兩相區加熱淬火對材料低溫韌性的影響研究

李 寧,趙忠剛,楊功斌,倫建偉

(沈陽科金特種材料有限公司,遼寧 沈陽 110101)

隨著經濟增長對能源的需求不斷加大,國家對能源的需求也越來越強烈,水電、風電等電力能源設施也在不斷完善和機組增容,和能源相關配套的壓力容器設施也在不斷升級制造要求和提升制造水準[1]。當前,電力能源的供給能力嚴重影響著我國包括工業在內的多個經濟領域的發展速度。隨著電力事業的發展,大型化和一體化的壓力容器設備也在隨著機組的增容而不斷加大,致使制造電力壓力容器設備的原材料鍛件的厚度也在不斷增大[2],使得控制大型鍛件的熱處理組織就尤為重要。如何獲取良好的高強度高韌性的熱處理組織是大型鍛件良好使用性能的必要條件之一,同時獲取組織均勻的大型鍛件熱處理方法也是制造難點之一。SA-508系列鋼是常見的壓力容器主要采用的原材料之一,該材料隨著壓力容器的大型化和整體化發展也在不斷完善,它適用于制造壓力容器頂蓋、筒體和封頭等鍛件[3]。ASME SA-508M GR.1鋼是添加了微量合金元素發展起來的碳素結構鋼,一般熱處理調質狀態使用,室溫下具有良好的韌性和焊接性能,其制造成本低廉,廣泛用于壓力容器部件、汽車零部件和工程構建等多個領域。由于該鋼的合金元素添加有限,大截面積、較厚的SA-508M GR.1鋼淬火時,在淬火冷卻速度不足的情況下,經常獲得鐵素體和珠光體以及淬火馬氏體的混合組織,與預期獲得的下貝氏體組織存在一定的差異性,尤其在材料低溫韌性方面,這種混合組織與下貝氏體組織存在明顯的力學性能差異性,這無疑限制了SA-508M GR.1鋼材料的使用范圍。本文主要采用優化的熱處理工藝調整SA-508M GR.1鋼的淬火組織狀態,以此改善材料的最終使用性能。

1 試驗材料和過程

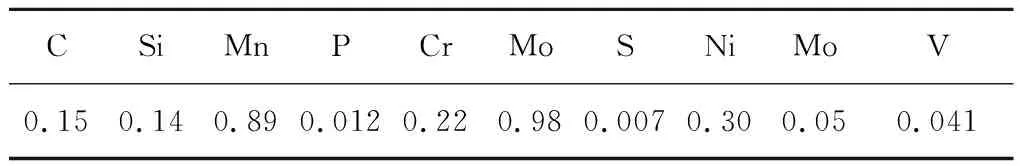

試驗用鋼為ASME SA-508M GR.1,其主要化學成分見表1。取ASME SA-508M GR.1鋼試樣2件(A和B),外形尺寸為150 mm×150 mm×600 mm,按照表2分別采用不同熱處理制度進行處理,并對2種工藝制度處理后的試樣采用統一取樣方式,進行力學性能對比和材料內部的微觀組織觀察。

表1 試驗用ASME SA-508M Gr.1鋼的化學成分(質量分數) (%)

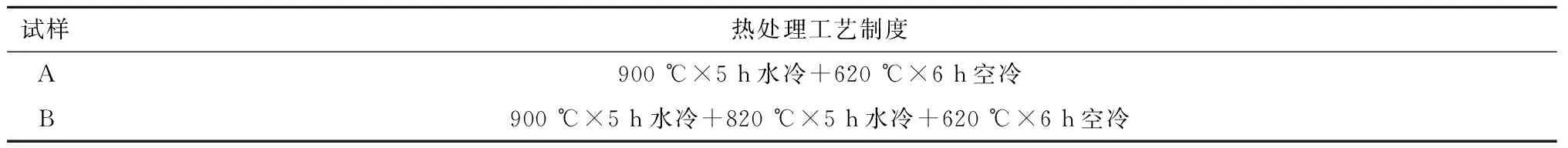

表2 試驗用ASME SA-508M Gr.1鋼的不同熱處理制度

將經過上述熱處理后的試樣采用鋸床和機床機械加工方式,加工制備金相試樣和力學拉伸及沖擊試驗試樣,試樣取樣圖如圖1所示。

圖1 試樣取樣圖

采用OLYMPUS GX51型光學金相顯微鏡對其不同熱處理制度獲得的微觀金相組織進行觀察;采用CMT4000型萬能電子實驗拉伸力學試驗機對力學拉伸試樣進行力學檢測;沖擊試驗則采用JBW—300H設備進行試驗檢測。

2 試驗結果及其分析

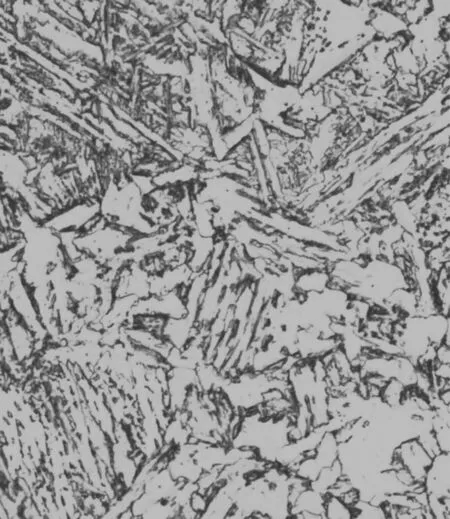

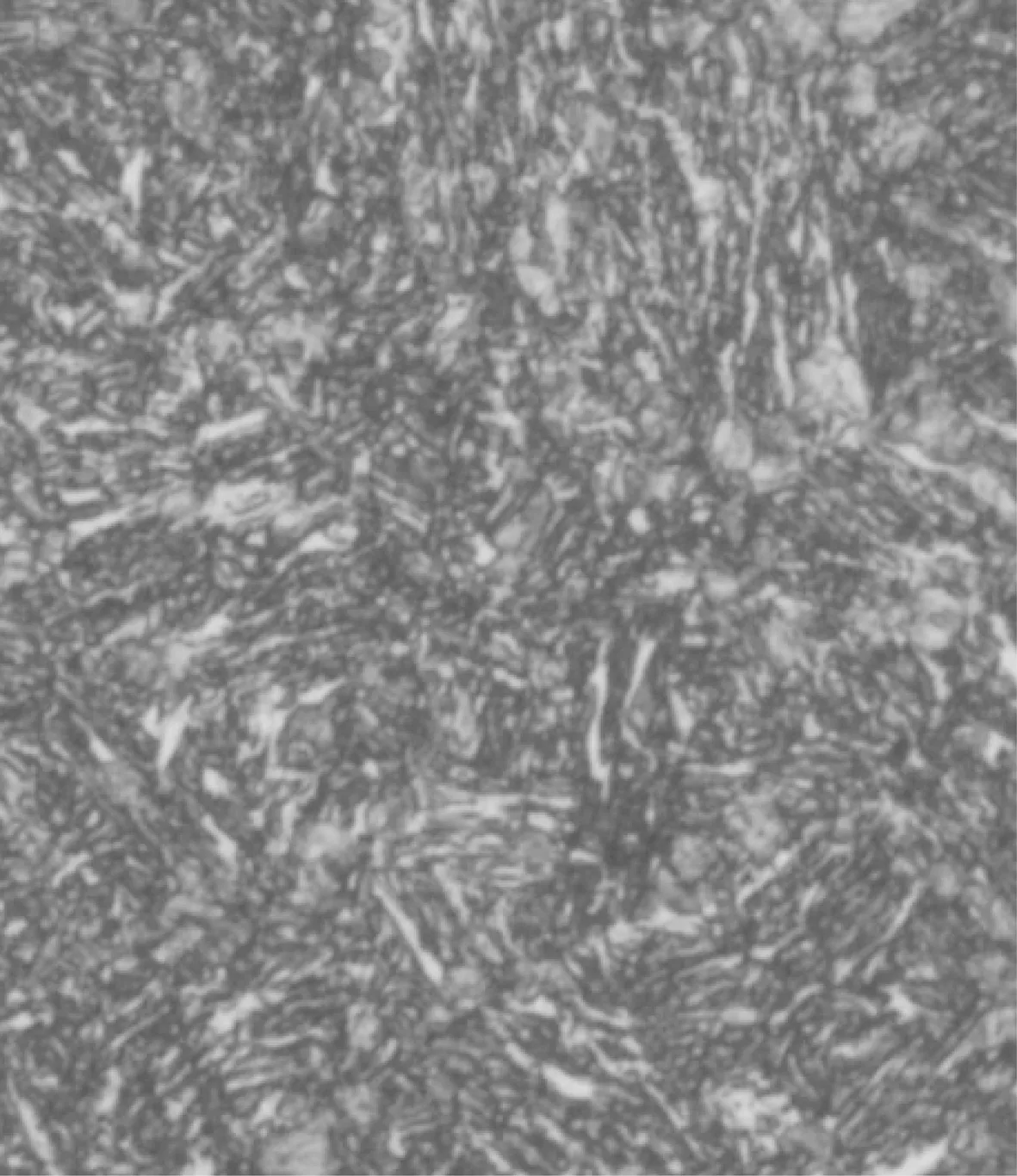

ASME SA-508M GR.1鋼試樣A和試樣B經不同的熱處理制度處理后的金相照片分別如圖2和圖3所示。

圖2 試樣A熱處理后組織圖(500×)

圖3 試樣B熱處理后組織圖(500×)

從圖2和圖3中可以看出,試樣A和試樣B熱處理的微觀金相照片的組織構成有很大的區別。

圖2中,試樣A熱處理后,顯微組織為回火馬氏體+部分珠光體及部分塊狀鐵素體的混合組織,造成這種組織構成的主要原因是試樣截面積大,冷卻效果不理想,尤其是在材料合金含量比有限,試驗材料本身淬火冷卻速度不足,過冷度小的情況下增加了奧氏體向珠光體組織轉化的傾向,而奧氏體穩定性減小,鐵素體沿著奧氏體晶界長大速度遠大于向晶內的長大速度,進而過冷奧氏體部分轉化為了先共析鐵素體組織,這些鐵素體優先成核長大,且部分鐵素體以塊狀的形態分布在原奧氏體晶界上。

圖3中,試樣B經分級淬回火后,其顯微組織為回火馬氏體及粒狀彌散狀分布的鐵素體。由于試樣B經900 ℃×5 h水冷淬火后,獲得了與試樣A幾近相同的微觀組織,而后經過820 ℃×5 h水冷分級淬火后,原組織中的珠光體及部分塊狀鐵素體經過820 ℃淬火后,由于820 ℃淬火遠在材料的奧氏體化起始Ac1溫度以上,所以珠光體全部重新溶解于奧氏體中,隨著晶核的形成和核長大過程進行中,晶界附近分布的塊狀鐵素體則部分溶于奧氏體中,這樣就形成了820 ℃溫度下鐵素體和奧氏體共同存在的狀態,其共同存在的組織經過淬火冷卻后,獲得了馬氏體和粒狀彌散分布的鐵素體室溫組織。

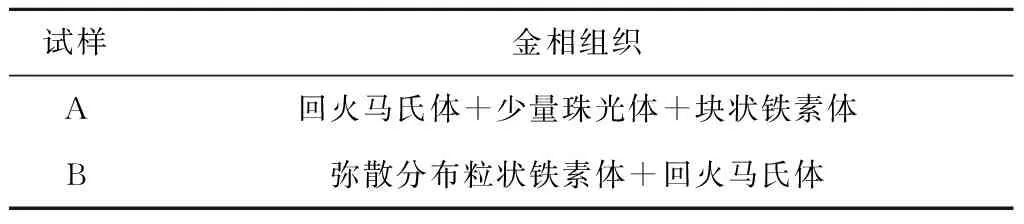

試樣A和試樣B金相組織結果對照表見表3。

表3 金相組織結果對照表

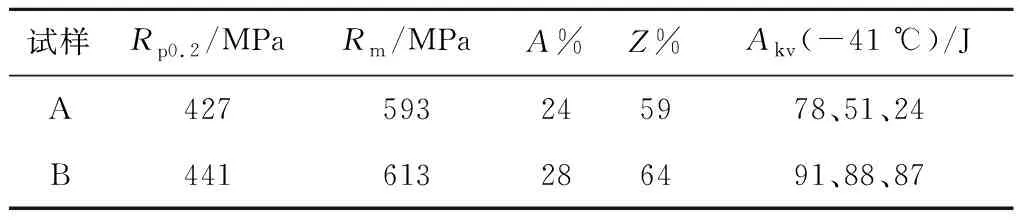

ASME SA-508M GR.1鋼的試樣A、B不同熱處理制度獲得的力學性能檢測結果見表4。

表4 力學性能檢測結果對照表

從表4可以看出,經不同熱處理制度處理后,在力學拉伸試驗時,試樣A的拉伸強度略低于試樣B的拉伸強度,在材料的延伸率和面塑等參數考核上,試樣B測試的數值明顯優于試樣A。由于試樣A和試樣B淬回火時獲取的組織不同,其力學性能必然存在一定的差異性,在檢測的微觀組織中,由于試樣A獲得的組織中含有一部分珠光體和塊狀鐵素體,珠光體中含有大量的滲碳體,該滲碳體硬而脆[4],這些第2相的存在直接導致了材料試樣A的延伸率及面塑等強韌性數據指標出現一定程度的下降,而試樣B晶粒尺寸較試樣A更細小,起到了基體細晶強化的作用[5],且試樣B內部組織為回火馬氏體+彌散粒狀鐵素體,這種組織類似于“纖維增強復合材料”,該組織形態對鋼的強度提高起有益作用,其強度要優于其他組織[6],因此宏觀試驗數據上,試樣A的力學性能較之試樣B的力學性能數值指標偏低。

在低溫沖擊韌性方面,試樣A測得數值不均勻,數據不平行,而試樣B測得數值均勻且數據比較平行。造成該狀況的原因在于,試樣A和試樣B的材料內部微觀組織狀態不同,進而造成了二者力學低溫沖擊韌性性能上存在一定的差異性。試樣A微觀組織中存在著珠光體,而珠光體組織是由晶格截然不同、成分相差懸殊的鐵素體和片層滲碳體構成的混合組織,鐵素體和片層的滲碳體兩者之間具有不同的比容和熱學性能[7],且滲碳體是硬脆相,在低溫(本文試驗溫度為-41 ℃)下試驗,原子活力隨溫度降低,材料內部位錯運動阻力增加,塑性隨位錯運動阻力增加而進一步下降,而塊狀鐵素體的存在,破壞了基體連續性的分布,當受到局部集中的應力峰時,塊狀鐵素體和基體表現出不同的形變抗力,二者組織的不同步抗外力性進一步影響了材料的低溫韌性性能,使得試樣A在-41 ℃低溫沖擊性能檢測時,測得的宏觀數值表現為材料低溫韌性降低,沖擊功數值不理想,測得的試驗數據不平行。而試樣B由于材料經過分級淬火,最后一次采用820 ℃淬火獲得的組織分散度較大,因奧氏體化溫度低,獲取的奧氏體晶粒較細小,致使材料內部的晶界及晶界面積大幅度增加,提升了材料的強韌性[8];又因為奧氏體化溫度低,奧氏體內溶解的碳化物也相對減少,導致奧氏體均勻性較小,其淬火后獲取的馬氏體在回火后更易分解,而從馬氏體中析出的碳化物附著在原來的碳化物上長大且呈粒狀分布,則降低了回火脆性傾向,進一步提升了材料的韌性性能,且由于雙相區淬火時部分鐵素體的存在,改變了雜質元素的分布,那些Sb、As等雜質元素優先富集于鐵素體中,減小了奧氏體晶界的偏聚,減輕了回火脆性傾向,也減輕了雜質元素偏聚晶界的偏聚程度,且試樣B中的鐵素體形態為粒狀彌散分布,當材料承受應力狀況下,特別是局部應力峰時,鐵素體發生塑性變形而松弛,微裂紋在鐵素體處受到阻礙而延緩發展,在這些有利于材料低溫韌性的利好因素的疊加作用下,試驗材料的低溫韌性獲得了一定程度的提升。

從試驗結果可以看出,ASME SA-508M GR.1鋼熱處理工藝經過優化后,材料獲得的低溫韌性大幅提升,且測得的試驗數據均勻,試驗數值穩定。但本文所采用的熱處理方法都是材料淬火后高溫回火的使用狀態,如果材料本身使用狀態要求回火溫度較低時,此時,低溫回火馬氏體和鐵素體的強度相差較大。當材料處于低溫回火使用狀態,材料承受外力作用時,材料內部的微觀組織中在馬氏體和鐵素體的相界面處極易產生微裂紋,降低鋼的韌性,此時材料的脆斷傾向明顯加大;因此,SA-508M GR.1鋼較適合在淬火+高溫回火狀態下使用。

3 結語

ASME SA-508M GR.1鋼經分級淬火+高溫回火后,獲得彌散分布粒狀鐵素體+回火馬氏體組織,該組織的低溫韌性性能明顯優于該材料常規熱處理后的低溫韌性性能,材料熱處理后獲得的微觀顯微組織對低溫韌性性能的測試數據最終結果起到了主導作用。