大型門式起重機結構設計對運行啃軌的影響分析

原俊杰

(大連博瑞重工有限公司,遼寧 大連 116000)

1 引言

大型門式起重機的車輪與軌道的側面相互接觸對通過軌道側面的作用力校正大型門式起重機的運行方向,可以使大型門式起重機一直按照預設的軌道行駛,與此同時,車輪的方向也會在軌道的中心線運行。但是如果出現外力使大型門式起重機的車體發生傾斜,會出現強烈的摩擦,進而出現爬軌的現象,也就是成為大型門式起重機啃軌現象。

2 大型門式起重機出現啃軌現象的判斷

大型門式起重機啃軌現象可以通過以下幾種情況來判斷:

第一,如果大型門式起重機的軌道的側面出現一條或者多條十分明亮的痕跡,或者會出現一些毛刺的情況,可以明確的判斷為這是啃軌現象。

第二,大型門式起重機的車輪的內側出現了亮斑或者毛刺,再或者在車輪的邊緣上出現了磨損的圓弧。

第三,由于大型門式起重機在運行中的阻力變大,會出現電機燒毀和發熱的現象。

3 大型門式起重機啃軌的危害

大型門式起重機出現啃軌現象的危害主要體現在:

第一,大型門式起重機車輪啃軌的情況下,會使車輪和軌道磨損加劇,進而使大型門式起重機車輪與軌道的使用壽命大大減短。

第二,增加了大型門式起重機的運行阻力,在實際測量中發現,如果大型門式起重機出現了啃軌的現象,長此以往,會使大型門式起重機的電機長期處于高負荷運轉下,會使其中零部件的壽命減少。

第三,如果大型門式起重機啃軌的現象十分嚴重時,就會出現車輪與軌道的間隙過大,會造成安全事故,威脅到工作人員的人身安全。

4 大型門式起重機出現啃軌情況的原因

4.1 安裝方面的原因

在大型門式起重機的安裝中,可能相應會出現各個層級的平衡梁安裝位置與設計要求不全,由于在大型門式起重機安裝中存在定位塊的安裝問題,導致在大型門式起重機安裝時,不方便焊接,進而導致了車輪同位差在調整上相對困難;各個層級的平衡梁沿鉸軸之間的間隔可能相同,所以導致了上層平衡梁缺少調整的余量。

4.2 大型門式起重機在制造方面原因

大型門式起重機還沒有得到完全的消除加工件的焊接能力,在大型門式起重機的機械加工的過程中,制造工藝的精度有待提高,大型門式起重機在工廠中預裝時沒有得到高度的重視。

5 大型門式起重機啃軌的預防措施

5.1 大型門式起重機啃軌在設計時的預防措施

在大型門式起重機的設計時,要對形位的公差提出相應的要求,并且要對鏈環的傳遞保持較高的精度。對定位塊進行優化設計,使大型門式起重機在制造中可以方便地對其進行焊接,從而來滿足大型門式起重機車輪同位差的需要[1]。各個層級平衡梁沿鉸軸的軸向采取不同的數值,并且是由下而上的遞增,以此來減少由于累計誤差帶來的安裝偏差[2]。

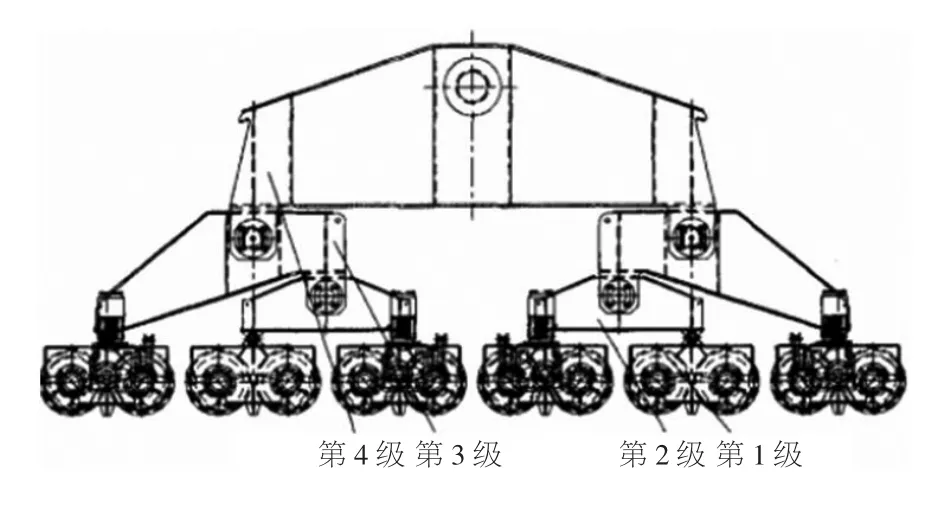

本文以4層平衡梁為實例,在大型門式起重機中通常是會用到如圖1所示的大型門式起重機機構,下面對圖1中自上而下進行逐一的定制與分析。

圖1 4層平衡梁結構圖

圖2 臺平組

大型門式起重機中主動和被動臺車架,在其中,包含了三個部分,分別為車輪組裝配、臺車架結構與鉸軸裝配。在此結構中,大型門式起重機車輪的裝配的精度在一定程度上取決于臺車架的鏜孔精度,在大型門式起重機車輪與臺車安裝完成后,鉸軸座和平衡梁進行焊接,臺車架上平面與兩車輪之間的軸承座孔有著較高的平行要求。在大型門式起重機車輪的設計中,要對車輪孔中心線進行標記,同時對斷面和車輪的中心有著垂直要求。

在加工生產中一般只需要兩個平面和一個鉸軸孔,但是在設計中卻有著很大的作用,并且可以在零件的安裝使用中承上啟下。小平衡梁要將車輪精度有效地傳遞到上一級的平衡梁上,而且是通過在小平衡梁下部的焊接和上部的裝配進行傳遞,所以在設計中要對此格外的注意。其具體方法為:

第一,對鉸軸座焊接的兩個平面上與中心線實現平行,這是為了避免大型門式起重機的車輪出現傾斜。

第二,中間孔軸與基準平面進行標記,以此來保障大型門式起重機車輪的水平。

第三,對軸孔的中心線與基準端要進行標記,要求兩者相互垂直。

5.2 大型門式起重機在制造方面的措施

在大型門式起重機的機械加工階段,應該嚴格對圖紙進行審查和執行,對加工件的細節的處理上,要采用相應的輔助工藝來進行加工,例如在鉸軸座上的下部與平面的平行度來看,應采用先加工孔軸的方式,再形成一體化的裝配[3]。在大型門式起重機現場安裝階段,將車輪的斷面安置于軌道的外側,同側的軌道要調整好同位差,以此來提高大型門式起重機安裝質量。

6 結論

大型門式起重機首先要在設計上進行改良和優化,確保在大型門式起重機制造中,減少累計誤差,并且提高制造的質量。在大型門式起重機制造方面要對車輪進行高精度的制造和安裝,如果在制造生產的過程中出現問題應及時的檢查和分析,采用相應的解決措施,就能減少大型門式起重機啃軌的現象發生。