PET材質無紡布超聲波焊接工藝研究

劉千伍,盧記軍

(武漢紡織大學,武漢430200)

1 無紡布材料及性能介紹

無紡布(Non-woven fabrics,即非織造布)是一種無須進行紡紗織布而成形的布狀材料。目前,針對無紡布超聲波焊接技術的大量研究主要集中在焊接過程、焊接工藝參數、焊接設備三個方面,研究的難點集中在對影響焊接質量的各種因素的控制上。本課題通過大量實驗,總結出了以下幾點焊接材料和工藝參數對焊接質量的影響規律:

1.1 焊接材料對焊接質量的影響

理論上,可用超聲波焊接的塑料,均為熱塑性塑料[1]。按材料的焊接屬性,可將高分子材料分為:剛性材料,例如聚苯乙烯(PS),聚甲基丙烯酸甲酯(PM-MA),聚酰胺(PA),滌綸(PET)等;柔性材料;高分子薄膜、高分子合成纖維及纖維布。本課題采用的無紡布即為纖維布。

一般來說,塑料的超聲波焊接工藝的好壞與其影響因素的關系表現為[2]:

K:焊件形狀因子

E:彈性模量

μ:摩擦系數

λ:材料導熱率

ρ:材料密度

c:比熱容

t:熔點

上述參數與材料、溫度相關,作用于焊接過程中影響焊接區域的溫度、應力、變形,直接影響焊接質量。

焊接面到焊接頭的距離對焊接質量也有較大影響。材料焊接面與焊接頭的距離為超聲波半波長時,焊點的強度最好。超聲波在塑料中主要以縱波的形式傳遞,最大波峰值出現在半波長處。當焊接距離為半波長時,超聲波傳遞到焊接面的能量最多。

1.2 焊接工藝參數對焊接質量的影響

塑料超聲波焊接的主要工藝參數包括:振幅、焊接時間、焊接壓力、保壓時間、焊點形狀。這些參數共同決定了焊點的質量。

①振幅的影響:塑料的超聲波焊接中,振幅是首要的工藝參數。材料在對應的超聲波頻率下都有較適宜的振幅范圍。

在合適的振幅范圍內,振幅增大利于能量的擴散,從而提高焊點的強度。例如,當Sancaktar在40-50μm的振幅范圍內,PP材質的焊點強度與振幅成正比。振幅對焊點質量的影響,并不完全滿足上述規律。Benatar研究發現,當振幅在1-60μm時,非晶材料PS、ABS的焊點強度受振幅影響很小;當振幅達到25μm后,半晶材料PE、PP的焊點強度隨振幅加大而加強,而當振幅小于25μm時,則相反。

此外,塑料超聲波焊接所需振幅還與焊接形式和焊接設備的頻率有關。鉚接需要的振幅較大,平面焊接需要的振幅較小。本課題的研究屬于平面焊接,故只需較小的振幅。

②焊接時間的影響:如要得到高強度的焊點,必須選擇合適的焊接時間。本次實驗表明,在無紡布的超聲波焊接中,焊接時間對焊接質量有重要影響:焊接時間不足,材料接觸面不能達到完全熔融態,材料不能融合;焊接時間過長,焊點發黑,出現過焊的情況,焊點與非焊點的交界線處,有切斷的現象。這種現象嚴重影響了整體的焊點強度,同時也是產品外觀不容許的。

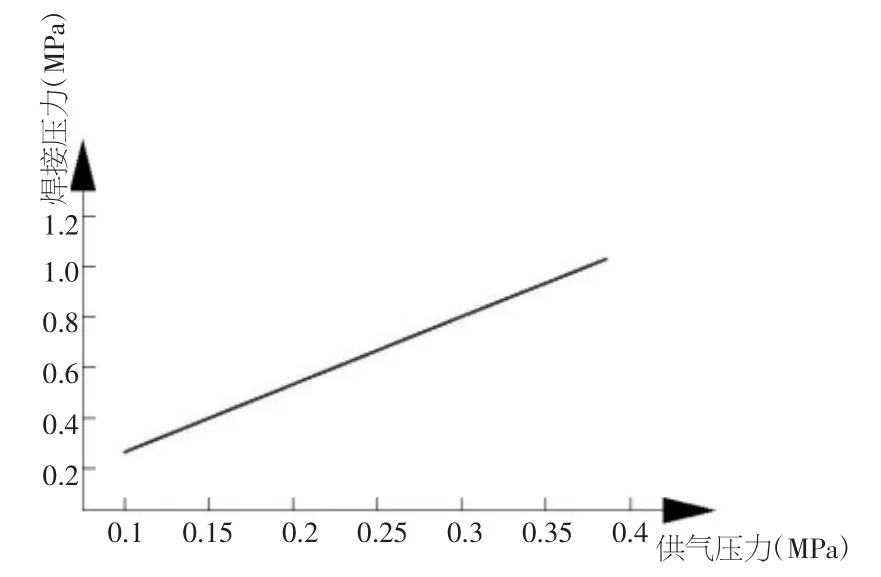

③焊接壓力:在其他參數確定的情況下,較好質量的焊點取決于焊接壓力的范圍。

焊接面的焊接壓力:

P2:無紡布的焊接壓力(MPa)

A2:焊點的焊接面積(mm2)

焊接壓力與供氣壓力的關系如圖1:

F:焊接力(N)

A:氣缸缸徑(本實驗裝置中采用雙桿氣缸A=8(mm))

η:氣缸效率(η=0.75)

P1:供氣壓力(MPa)

圖1 焊接壓力與供氣壓力的關系

焊接壓力對焊點質量的影響較為復雜,實驗發現,焊接壓力對熔融區的厚度尺寸及熔融區焊接后材料的密度有較大影響:焊接壓力較小時,熔融區熱塑后的材料蓬松,有明顯的纖維狀,焊點強度較低;焊接壓力過大時,熔融區厚度尺寸很小,焊點過燒,有燒穿的現象,此種焊點無連接強度。

實驗證明:焊接總厚度為3.5-5mm的兩層PET無紡布時,當焊接厚度為1.5-2.5mm時,焊點呈白色,與無紡布顏色一致,半透明狀,焊接區域無纖維狀,此時焊點連接強度最高,焊點外觀最好,此種焊點可達到焊接的工藝要求及外觀要求。

④保壓時間、保壓壓力對焊點的影響:超聲波停止后,焊接區域由熔融態開始固化,為使焊件能夠很好的連接在一起,固化過程中需要保持一定的壓力。所需的壓力即為保壓壓力,時間即為保壓時間。本課題研究的無紡布的超聲波焊接,由于焊點體積小,固化速度快,保壓壓力、保壓時間對焊點質量影響可忽略。

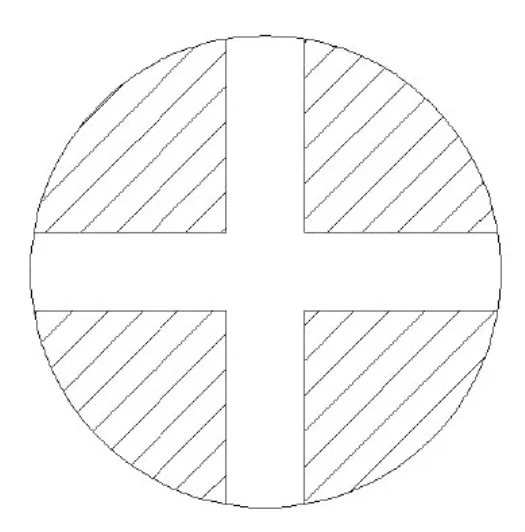

⑤焊點形狀對焊接質量的影響:圖2為M公司要求的焊點的尺寸形狀,陰影部分表示焊接區域:

圖2 M公司要求的焊點形狀

據圖2,M公司要求的焊點形狀為圓形,焊點的尺寸為φ6。

實際上,焊點對無紡布起到連接作用的是焊接的外輪廓,也就是外圓的周長,實際周長18.8mm,實驗中發現,此形狀焊點只能在焊接條件很理想的情況下才能達到焊點的強度要求。如焊接條件稍有偏差,就會出現焊點強度不足的情況,整體焊點強度的達標率較低。

經反復實驗,在不改變焊接外形及尺寸的情況下,優化焊點如圖3的形狀:

圖3 新焊點形狀

上圖優化后的焊點,焊點外形及尺寸保持不變,但實際的連接長度32.4mm,

在正常的焊接參數情況下,可達到95%的焊點達標率。

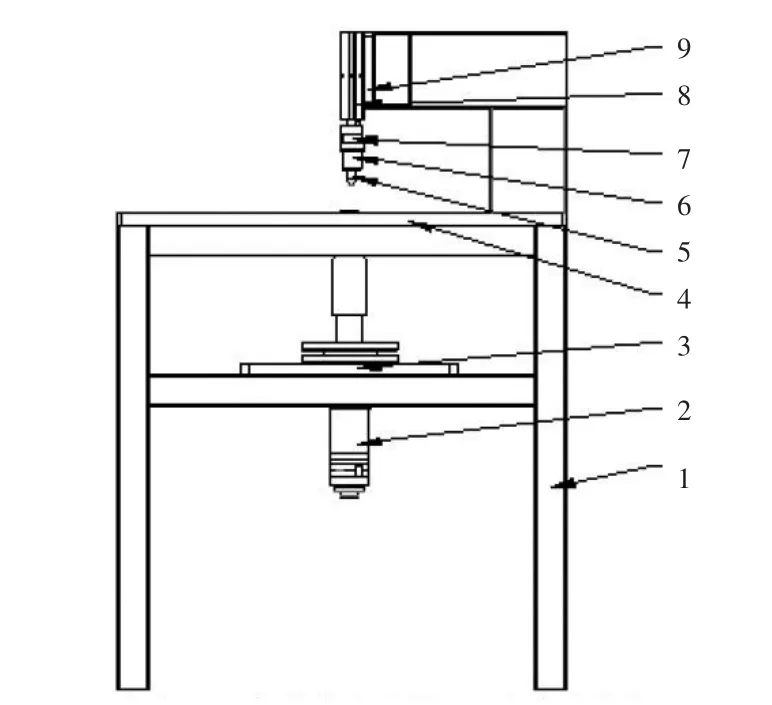

2 試驗

2.1 試驗裝置

為研究得到合適的焊接參數,本課題專門設計制造了一套如圖4的新焊接實驗裝置,后文中的所有參數均在此裝置上取得。

圖4 新焊接實驗裝置

該裝置中:

機架:鍍鋅方管焊接成型,剛度好,實驗中的變形可忽略不計;

動力源:亞德客整套氣動源系統,配備精確的調壓閥和數顯壓力表,壓力可控制在0.01MPa內;

氣缸:亞德客TN16-50S,氣缸效率η=0.75;

焊接桿:套筒式可拆卸結構,方便測試不同形狀及規格的焊點;

超聲波設備:杭州某公司的超聲波發生器組件,工作頻率20kHz,振幅 27-35μm。

實驗參考塑料超聲波焊接的基本原理,從M公司生產過程中焊接的實際情況出發,重點測試焊接壓力與焊接時間。實際應用中,焊接時間較為重要,它直接影響整個焊接工序的時間,進而影響整個設備的產能,而焊接壓力是一個可調節量。不同材質、不同厚度的無紡布,都可以通過改變焊接壓力來改變焊點的質量及效果。

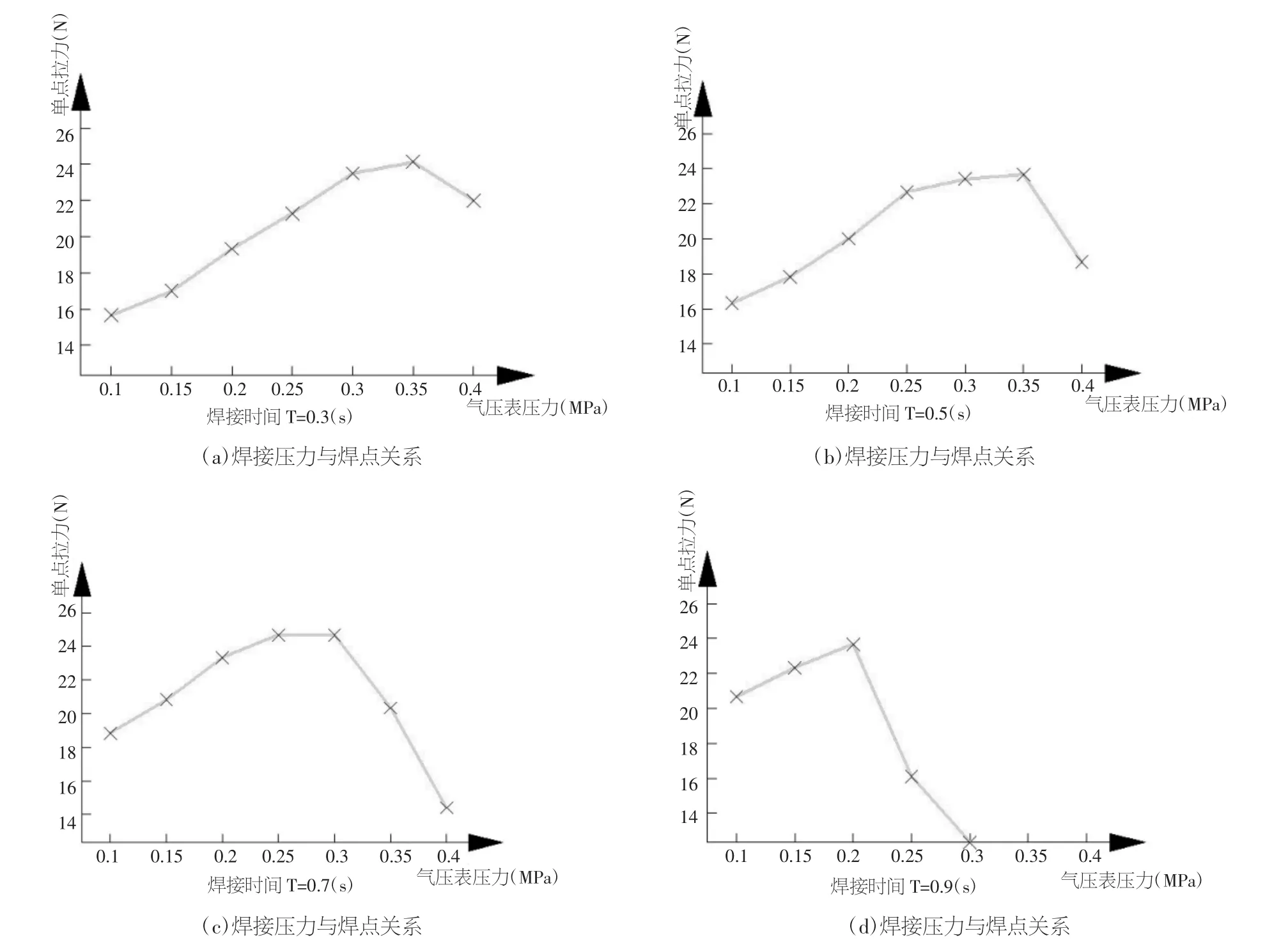

圖5 焊接壓力與焊點關系

2.2 試驗結果

本課題中,為測試焊接壓力與焊點強度的關系,共進行了4組實驗,取得4組數據,其焊接時間分別為0.3s,0.5s,0.7s,0.9s,其相應的焊接壓力與焊點強度關系如圖5所示。

2.3 焊接試樣對比說明

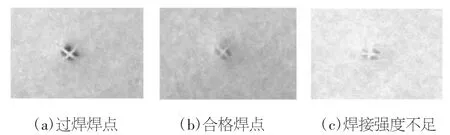

M公司依據其標準,對實驗的焊接品質判定如下:

圖6 實驗的焊接品質圖

圖中左起依次為:過焊焊點、合格焊點、焊接強度不足焊點

據M公司要求,焊接效果與單焊點之間的拉力不小于23N。

分析實驗數據可知:焊接時間為0.7s時,可實現較大的焊接達標區域。后續研究將以此數據選擇焊接時間與焊接壓力。

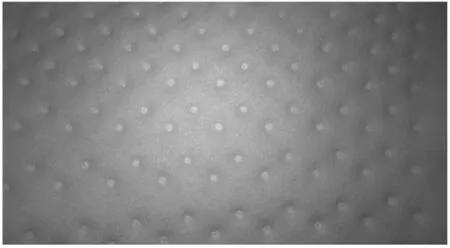

圖7為整機調試生產的樣品,調試生產用的焊接參數為:焊接時間0.7s,焊接壓力:0.85MPa。該樣品在焊接強度、焊點間距、產品外觀,均得到M公司的認可。其生產效率及良品率,均已接近M公司的要求。后續的工作將是結構的優化,操作方便性的改進。

圖7 生產成品圖