由軸承引起的前驅動橋嘯叫噪聲分析

徐國祥,徐勇,謝建林,堯舜奇,楊志日

(江西江鈴底盤股份有限公司,江西撫州 344000)

0 引言

嘯叫是一種和階次相關的中高頻噪聲,常見變速箱嘯叫、驅動橋嘯叫。嘯叫源多見于齒輪嚙合傳動誤差,即Transmission Error。此類故障的研究多關注齒輪精度誤差,從齒輪微觀修形、調整螺旋角、接觸斑點和齒頂修緣等措施來降低傳動誤差,達到降噪的目的[1]。

噪聲已經成為了客戶關注的重點。變速箱廠家為了提高出廠產品質量,引進EOL終端NVH檢測設備對變速箱進行下線檢測。通過EOL和整車的對標,建立EOL下線合格標準,以滿足裝車后不引起整車嘯叫的要求。有些驅動橋廠家也引進了橋總成EOL終端NVH檢測設備進行下線檢測,以提高出廠合格率。上面提到的EOL終端檢測設備主要檢測齒輪嚙合故障引起的嘯叫,并未有專門針對軸承故障的NVH檢測。

文獻[2]中利用振動分析技術,使用小波包和階次包絡譜對滾動軸承進行故障診斷,還有文獻[3]中分析軸承預緊力對變速器嘯叫噪聲影響,通過軸承預緊力和變速箱體響應加速度的關系,尋找降低振動的方法。

文中研究某款四驅皮卡嘯叫問題,嘯叫階次既非變速箱齒輪嚙合階次,也非驅動橋齒輪嚙合階次。測試發現前驅動橋振動異常階次和整車故障階次吻合。計算發現,前驅動橋主齒內軸承外環階次和整車故障階次吻合。為了再現故障,設計一種簡單臺架,結合LMS Test.Lab測試設備,檢測前驅動橋主減速器振動,為后續整改提供有力支持。

1 背景介紹

某四驅皮卡主觀駕評存在減速嘯叫,工況為5擋(變速箱速比為1)帶擋滑行,發動機轉速為2 500~1 500 r/min。在該工況下,對故障車和正常車進行振動和噪聲對比測試。

使用麥克風傳感器識別駕駛員右耳位置聲音信號,使用三向振動傳感器測量前后驅動橋本體振動信號,并跟蹤發動機轉速。利用LMS Test.Lab數采前端采集信號,使用Signature Testing模塊進行數據后處理。

查看車內駕駛員位置聲音信號瀑布圖,發現車內存在7.1階噪聲[如圖1(a)所示]。查看前后驅動橋振動信號瀑布圖,發現前驅動橋在Y向存在7.1、14.2和21.3階振動[如圖2(a)所示]。分析主觀駕評無嘯叫車輛的測試數據,發現車內無7.1階噪聲[如圖1(b)所示],前驅動橋處無7.1階振動[如圖2(b)所示]。

圖1 嘯叫和正常車的車內噪聲測試對比

圖2 嘯叫和正常車的前橋本體Y向振動測試對比

通過測試對比,前驅動橋中振動大的階次和故障整車車內聲音階次吻合,而正常車輛在前驅動橋和車內均沒有明顯的7.1階振動,因此重點懷疑整車嘯叫由前驅動橋總成中的7.1階振動大造成。

2 階次計算

階次分析在旋轉件的故障診斷中應用廣泛。文獻[4]中采用階次分析法,在半消聲室變速器NVH臺架上對某款變速器進行振動噪聲試驗,識別出主要噪聲源來自于齒輪副的嚙合沖擊。

2.1 齒輪階次

主減速器齒輪的基本階次等于主齒齒數除以變速箱速比。5擋時變速箱速比為1,所以前驅動橋主減速器齒輪的基本階次等于主齒齒數11,和故障車的階次并不吻合,排除前驅動橋齒輪故障。

2.2 軸承階次計算

文獻[5]中指出滾動軸承有4種故障頻率:外環故障頻率、內環故障頻率、滾動體故障頻率和保持架故障頻率。將頻率除以轉速,得到對應的4種故障階次。其中保持架和滾動體故障多屬于軸承后期故障,所以文中著重研究外環和內環的故障頻率和階次。

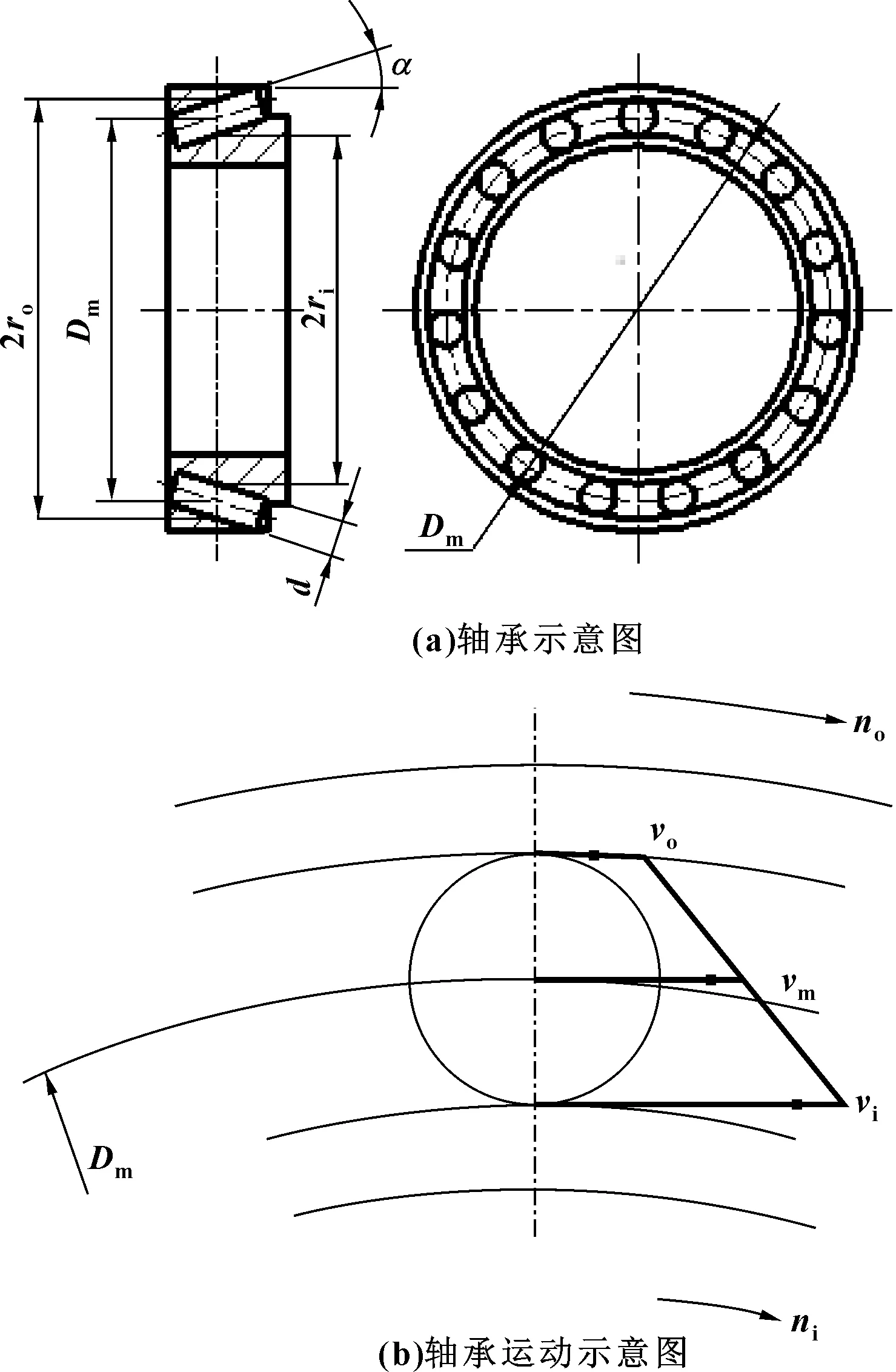

驅動橋中所用軸承多為圓錐滾子軸承。這種軸承既可承受徑向載荷也可承受軸向載荷,通常是分離式,由內環、外環、滾子和保持架組成。根據軸承中滾動體的列數分為單列、雙列和四列圓錐滾子軸承。該驅動橋采用單列圓錐滾子軸承。

軸承各部件階次等于部件旋轉頻率除以轉速,計算發現主動齒輪內軸承外環階次和整車測試的異常階次吻合。懷疑是前驅動橋主動齒輪內軸承外環故障。

2.2.1 頻率計算

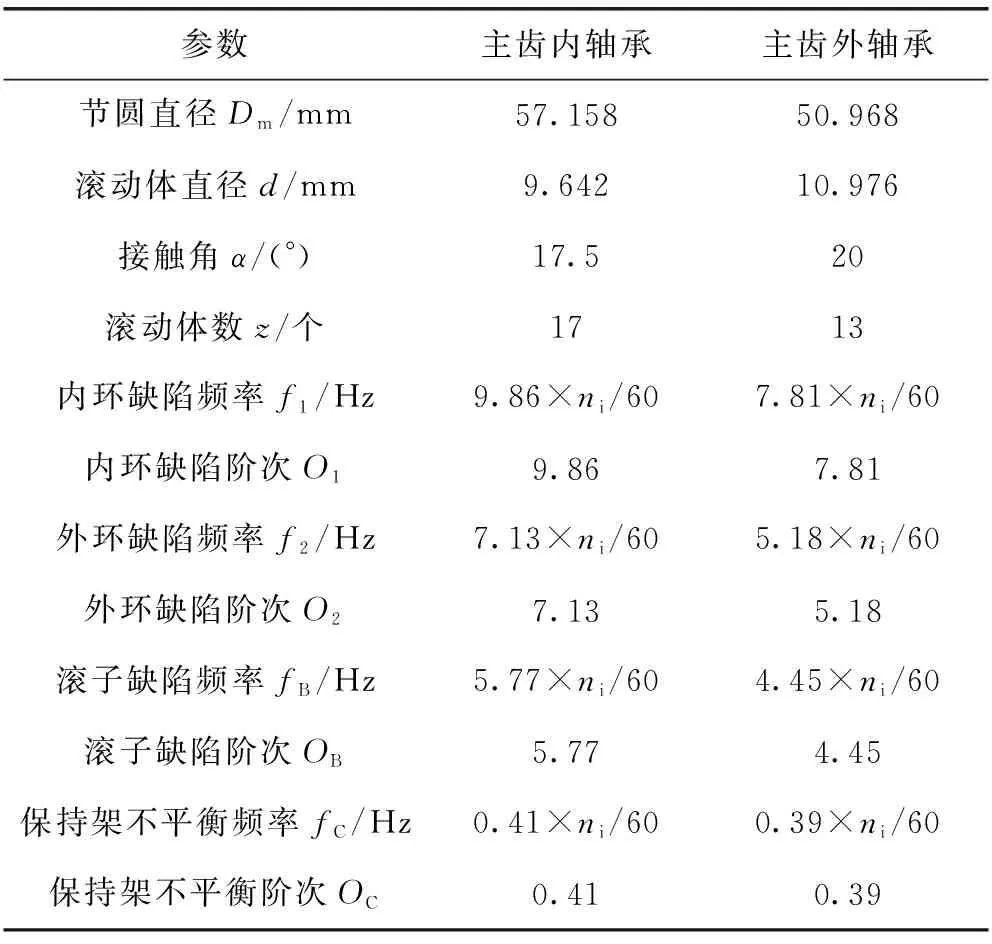

軸承旋轉頻率計算涉及到的參數如表1所示。

表1 計算參數表

計算簡圖如圖3所示。

假定滾動體和內外環只有滾動而沒有滑動,那么滾動體和內外環接觸點處的相對線速度為零,得到滾動體公轉速度與內外環速度關系:

vm=0.5(vi+vo)

圖3 主齒軸承內外環頻率計算簡圖

在上式中代入速度與轉速的關系:

得到滾動體公轉轉速與內外環轉速的關系:

nm=0.5[(1-dcosα/Dm)ni+(1+dcosα/Dm)no]

計算滾動體相對內滾道的相對轉速nmi:

nmi=nm-ni=0.5(no-ni)(1+dcosα/Dm)

計算滾動體相對外滾道的相對轉速nmo:

nmo=nm-no=0.5(ni-no)(1-dcosα/Dm)

根據轉速與頻率的關系:f=n/60

單個滾動體滾過內環一點的接觸頻率fmi:

fmi=fm-fi=0.5[(fo-fi)(1+dcosα/Dm)]

單個滾動體滾過外環一點的接觸頻率fmo:

fmo=fm-fo=0.5[(fi-fo)(1-dcosα/Dm)]

當外環固定(no=0)時:

nmi=nm-ni=-0.5ni(1+dcosα/Dm)

nmo=nm-no=0.5ni(1-dcosα/Dm)

fmi=fm-fi=-0.5fi(1+dcosα/Dm)

fmo=fm-fo=0.5fi(1-dcosα/Dm)

當內環固定(ni=0)時:

nmi=nm-ni=0.5no(1+dcosα/Dm)

nmo=nm-no=-0.5no(1-dcosα/Dm)

fmi=fm-fi=0.5fo(1+dcosα/Dm)

fmo=fm-fo=-0.5fo(1-dcosα/Dm)

2.2.2 階次計算

由階次等于頻率除以轉速,滾子個數為z可得:

當外環固定(no=0),內環旋轉時:

當內環固定(ni=0),外環旋轉時:

文中故障橋軸承按照外環固定、內環旋轉方式運轉,代入參數,結果如表2所示。

表2 軸承故障階次計算

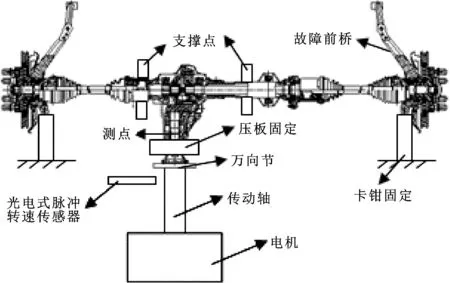

3 臺架測試

此車前驅動橋主減速比為43∶11,5擋下齒輪階次為11,和整車測試結果不吻合。為了尋找故障零部件并及時驗證整改效果,結合LMS Test.Lab振動測試系統,設計了一個簡單臺架。測試簡圖如圖4所示。

前驅動橋在臺架上的放置模擬整車狀態。主減速器殼體段橋管自由放在臺架支撐點上,主減速器殼外軸承上方用壓板固定在臺架上,兩側輪邊通過卡鉗螺栓孔固定在臺架上。凸緣連接由伺服電機帶動的傳動軸。

圖4 測試臺架簡圖

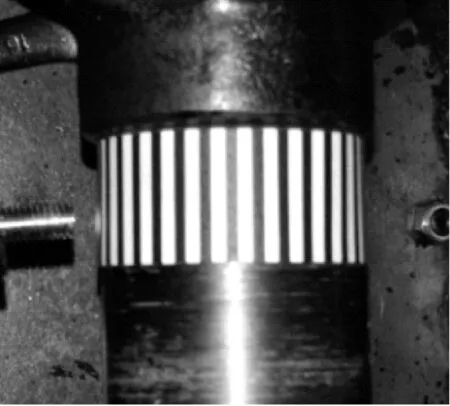

一個三向PCB振動加速度傳感器安裝在主減速器殼體上方,位置和整車測試一致;Optel光電式脈沖傳感器放置在電機傳動軸靠近主減速器處,用于跟蹤轉速。振動傳感器測點位置如圖5所示,光電式脈沖傳感器位置如圖6所示。

圖5 振動傳感器測點位置

圖6 光電式脈沖傳感器

3.1 測試工況

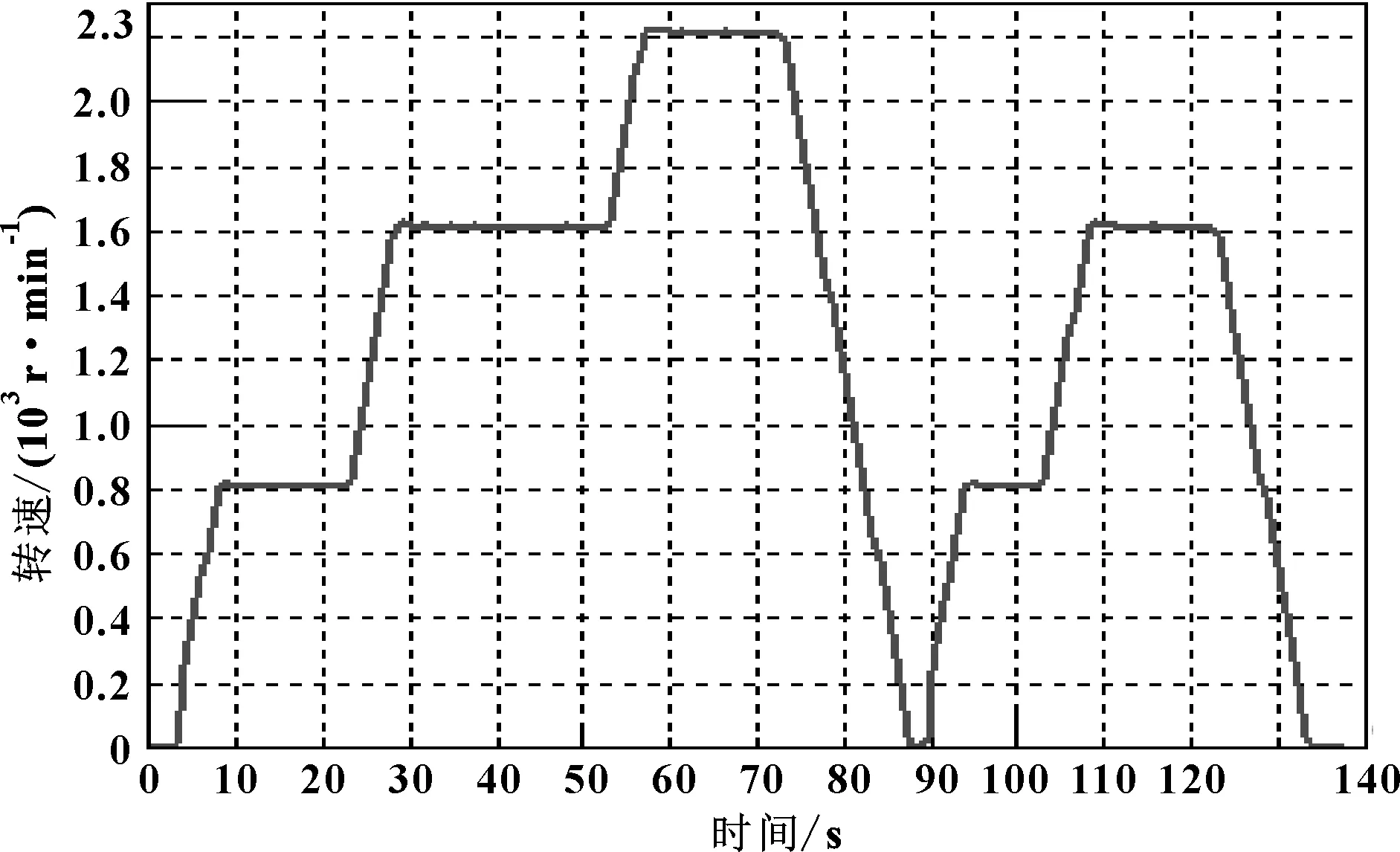

兩輪邊空載,測試分正轉和反轉兩種工況。正轉最高轉速

為2 200 r/min,反轉最高轉速為1 600 r/min。無論正轉和反轉,都包括加速和減速兩個階段,分別模擬整車加速和滑行工況。加速工況還包括3段勻速工況,轉速分別為800、1 600和2 200 r/min。測試工況如圖7所示。一個循環共140 s。

圖7 前橋臺架測試工況

3.2 測試結果

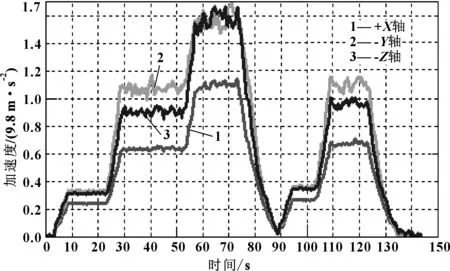

使用LMS Test.Lab振動測試系統對前驅動橋振動進行分析,測點處3個方向的振動加速度變化趨勢和轉速有很好的對應性。如圖8所示。

圖8 測點處加速度變化趨勢

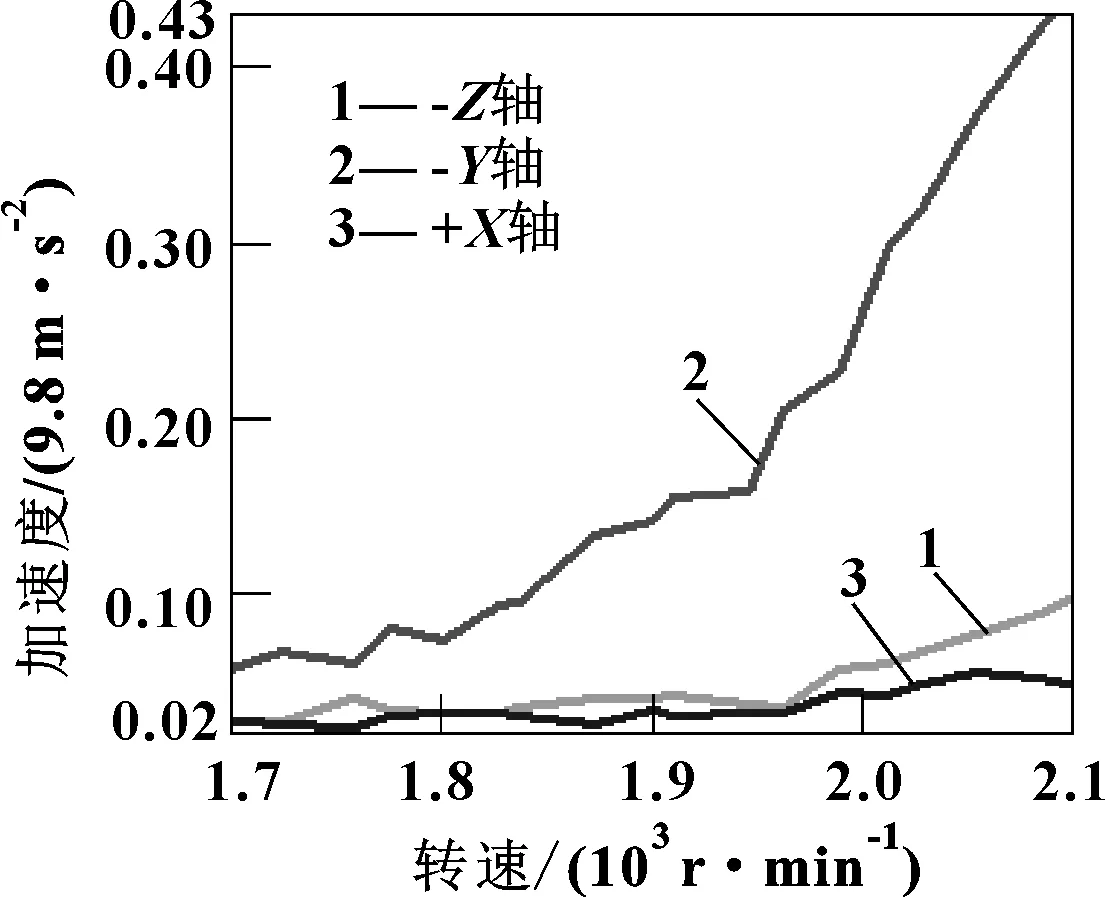

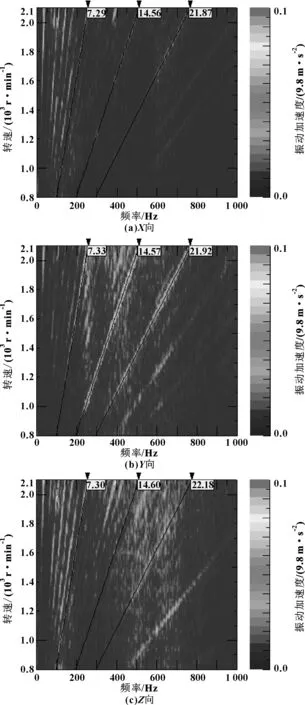

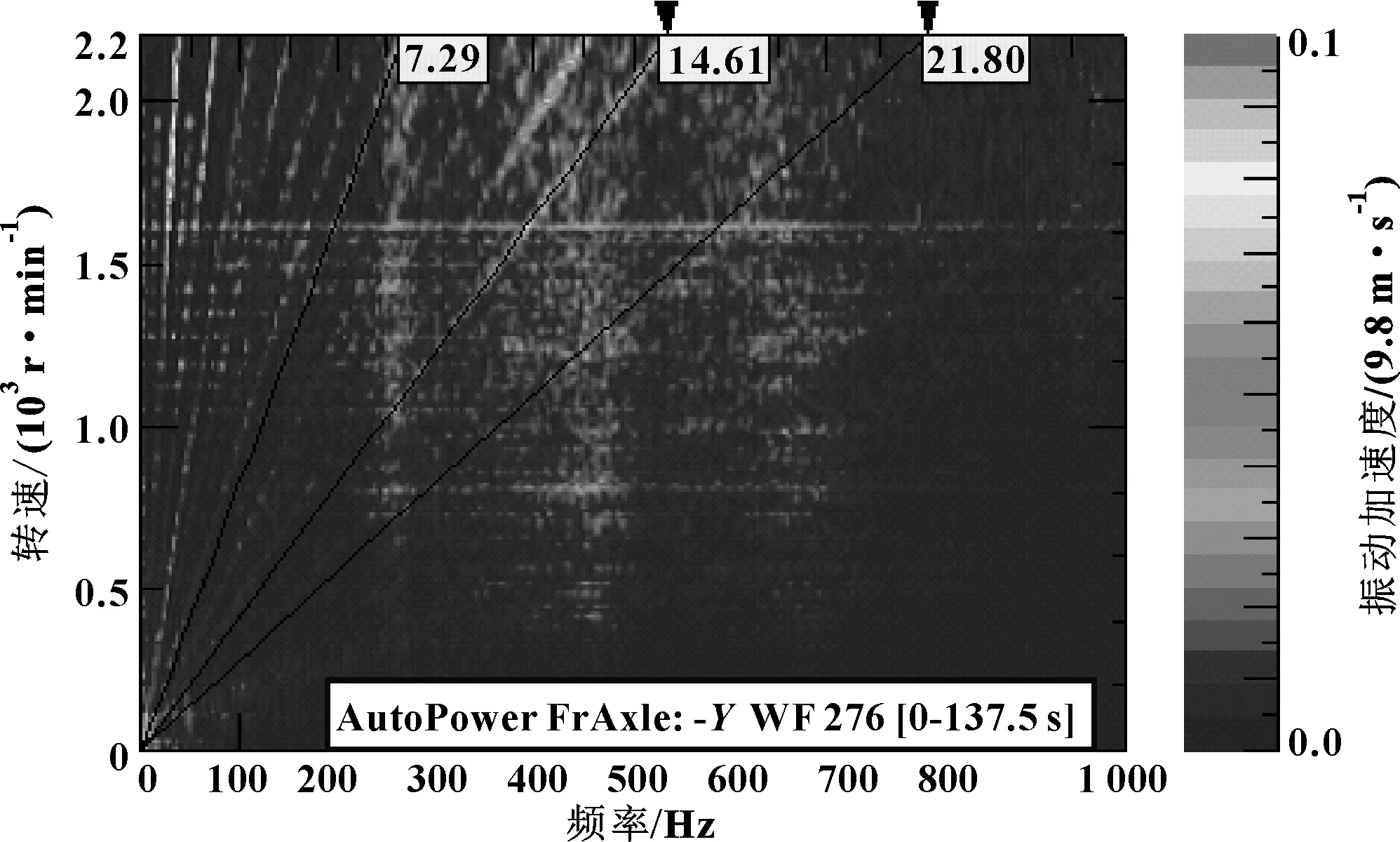

臺架測試結果和整車測試結果吻合。查看加速段振動瀑布圖(如圖9所示),X向和Z向未發現明顯振動,而Y向7階、14階和21階振動明顯。從高速段3個方向7.3階振動(如圖10所示)可以看出,在高速段Y向振動值明顯大于其他2個方向的振動值。減速段的振動瀑布圖情況和加速段一致,如圖11所示。臺架試驗再現了整車故障階次特征,臺架測試有效,為后續整改驗證提供了有力支持。從加減速段結果可以推斷,在加速和減速工況下,都會存在異響。但加速時前驅動橋異響容易被發動機噪聲掩蓋,不易識別。

圖9 測點處3個方向加速段的振動color map圖

圖10 高速段3個方向7.3階振動加速度

圖11 測點處3個方向減速段的振動color map圖

4 原因分析及優化

4.1 原因分析

經計算,振動異常階次和主齒內軸承外環對應。經拆解分析,主齒內軸承外環存在缺陷。圖12是故障軸承外環圖片,可以發現滾道壁上有多處細微缺陷。通過以上分析,確定整車嘯叫由前驅動橋中主齒內軸承外環故障引起。滾動體滾過外環缺陷處,造成前驅動橋振動大。振動經前橋懸置傳到駕駛室,引起車內嘯叫。主齒內軸承外環缺陷如圖12所示。

圖12 主齒內軸承外環缺陷

4.2 優化結果

根據拆解分析結果,更換主齒內軸承,重新裝橋,進行臺架測試,發現原來的異常階次消失。更換主齒內軸承后的前驅動橋臺架測試結果如圖13所示。將返工的前驅動橋裝原車駕評,整車故障消失。

圖13 更換主齒內軸承后前橋測試結果

5 結論

軸承缺陷也是引起整車嘯叫的一個原因。文中設計一種對環境噪聲沒有要求的臺架,結合LMS Test.Lab振動測試系統,采用階次分析法辨識出主要振動源,并通過理論計算找到故障零部件,準確定位故障零部件,及時有效地解決了整車嘯叫問題。