越野賽車雙橫臂懸架的多體動力學仿真與強度分析

陸潤明,廖抒華,張旭,黎炯,覃紫瑩

(廣西科技大學汽車與交通學院,廣西柳州 545000)

0 引言

懸架是現代汽車上的一個重要總成,它把車架(或車身)與車軸(或車輪)彈性地連接起來。其主要任務是在車輪和車架(或車身)之間傳遞所有的力和力矩,緩和由路面不平傳給車架(或車身)的沖擊載荷,衰減由此引起的承載系統的振動,控制車輪的運動規律,以保證汽車具有需要的平順性和操縱穩定性[1]。懸架的輕量化設計對懸架的使用性能有一定的影響,在追求輕量化的同時應該保證懸架結構的可靠性。文中首先在ADAMS/Car中建立雙橫臂懸架的運動仿真模型,根據整車參數設定仿真環境,進行運動仿真分析,并從中提取懸架各鉸接點的載荷。在HyperMesh中建立雙橫臂懸架分析模型,進行網格劃分和網格優化,在單側凸包、緊急制動、極限轉向工況下對懸架做靜態強度分析[7],研究應力分布情況,為懸架后期的結構優化提供參考依據。

1 雙橫臂懸架多體動力學仿真模型的建立與仿真分析

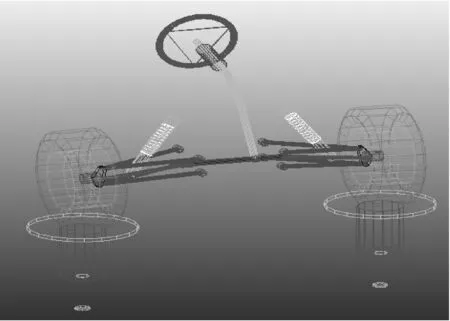

從UG三維模型中提取懸架各硬點的坐標,利用各硬點坐標在ADAMS/Car中建立多體動力學仿真模型。輪轂與轉向節通過旋轉副連接,轉向節通過球鉸副與轉向橫拉桿連接,減振器下滑柱通過萬向副與懸架下擺臂連接,減振器上滑柱通過萬向副與車身子系統連接,轉向節通過軸套分別與上、下控制臂連接,上、下控制臂通過旋轉副與車架連接[2],建立的多體動力學模型如圖1所示。

圖1 雙橫臂懸架多體動力學模型

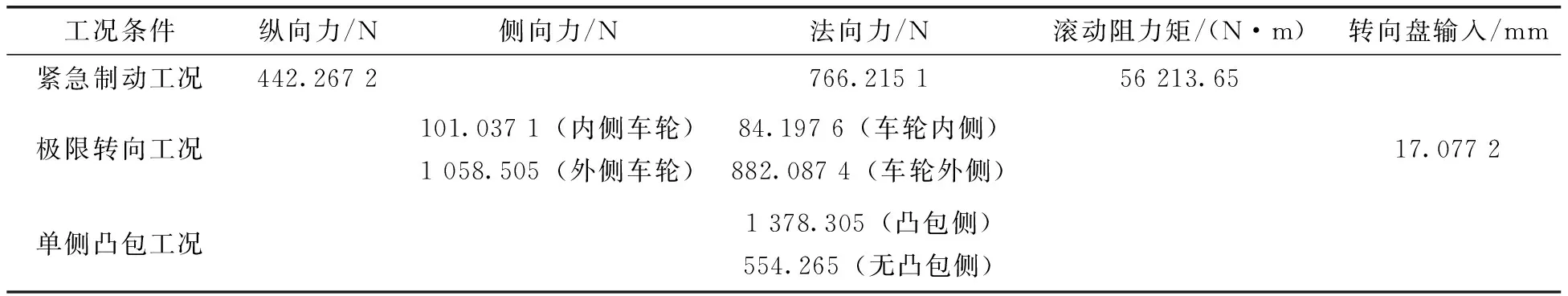

選擇單側凸包、緊急制動、極限轉向這3種懸架承受載荷較大的工況,分別對雙橫臂懸架進行特定工況下的仿真分析。根據整車質量、質心高度、側傾中心高度、軸距、制動比例系數等整車參數,計算仿真時輪胎的邊界條件加載,計算結果如表1所示。在仿真模型的載荷提取位置點處建立Request點,進行靜載仿真,提取出懸架各位置點的載荷,如表2所示。

表1 ADAMS仿真中前輪輪胎邊界條件加載

表2 各工況下前雙橫臂懸架各鉸接點的載荷 N

2 雙橫臂懸架有限元分析模型的建立

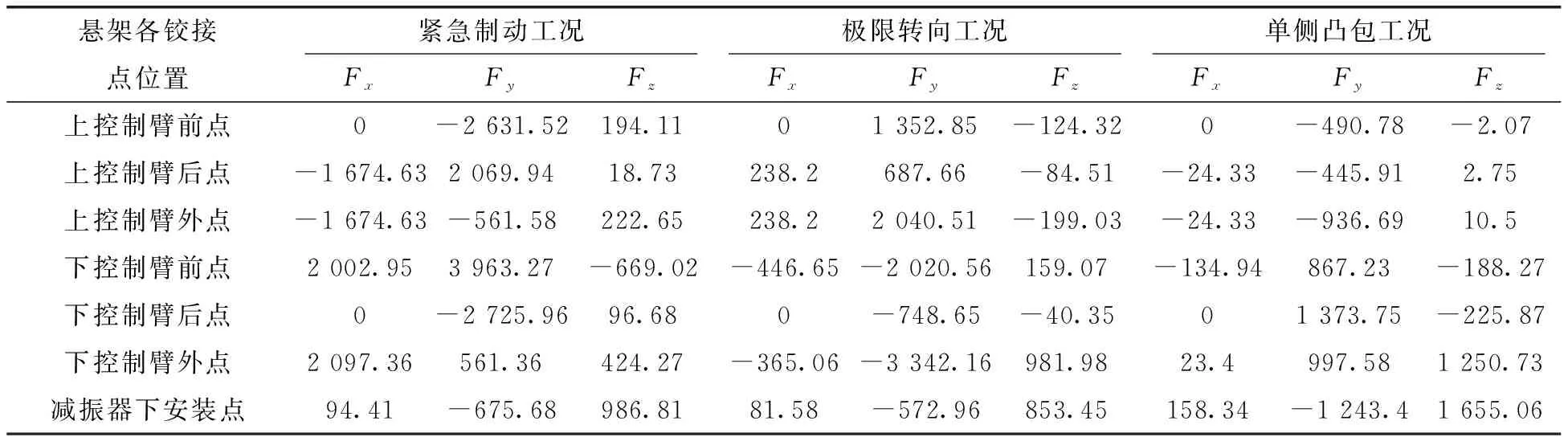

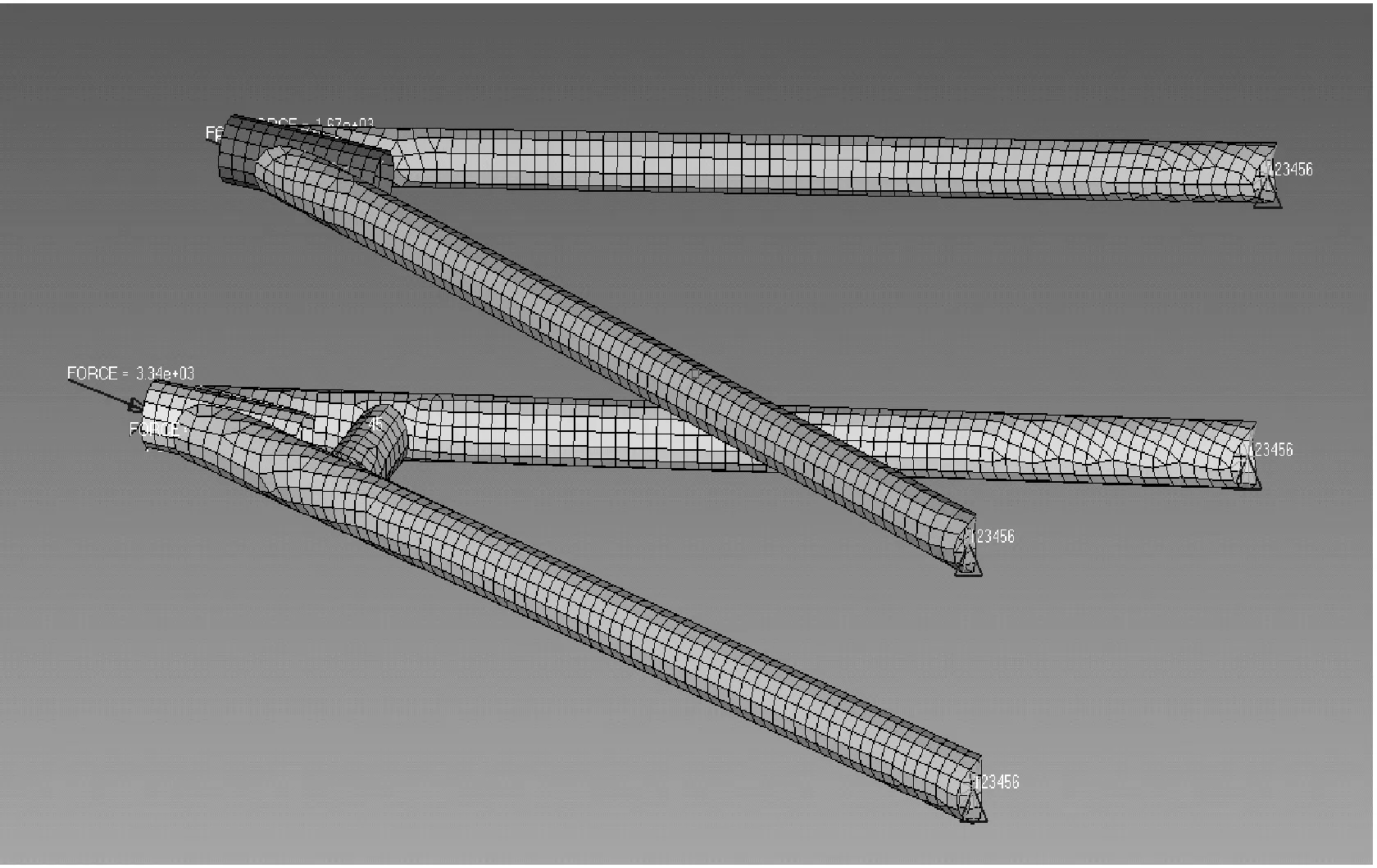

從UG軟件中完成三維建模后,將其導入到HyperMesh分析軟件中進行網格劃分、網格優化工作,建立有限元分析模型。正確選擇網格參數(包括單元格長度、網格數量和網格疏密程度等),把握好網格的幾何形狀的合理性,及時進行網格質量檢查,能保證較高的計算精度和計算效率[3]。單元格尺寸的選擇,考慮到其對網格數量和網格質量的影響,尺寸不宜過大,也不應該太小。尺寸過大會造成計算精度太低,從而忽略一些危險點的計算。尺寸太小網格的數量就會很多,計算時間會很長,降低了計算效率[9]。對網格數量的控制,確保在精度范圍內,適當減少網格數量以減少計算時間。處理網格密度時,在應力集中的地方網格密度較大,如此求解精度高,同時還可提高計算結果的可信度[8]。綜合考慮以上網格劃分要素,并結合零件結構特點、零件形狀和求解精度要求,轉向節選擇用四面體單元劃分,懸架上、下控制臂用殼單元劃分,單元尺寸為4 mm。對倒角和曲率變化的地方進行細化,提高有限元模型與幾何模型的一致性[6]。建成上、下控制臂和轉向節的有限元模型分別如圖2、圖3所示。上、下控制臂所用材料是4130鋼,材料抗拉強度為930 MPa,屈服強度為785 MPa。轉向節所用材料是7075Al,材料抗拉強度為542 MPa,屈服強度是455 MPa。

圖2 上、下控制臂有限元模型

圖3 轉向節有限元模型

3 雙橫臂懸架強度分析

雙橫臂懸架拓撲結構如圖4所示。轉向節球頭分別與上、下控制臂連接,減振器下滑柱與下控制臂連接。利用OptiStruct模塊對雙橫臂懸架轉向節和上、下控制臂進行強度分析。采用“慣性釋放法”進行有限元分析,這樣避免了邊界條件對應力計算結果的影響,不會出現普通計算方法中約束點的反力引起的應力集中現象,這對車輛結構的強度分析是比較合理的[5]。

3.1 轉向節強度分析

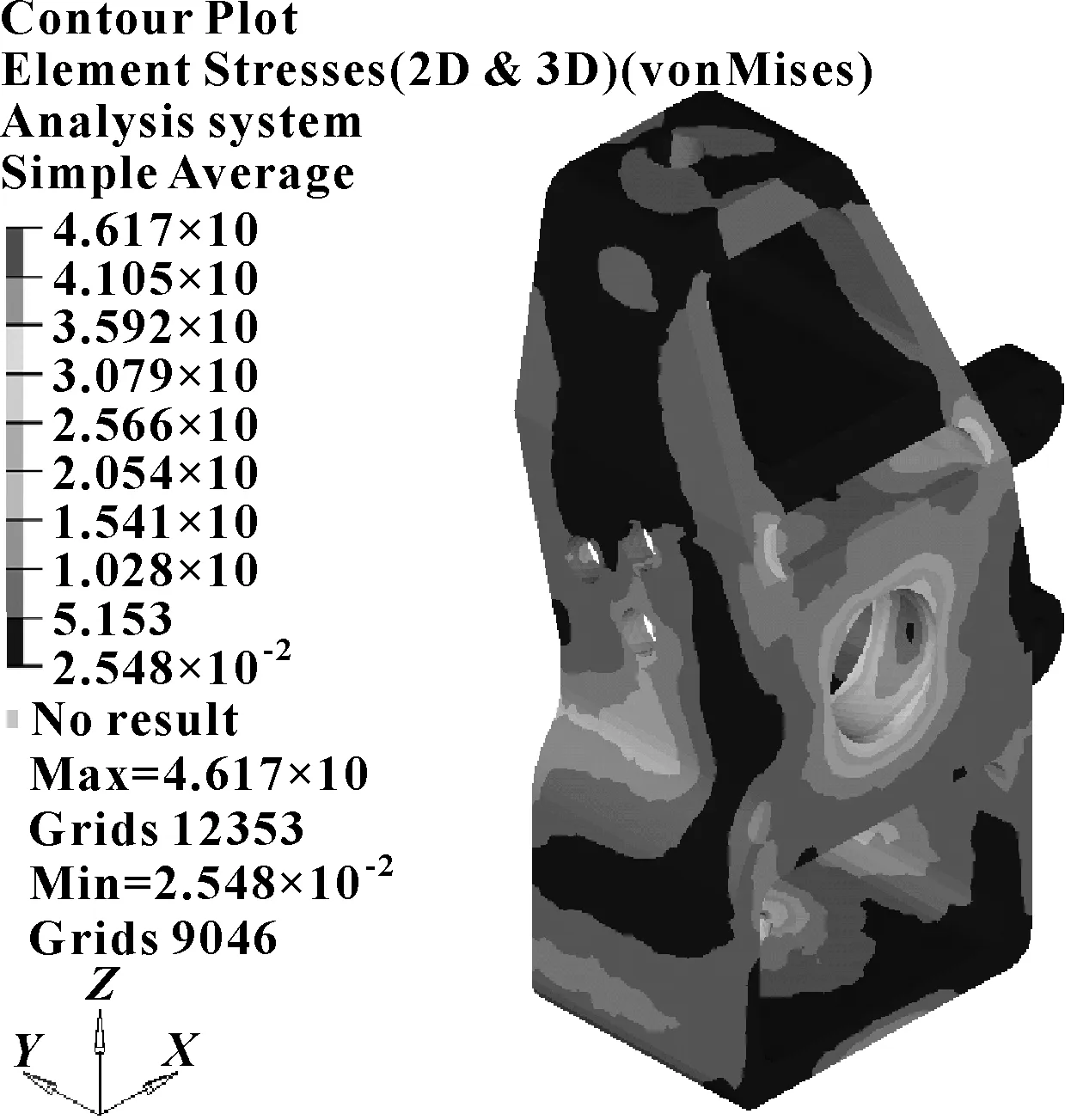

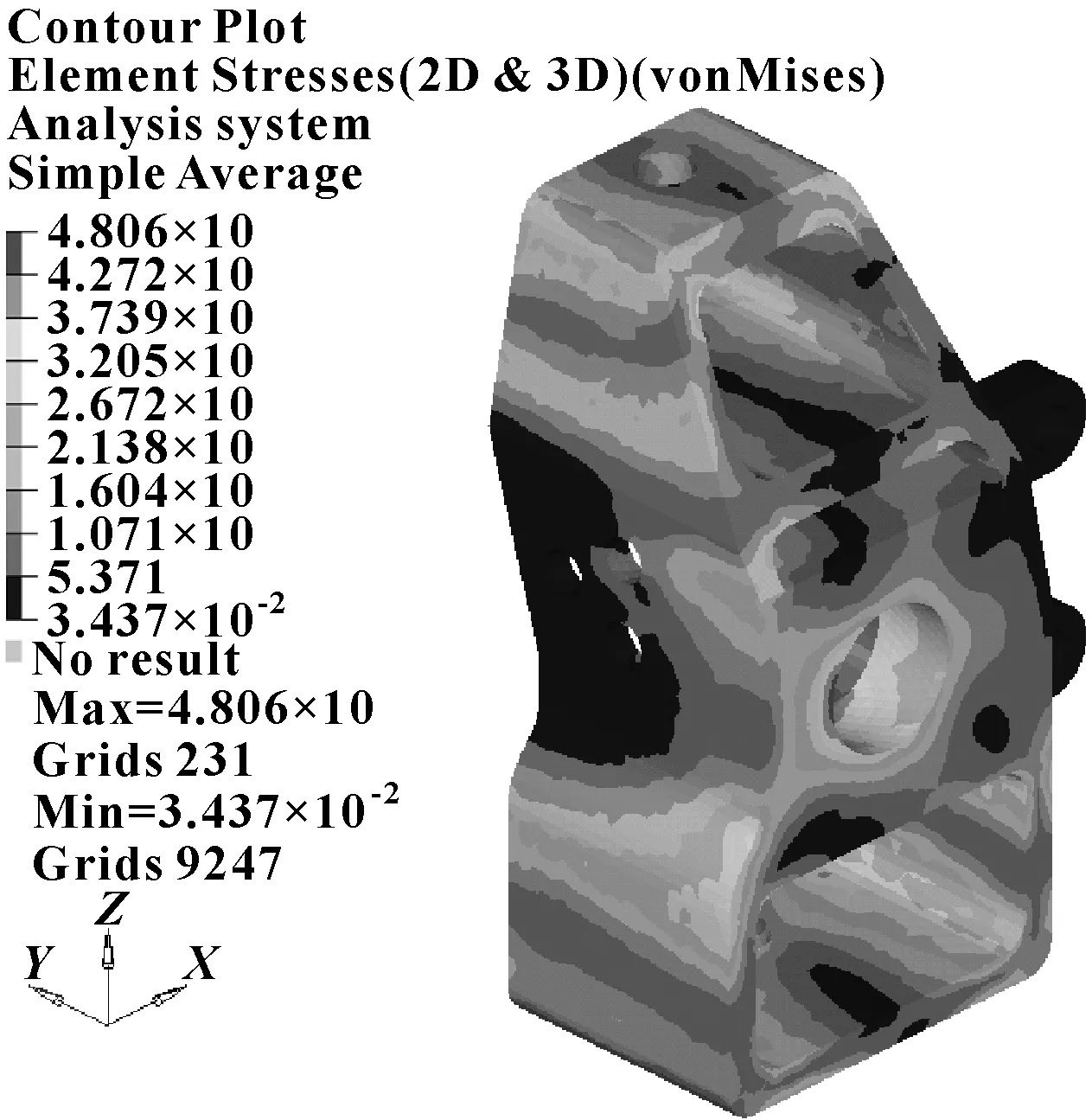

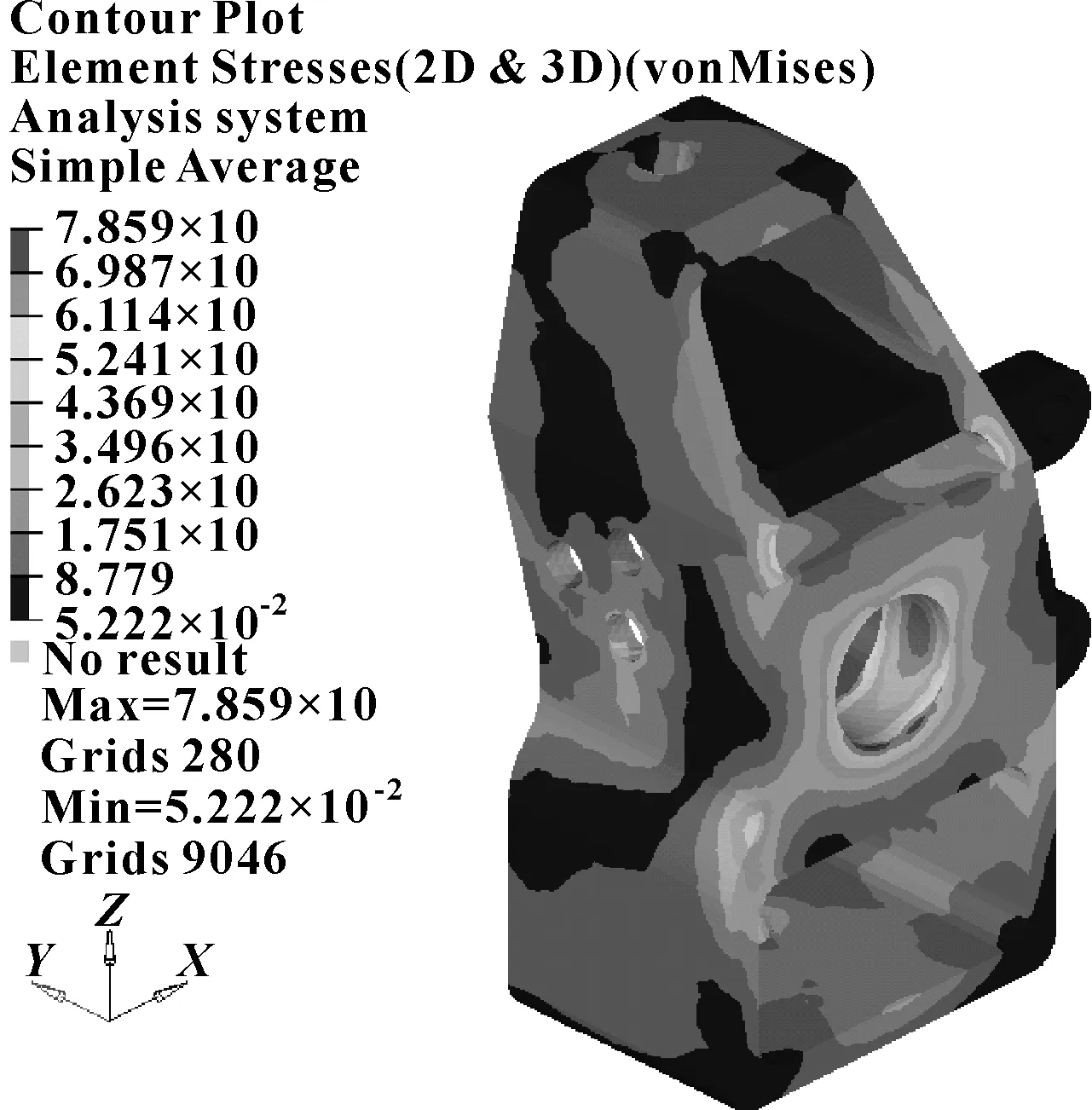

轉向節是汽車轉向系統的重要零件,傳遞并承受汽車前部載荷,支承并帶動前輪繞主銷轉動而使汽車轉向。在汽車行駛狀態下,它承受著來自路面的多變沖擊載荷和力矩,轉向節是確保汽車安全行駛的重要零件之一[4]。因此,要求它具有很高的強度,保證工作可靠性。轉向節在單側凸包、緊急制動、極限轉向3種工況下的應力云圖分別如圖5—圖7所示。

圖4 雙橫臂懸架拓撲結構簡圖

圖5 單側凸包工況轉向節應力云圖

圖6 緊急制動工況轉向節應力云圖

圖7 極限轉向工況轉向節應力云圖

3.2 懸架上、下控制臂強度分析

懸架控制臂是懸架的導向和支撐[10],在懸架運動過程中,隨車輪一起上下擺動。懸架上控制臂的受力主要是由于車輪跳動、汽車制動、轉向工況下帶來的縱向力、側向力和力矩。懸架下控制臂除了承受上述的力和力矩之外,還有減振器的下壓力。懸架控制臂對車輪定位參數有直接的影響,對懸架控制臂做強度校核,既保證懸架控制臂工作穩定性和可靠性,同時也保證汽車具有良好的行駛穩定性。懸架上、下控制臂在單側凸包、緊急制動、極限轉向3種工況下的應力云圖如圖8—圖13所示。

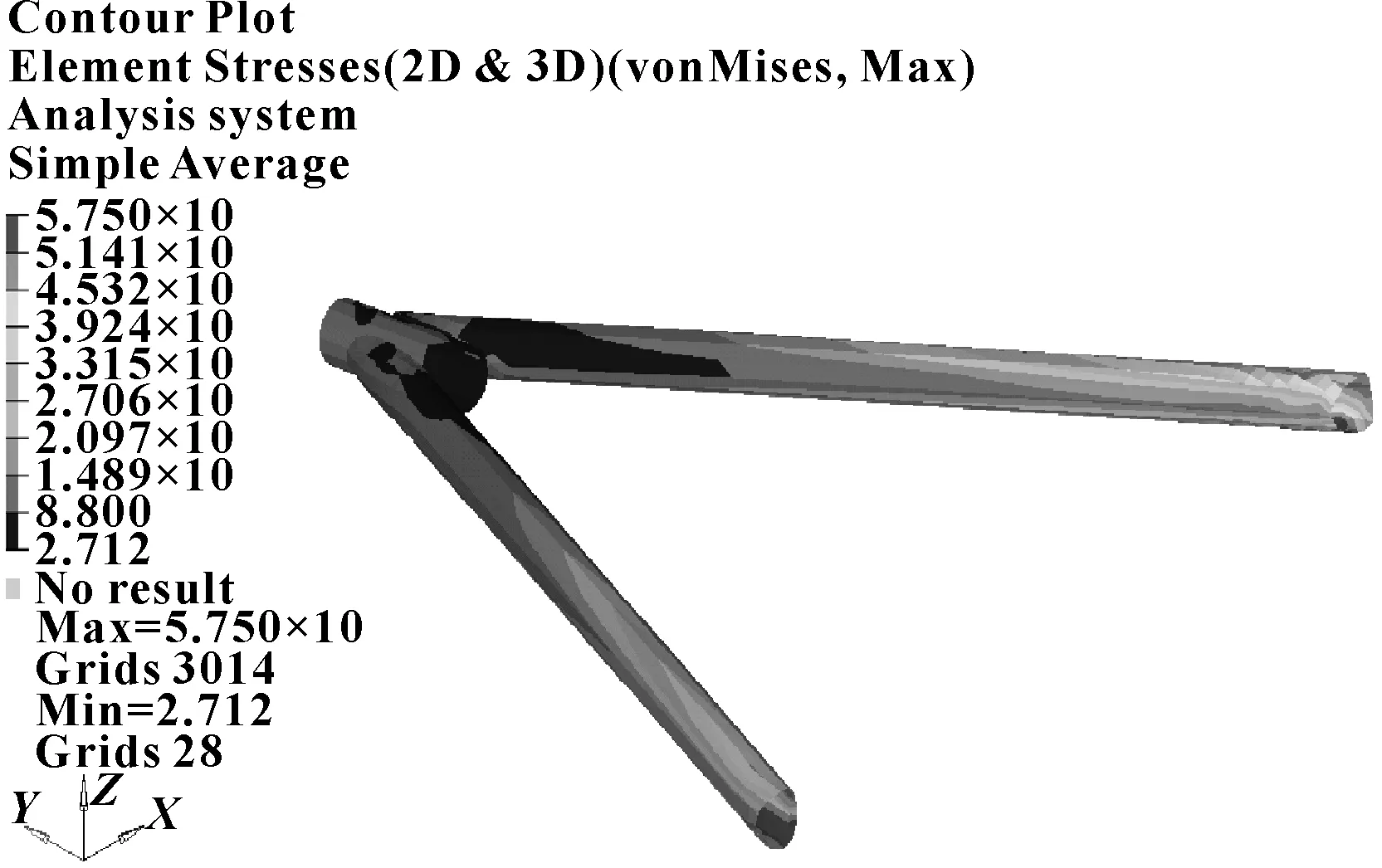

圖8 單側凸包工況上控制臂應力云圖

圖9 單側凸包工況下控制臂應力云圖

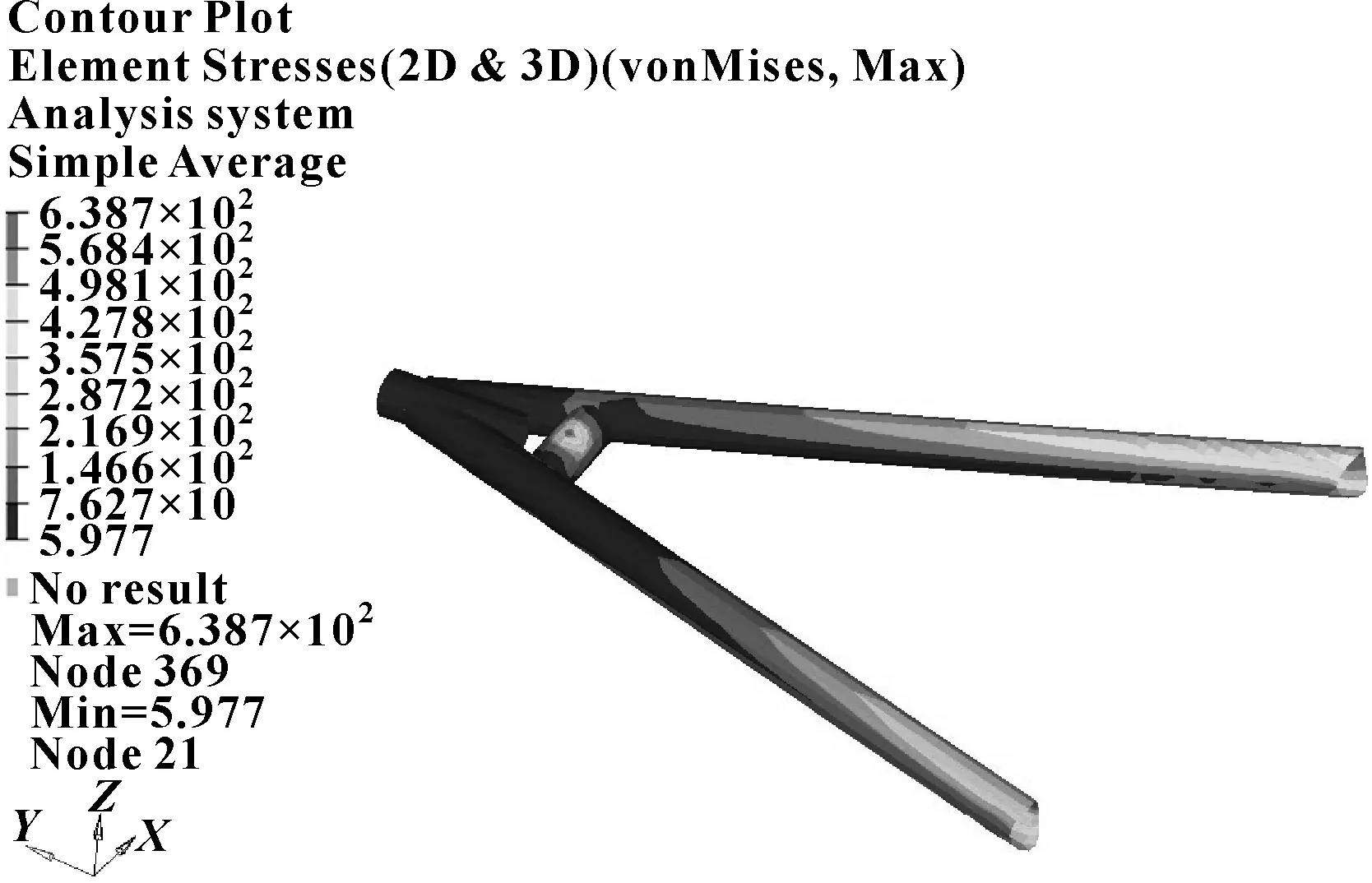

圖10 緊急制動工況上控制臂應力云圖

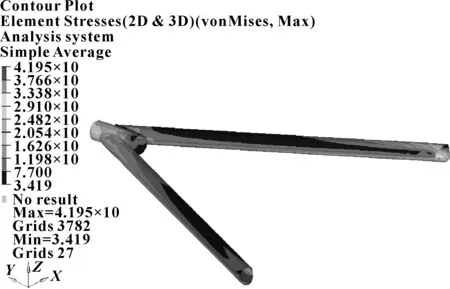

圖11 緊急制動工況下控制臂應力云圖

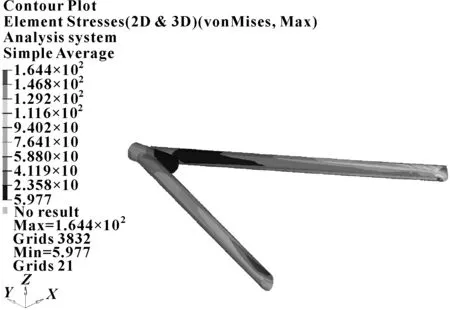

圖12 極限轉向工況上控制臂應力云圖

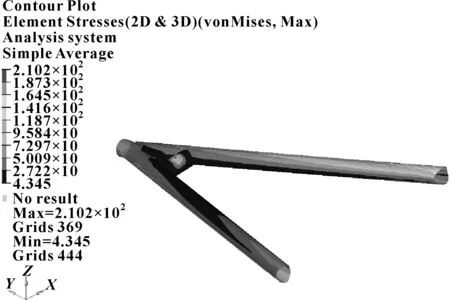

圖13 極限轉向工況下控制臂應力云圖

通過以上分析結果可知:轉向節最大應力為78.59 MPa,最大應力遠小于其制造材料(7075Al)的屈服強度和抗拉強度,最大應力出現在輪芯附近,不會出現零件變形情況,滿足設計要求;懸架上控制臂最大應力為164.4 MPa,懸架下控制臂最大應力為638.7 MPa,最大應力也遠小于其制造材料(4130鋼)的屈服強度和抗拉強度,上、下控制臂的最大應力出現在減振器與下控制臂的連接處,出現應力集中且應力數值較大,后期結構優化應該對下控制臂的薄弱處進行結構強化,保證懸架的工作可靠性。

4 結束語

雙橫臂懸架通過在ADAMS/Car中進行不同工況下的運動仿真,得出各鉸接點的運動載荷,再由HyperMesh分析軟件對雙橫臂懸架轉向節、上下控制臂的強度分析,獲得各工況下強度校核情況和零件結構的薄弱處,從而為結構優化工作提供參考依據。同時可根據各部件的應力分布情況,對各部件進行結構輕量化設計,提高零部件設計的合理性。