動力艙排煙管引射口外形結(jié)構(gòu)優(yōu)化研究

宋林森,鐘逸彤

(長春理工大學機電工程學院,吉林長春 130002)

0 引言

為了滿足人們對車輛的經(jīng)濟性、動力性等不斷上升的需求,動力艙的空間慢慢地變小,所以動力艙越來越緊湊、功率密度也越來越高[1]。這就使得車輛動力艙流場更加復雜,艙內(nèi)環(huán)境溫度更高,熱負荷持續(xù)上升。為了降低動力艙內(nèi)熱流場溫度,文中主要針對排煙系統(tǒng)的引射口開展一系列分析與優(yōu)化。

國內(nèi)外很多研究者在降低動力艙內(nèi)溫度上做了一定的貢獻。LAWRENCE[2]運用虛擬仿真技術模擬發(fā)動機艙內(nèi)空氣的流動特性,改善了發(fā)動機冷卻系統(tǒng)的性能并且有效地降低了發(fā)動機零部件的溫度。Regin A FELIX對不同前端布置和動力艙的乘用車的空氣流動進行了建模仿真,并對比試驗結(jié)果與仿真結(jié)果,誤差大約為7.5%。JUAN[3]綜合評價影響動力艙冷卻空氣流動的多方面原因,并對其進行了系統(tǒng)的分析,還制定了一系列較好的優(yōu)化動力艙冷卻空氣流動的辦法,其中包括汽車形狀、換熱器、風扇大小、前端格柵和保險杠等。CFD(Computational Fluid Dynamics)技術能夠在建立實際的物理模型之前幫助預先決策,能夠有效地減小因為設計方面造成的誤差。I BAYRAKTAR[4]對柴電混合的重型軍隊使用車輛的熱管理系統(tǒng)做了進一步研究,并運用瞬態(tài)的一維和三維仿真進行計算。索文超等[5]對后置履帶車輛艙內(nèi)冷卻空氣流場、單散熱器進行了虛擬仿真,并有效地提煉了各個部件在模型中相應的解決方法,再結(jié)合有關的試驗探索,表明數(shù)值模擬與試驗值有著很小的設計誤差,最大的誤差為9.42%,符合工程設計的要求。在汽車發(fā)動機艙熱管理方面,趙新明[6]初次使用可視化方法,探究了不一樣的工作狀況下汽車發(fā)動機艙的進風口、熱交換器和冷卻風扇等部件的空氣流量。特種車輛動力艙的CFD模擬分析內(nèi)部流場也通過李振平等[7]得到了證實。白文龍[8]在動力艙的流場分析計算的同時對進風口的風速、風量和冷卻風扇的轉(zhuǎn)向做了進一步的改善。

國外關于動力艙熱流場特性分析計算技術非常成熟,研究者對動力艙溫度場的分析為文中的研究奠定了基礎。作者主要是以降低動力艙內(nèi)溫度為目的,開展動力艙排煙管引射系統(tǒng)的優(yōu)化。在某個特殊工況下對動力艙內(nèi)流場進行分析計算,針對排煙系統(tǒng)的引射口進行優(yōu)化研究。

1 動力艙區(qū)域劃分

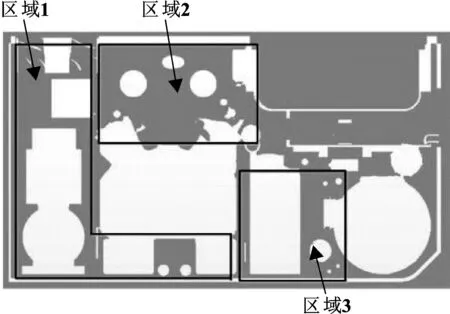

為了對仿真結(jié)果進行分析比較,將動力艙內(nèi)區(qū)域分成3個部分,如圖1所示,其中區(qū)域1是高壓配電控制區(qū),區(qū)域2是發(fā)動機及輔助系統(tǒng)區(qū),區(qū)域3是電子器件集中區(qū)。區(qū)域3是溫度最敏感的區(qū)域。

圖1 區(qū)域劃分圖

2 動力艙內(nèi)熱流場分布

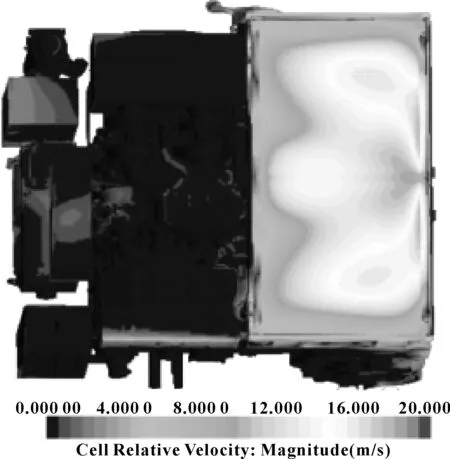

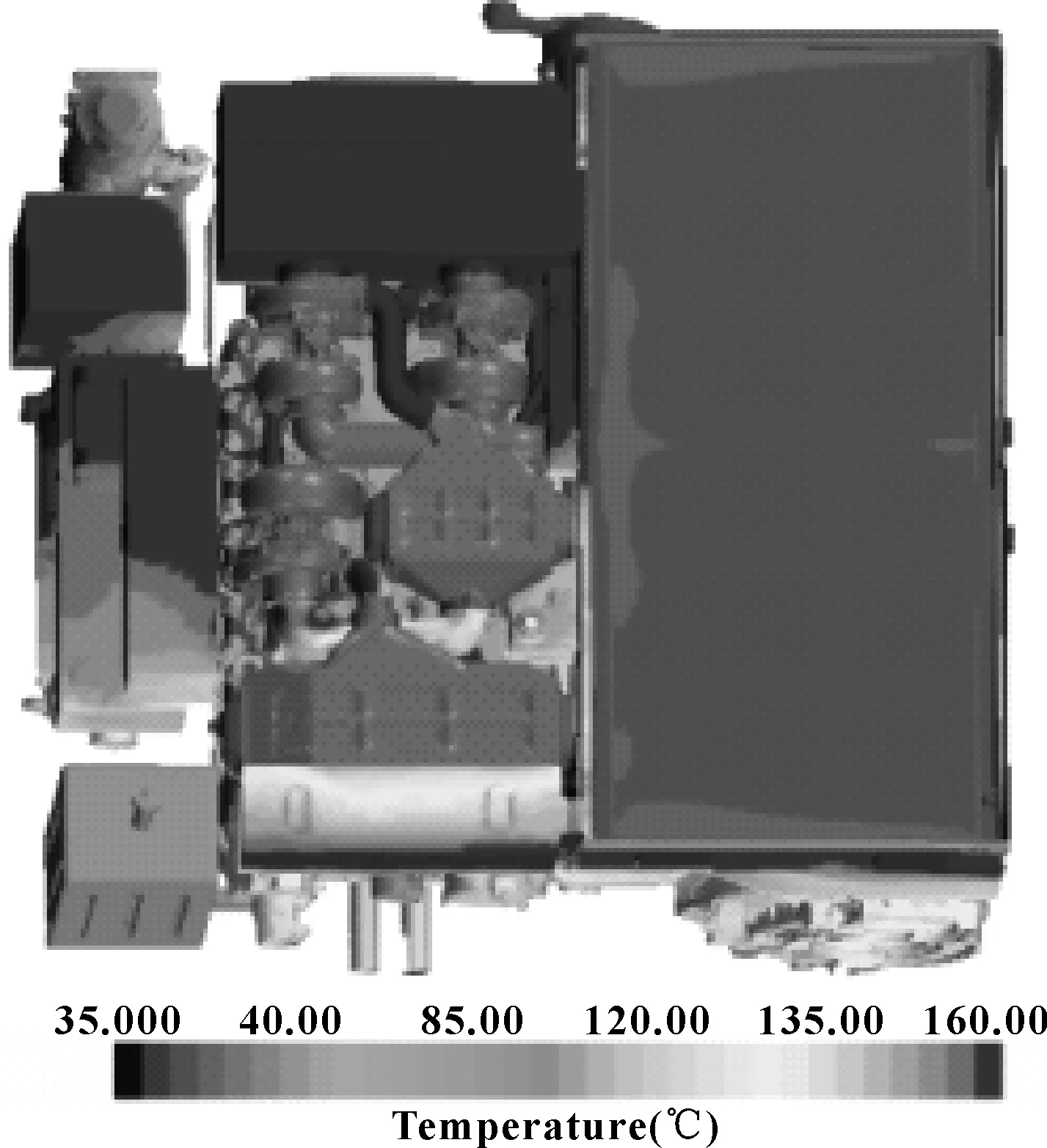

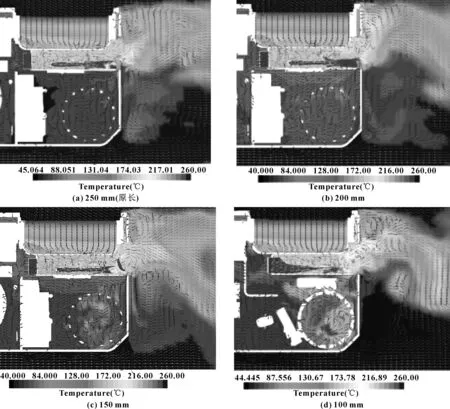

在平原高溫最大車速的情況下,進行動力艙熱流場的仿真分析,具體速度和溫度場分布如圖2和圖3所示。

圖2 速度分布云圖

圖3 溫度分布云圖

可以很明顯地看出來:艙內(nèi)空氣流動速度越大,其溫度也就越低;反之,當流速比較小時,動力艙內(nèi)溫度明顯較高。

在這種條件下,溫度的分布相對比較惡劣,在這種情況下對引射口進行優(yōu)化,效果會更加明顯。

3 引射口外形結(jié)構(gòu)優(yōu)化

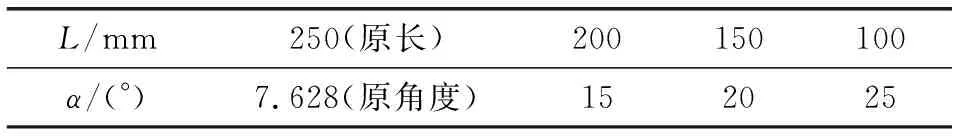

對引射口長度L和擴散角度α兩個參數(shù)進行優(yōu)化。引射口長度和擴散角度具體參數(shù)如表1所示。

表1 具體尺寸參數(shù)表

3.1 引射口長度尺寸優(yōu)化

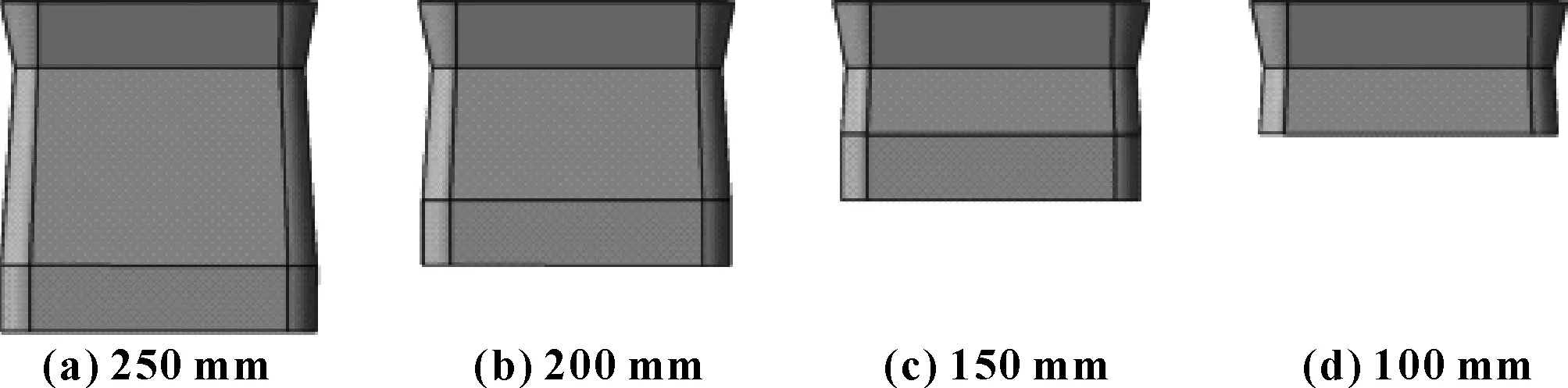

按照表1中的長度參數(shù)分別構(gòu)建引射口三維模型,如圖4所示。

圖4 不同長度L的引射口三維模型

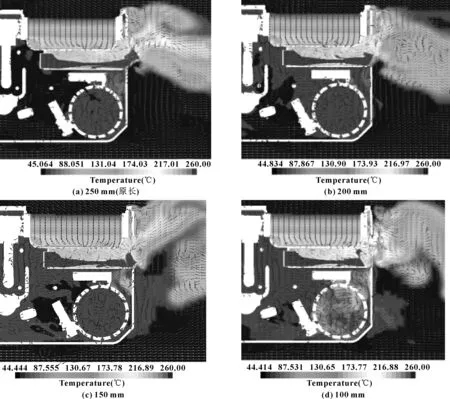

對排煙管和引射口周圍熱流場進行仿真計算,選取4個動力艙空間截面,通過溫度場的比較分析,確定引射口最優(yōu)長度。每個截面的溫度分布云圖分別如圖5—圖8所示。

在X=0.8截面上:原長(250 mm)時動力艙的溫度場為70~250 ℃;當引射口長度為200和150 mm時,溫度流場的溫度分布差不多,都為70~200 ℃;引射口長度為100 mm時,溫度為70~210 ℃。總體來說,當引射口長度為200或150 mm時散熱效果最好。

在X=0.75截面上:原長(250 mm)時動力艙的溫度場為70~230 ℃;當引射口長度為200和150 mm時,溫度流場的溫度分布差不多,為70~200 ℃;引射口長度為100 mm時,溫度為70~240 ℃。所以,不是引射口長度越短,它的散熱越好。總的來說,當引射口長度為150 mm時散熱效果最好。

在X=-0.8截面上:原長(250 mm)時動力艙的溫度場為70~230 ℃;當引射口長度為200 mm時,溫度為70~190 ℃;當引射口長度為150 mm時,溫度為70~200 ℃;當引射口長度為100 mm時,溫度為70~220 ℃。總體來說,當引射口長度為200 mm時散熱效果較好。

在X=-0.75截面上:原長(250 mm)時動力艙的溫度場為70~210 ℃;當引射口長度為200 mm時,溫度為70~190 ℃;當引射口長度為150 mm時,溫度為70~180 ℃;當引射口長度為100 mm時,溫度為70~220 ℃。總體來說,當引射口長度為150 mm時散熱效果較好。

圖5 X=0.8截面流場云圖

圖6 X=0.75截面流場云圖

圖7 X=-0.8截面流場云圖

圖8 X=-0.75截面流場云圖

根據(jù)以上4個截面的溫度流場云圖,對每個截面對應各個長度時的溫度進行統(tǒng)計,具體的參數(shù)如表2所示。

表2 引射口長度尺寸優(yōu)化溫度場統(tǒng)計表℃

可以清晰地看出:當引射口長度為150或200 mm時,基本上在每個空間截面上動力艙內(nèi)溫度都有了一定程度上的改善。再綜合考慮艙外溫度場分布面積大小,確定引射口的優(yōu)化長度為150 mm。

3.2 引射口擴散角度優(yōu)化

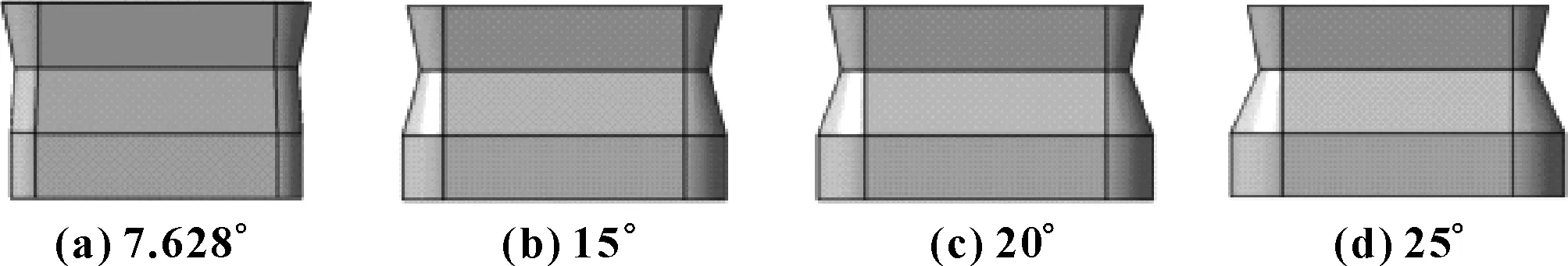

在引射口最優(yōu)長度尺寸150 mm的基礎上進行引射口擴散

角度優(yōu)化,角度參數(shù)分別為:15°、20°、25°,構(gòu)建引射口模型,如圖9所示,其中7.628°為原角度。

圖9 不同角度α的引射口三維模型

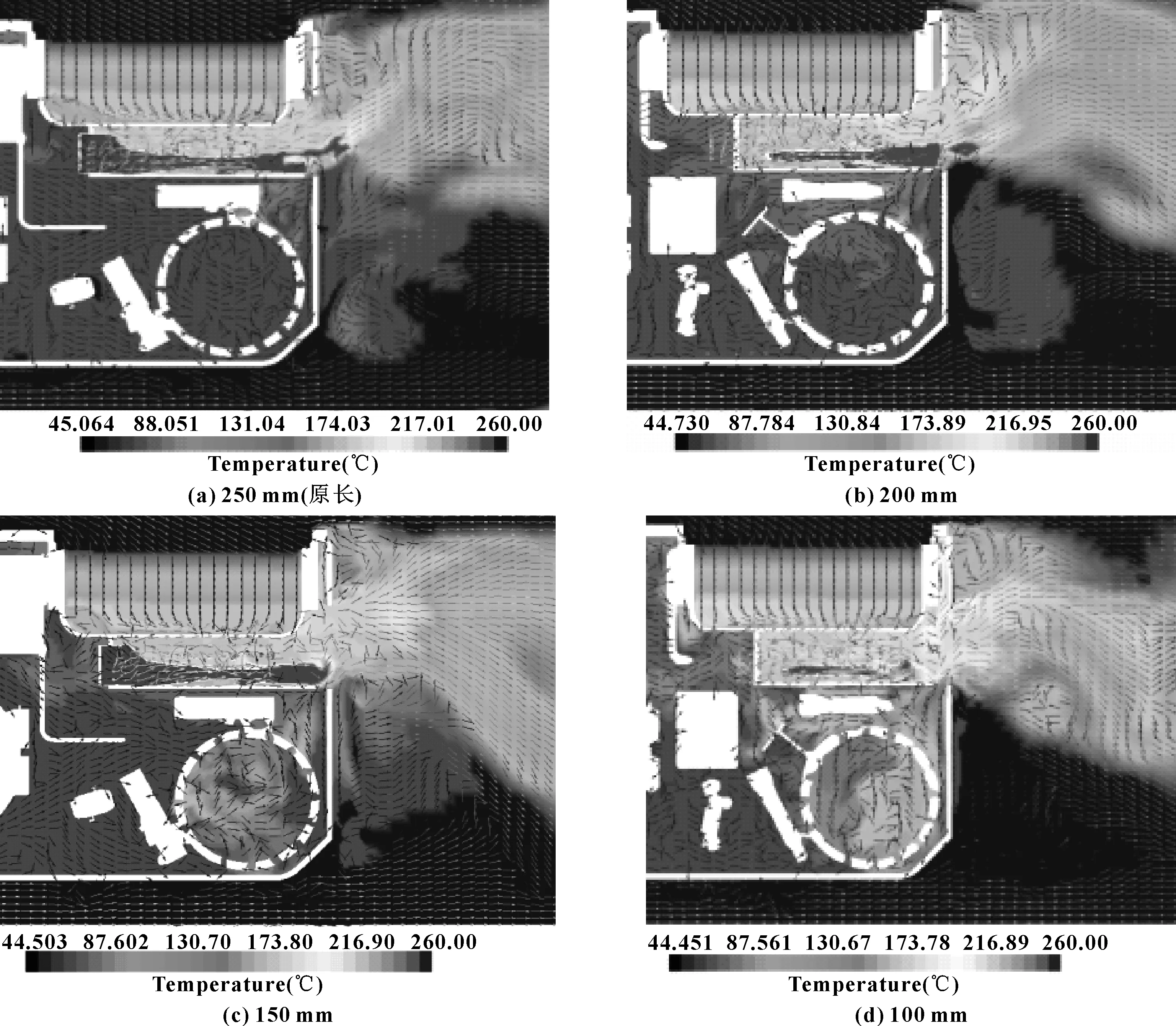

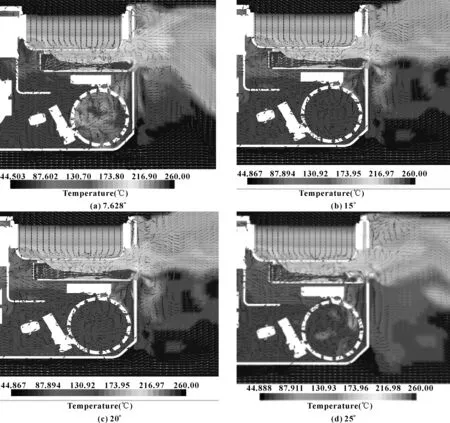

在同樣的4個動力艙空間截面上,開展排煙管和引射口周圍熱流場仿真計算,通過溫度場的比較分析,確定引射口最優(yōu)擴散角度尺寸,最后完成引射口結(jié)構(gòu)外形優(yōu)化。其溫度分布云圖分別如圖10—圖13所示。

在X=0.8截面上:當引射口擴散角度為7.628°時,動力艙的溫度流場的溫度分布范圍為70~200 ℃;當引射口角度為15°和20°時,溫度為70~210 ℃;當角度為25°時,溫度為70~230 ℃。

圖10 X=0.8截面流場云圖(L=150 mm)

圖11 X=0.75截面流場云圖(L=150 mm)

圖12 X=-0.8截面流場云圖(L=150 mm)

圖13 X=-0.75截面流場云圖(L=150 mm)

在X=0.75截面上:當引射口擴散角度為7.628°時,動力艙的溫度流場的溫度分布范圍為70~190 ℃;當引射口角度為20°時,其溫度與原角度相差無幾;當引射口角度為15°時,溫度為70~200 ℃;當角度為25°時,溫度為70~210 ℃。

在X=-0.8截面上:當引射口擴散角度為7.628°時,動力艙的溫度流場的溫度分布范圍為70~200 ℃;當引射口角度為25°時,其溫度與原角度相差無幾;當引射口角度為15°或20°時,溫度為70~180 ℃。

在X=-0.75截面上:當引射口擴散角度為7.628°時,動力艙的溫度流場的溫度分布范圍為70~180 ℃;當引射口角度為15°或25°時,溫度為70~170 ℃;當引射口角度為20°時,溫度為70~200 ℃。

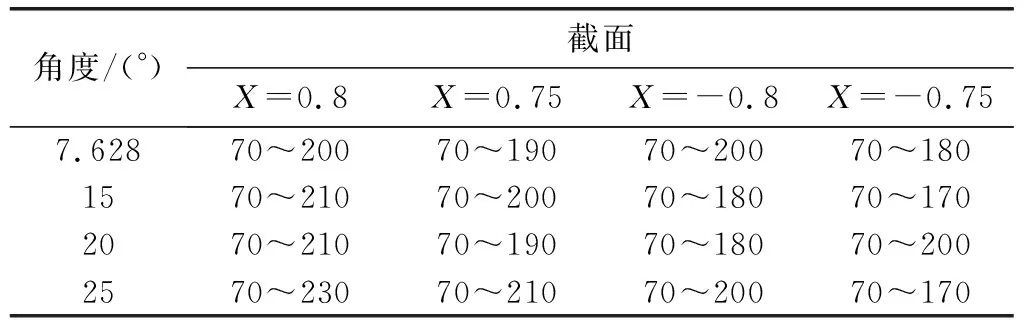

根據(jù)以上4個截面的溫度流場云圖,對每個截面對應的各個擴散角度的溫度進行統(tǒng)計,具體的參數(shù)如表3所示。

表3 引射口擴散角度溫度場統(tǒng)計表℃

綜合分析表3中的數(shù)據(jù):當擴散角度為15°或20°時對降低動力艙內(nèi)溫度起到了一定的作用。但是綜合考慮艙外溫度場分布面積大小,確定引射口的優(yōu)化擴散角度為20°。

3.3 排煙管引射方案

根據(jù)以上的綜合分析,得出最終引射口的優(yōu)化方案:引射口長度為15 mm,角度為20°。其結(jié)構(gòu)優(yōu)化示意圖如圖14所示。

圖14 排煙管引射方案優(yōu)化示意圖

4 結(jié)論

主要是通過動力艙排煙管引射口優(yōu)化,降低動力艙內(nèi)溫度。優(yōu)化后引射口長度為15 mm,擴散角度為20°,最終艙內(nèi)溫度比原動力艙內(nèi)溫度大概降低了10%。這種優(yōu)化方案為以后動力艙引射口的設計提供了一定了基礎。但是要降低動力艙的整體溫度,還要對其他方面如通風結(jié)構(gòu)或風扇風量等進行優(yōu)化。