平頭重卡高排尾管支撐構件設計優化與研究

慈龍尚,周福庚,陳明朋,馬萬龍

(安徽江淮汽車集團股份有限公司重型商用車公司,安徽合肥 230601)

0 引言

車輛排氣系統與發動機和車體相連。它的振動是車輛NVH的重要指標,對車輛的舒適性和排氣系統各組成部件及吊掛件的壽命都會產生很大影響[1]。為滿足客戶的排氣噪聲小及越野通過性好等特定需求,在平頭重卡牽引車駕駛室的后側自主開發了朝天排氣系統。因該產品還需滿足模塊化、系列化設計要求,高排尾管的邊界條件為:發動機的排氣口在右中側,排氣系的SCR箱(消音器)布置在駕駛室后左縱梁外側,消音器上方是減振波紋管和朝天排放的高排尾管,尾管支撐構件分別連接到車架的左右縱梁上,控制著高排尾管的X、Y、Z3個方向的自由度。某新車型在8 000 km強化路路試可靠性試驗中,發現高排尾管與支撐構件的連接卡箍在試驗達到一定里程時開裂。高排尾氣管及支撐構件在整車中的布置如圖1所示。

根據汽車的相關設計規范,如車身和駕駛室在車架上的安裝應牢固,不得因機動車振動而引起松動[2],開裂更是絕不允許的,因此需深入剖析高排尾管與支撐構件連接包箍的開裂原因并優化設計,滿足新品開發要求等。

1 卡箍開裂分析

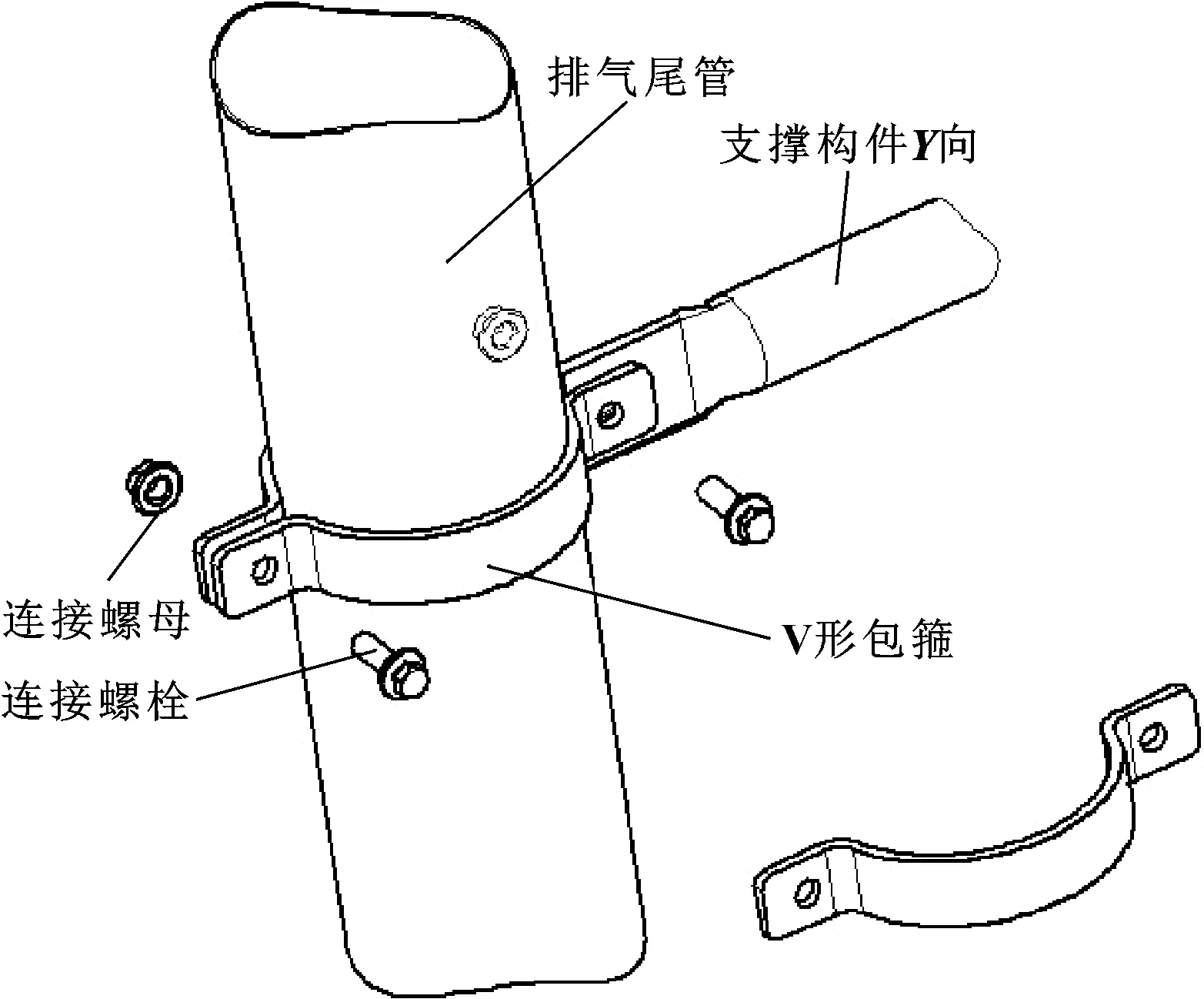

針對高排氣尾管和其支撐結構的連接卡箍開裂,應該從支撐構件連接結構及運行工況綜合分析。開裂卡箍連接高排尾管和支撐構件的設計簡圖如圖2所示,高排尾管V形包箍的連接結構及卡箍開裂位置如圖3所示。V形包箍開裂原因分析如下:

(1)排氣尾管高,質量大,車輛運行中潛在擺動大,即相對于支撐構件的彎矩大,交變應力集中,最上面的卡箍最先開裂等。從排氣尾管的設計數據知道,排氣尾管所用的不銹鋼管是SUS304材質,管直徑φ120 mm,壁厚1.5 mm,排氣尾管外的隔熱板是1.5 mm的鏡面不銹鋼,高排尾管及隔熱板的總質量約為22 kg。

圖2 V形包箍工作示意圖

圖3 高排尾管V形包箍路試中開裂及位置

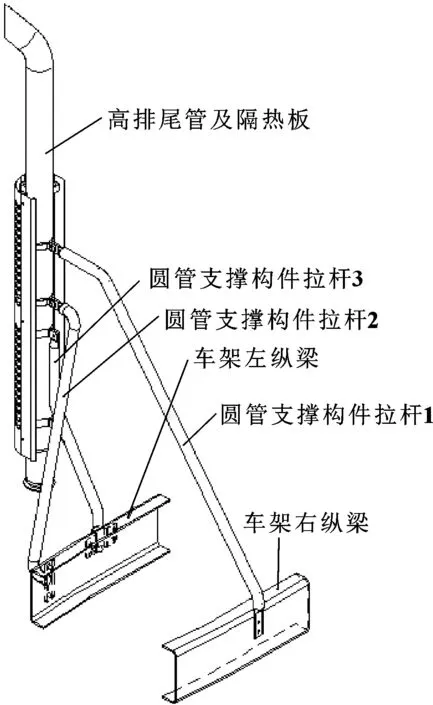

(2)試驗車輛的排氣尾管的支撐構件是3根拉桿,分別控制高排尾管總成在整車X、Y、Z共3個方向的自由度,3根拉桿的下端通過螺栓與左、右縱梁上圓孔螺栓連接固定,3個拉桿分別用3個φ45 mm×3 mm的無縫圓管制作,圓管拉桿根據設計尺寸彎折并在其端部壓扁后,開螺栓孔連接到車架上去。因連接面少,連接處的強度弱,車輛運行中尾管支撐構件與高排尾管易形成共振,支撐作用大大減弱等。

(3)從圖1還得知,高排氣尾管口到車架縱梁上翼面的距離為2.5 m,尾管口到地面的距離為3.5 m左右,支撐構件中最靠尾管口的卡箍到車架縱梁上翼面的距離為1.5 m左右。也就是說,圖中的V形包箍的潛在彎矩為330 N·m,排氣尾管的支撐構件不能有效分擔高排的彎矩,在最上端的V形包箍的理論彎矩應力為330 N·m。在交變應力的作用下,最上面的包箍極易產生裂紋并最先開裂等。

(4)設計優化改進方向:對3個高排尾管的支撐構件的拉桿與車架縱梁連接處的強度和剛度進行加強,使支撐構件與車輛車架總成形成有效可拆卸的整體,并使支撐構件對排氣尾管起支撐作用,減低共振,極大減弱高排尾管運行中的擺動等。

2 改進前、后高排尾管支撐構件模型創建及分析

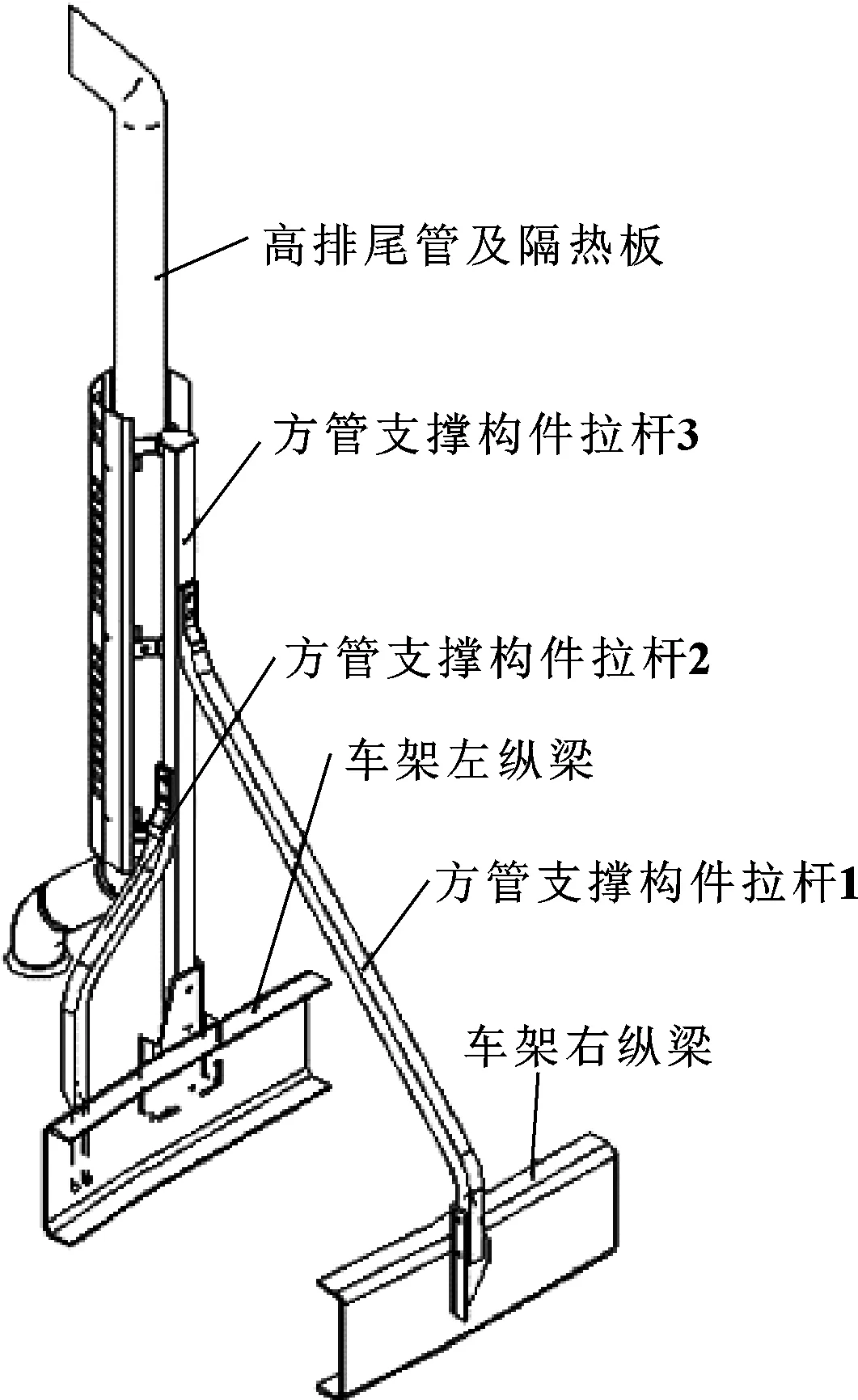

改進前的高排尾管支撐構件為圓管拉桿支撐構件(如圖4所示);改進后的高排尾管支撐構件為方管拉桿支撐構件,且根部增加過渡連接板(如圖5所示)。其支撐原理為:采用方管結構,便于與車架連接處增加連接板,增加連接板后,與車架連接的面多,連接剛度和強度明顯增強,因此可選用剛度和強度更好的矩形管或方管。當然,根部加強的支撐結構,質量也會大些,工藝難度和制作成本也會高些。

圖4 圓管拉桿支撐構件

圖5 方管拉桿支撐構件

3 ANSYS軟件中兩種支撐構件的模態分析及對比

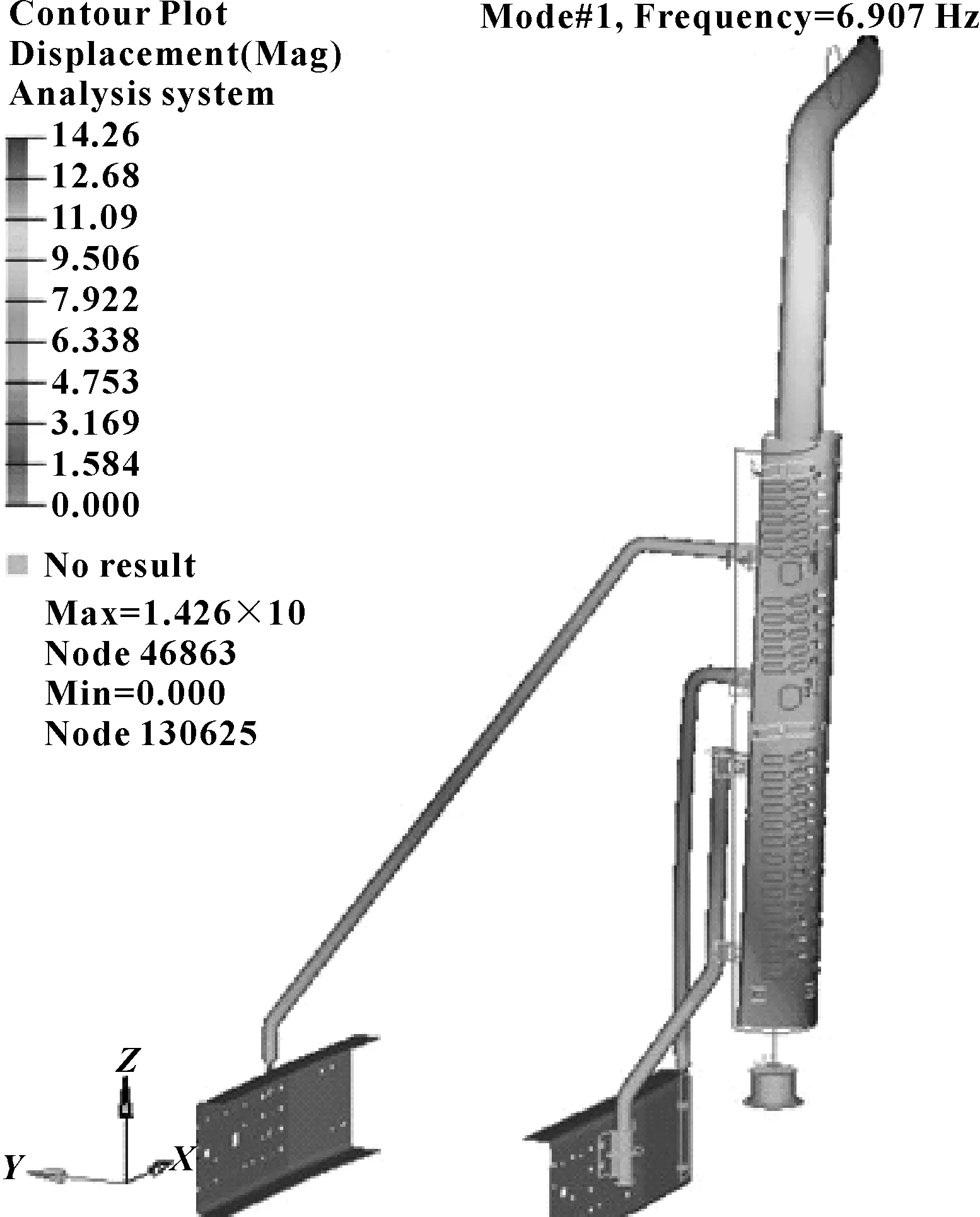

原高排尾管及隔熱板是利用3個無縫圓鋼管按設計尺寸彎折成形并固定到車架縱梁上,連接V形包箍易出現開裂。經對標分析,將連接桿結構均更改為矩形管或方管,通過連接板連接到車架縱梁上,且控制豎直方向(Z向)的為主支撐支架,將原連接排氣管控制X、Y向擺動的支架連接到主支撐支架上。以改進前后支撐構件的振動頻率為研究對象,采用有限元軟件ANSYS中的ABAUQS軟件進行非線性分析計算,得到系統在某階模態下的主要固有頻率和振型及位移(如圖6—圖7所示)。

圖6 圓管根部未加強支撐構件CAE分析

分析結果為:同階次下模態頻率高的較好,即方管拉伸支撐構件模態頻率較高,鋼管結構較差。也就是說,根部加強的方管支撐構件結構較好。

4 道路試驗數據采集及分析

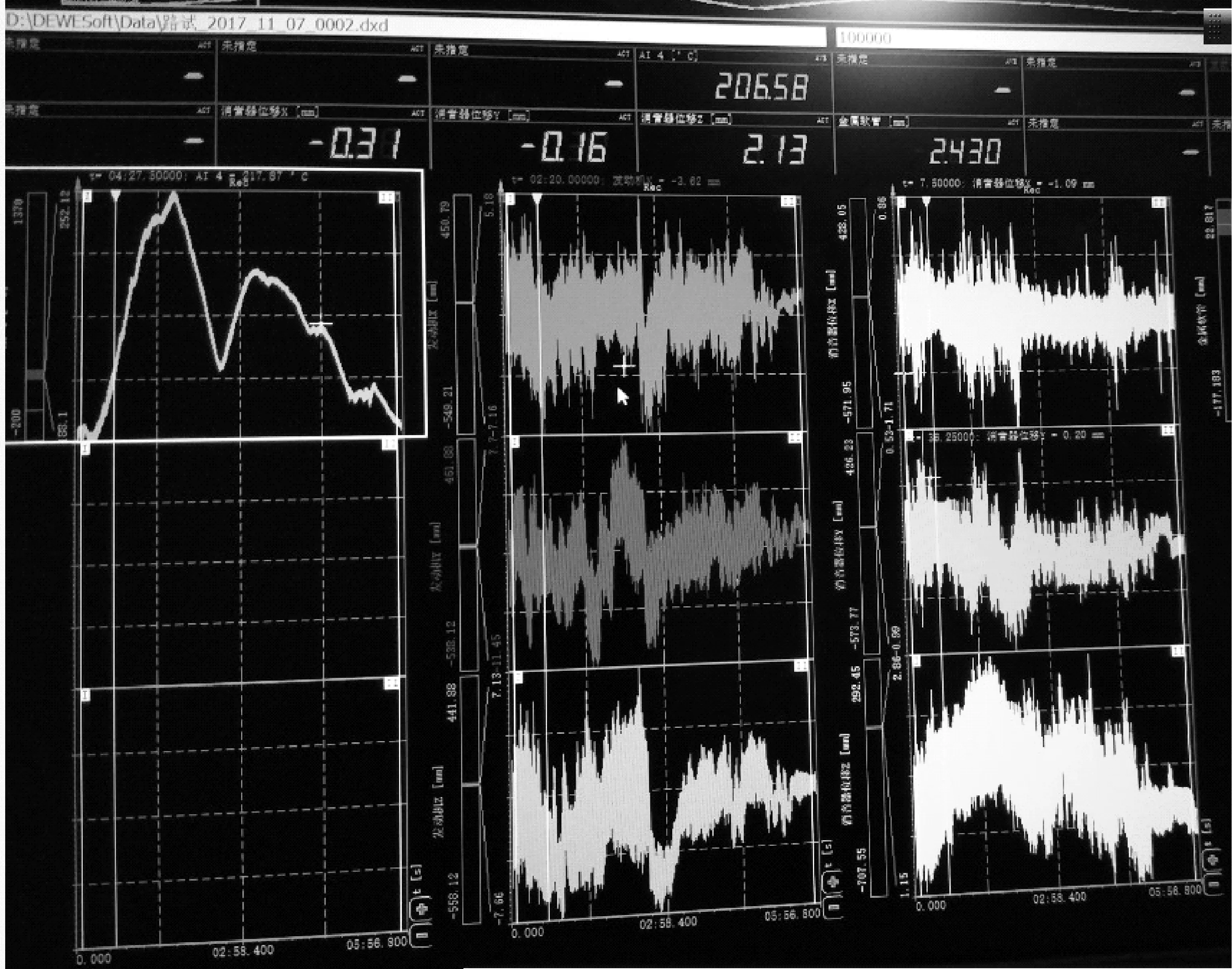

(1)路試中,因高排尾管的位置較高,且高排尾管是通過2個斜拉支架固定到車架的左右縱梁上,在路試振動數據采集分析中,因振動測試夾具參照基準點不能選在駕駛室上(駕駛室也是一個彈性體),高排尾管的固定點在其中部,離車架縱梁較遠(1 m以上),制作路試振動夾具的難度大,成本高,且等同效果差等,故在路試排氣系統的振動測試中只安排了發動機懸置點端、排氣管和箱式消音器處的振動位移測試,其中消音器處的振動位置測試類似于高排尾管起始處的振動位移測試。而高排尾管中部及上頂部在路試測試中,只能憑路試中對高排尾管的擺動觀測及最終的試驗結果評判。消音器處的振動路試測試,分別采集長波路、短波路、卵石路、搓板路、比利時路等路況下的振動位移試驗數據。其中長波路的消音器處X、Y、Z方向的振動測試數據如圖8所示。數據采集頻率為100 kHz。

(2)對高排尾管支撐構件設計優化后,即對支撐構件與車架連接的根部加強,選用板厚加大、連接面多的加強板,優化改進卡箍形狀和材質,提升其連接強度。按設計優化后做樣件裝車,繼續進行道路試驗,技術人員跟車觀測。發現試驗中高排尾管的擺動明顯減少,強化試跑完6 000 km,高排尾管與支撐構件的連接包箍未見開裂。說明此高排尾管的設計優化經過實踐檢驗是有效的。

圖8 高排尾管起始端路試振動測試數據

5 結論

首先,對此高排尾管的設計,因受結構和邊界條件的限制,通過將與支架接觸連接的支撐構件的根部用加強板加強,無縫圓管改為矩形管和方管,保證了高排尾管固定及支撐的穩定和可靠性。

其次,對支撐結構也進行了優化。原用3個圓管拉桿支撐直接連接高排尾管和車架縱梁,易產生共振;優化后的結果是將豎直支撐的主支撐桿主體及根部均加強,再將控制高排尾管X、Y向擺動的輔助梁固定到主梁上,確保主梁與車架形成整體。通過路試試驗驗證此設計優化有效,確保高排尾管及其支撐構件經過實踐檢驗獲得成功。