變速器攪油阻力矩預測方法

章剛,韋博

(陜西法士特汽車傳動工程研究院,陜西西安 710119)

0 引言

汽車變速器在工作時需要良好潤滑,不帶強制潤滑系統的機械變速器,如中輕型箱型一般靠浸滑齒輪旋轉來飛濺潤滑,因此潤滑油注入量少,將影響潤滑功能和使用壽命;但加注太多潤滑油,又會導致攪油損失變大,進而引起傳動效率低,溫升異常或怠速敲擊異響等NVH問題;針對換擋性能,攪油產生的阻力矩作為拖曳阻力矩主要部分,也將會嚴重影響換擋沖量、二次載荷等。因此在設計變速器時較準確預測給定潤滑油量或油面位置下的攪油阻力矩,對完成變速器性能分析優化具有重要意義[1]。

齒輪攪油阻力矩產生的功率損失為變速器空載功率損失的主要部分,量級上大于軸承損失與齒輪嚙合摩擦功耗,是齒輪工業界近年越來越關注的重點問題。張佩等人[2]在國內外大量研究的基礎上,設計了一種多功能齒輪攪油功率損耗實驗裝置,用于研究不同齒形齒輪的攪油損失,并通過設定非標準齒輪比例參數,得到齒輪結合形狀對攪油損失產生的影響程度。梁文宏等[3]引入流體力學兩項流等理論,對單個斜齒輪攪油功率損失進行了基于Fluent軟件的有限元數值估算,對于齒輪系攪油損失則需要進一步研究。工程計算方面文獻[4]中提出按英國BS ISO/TR 14179-1-2001標準考慮潤滑油黏度、元件直徑、齒輪浸油因數和排列系數的影響后的齒輪攪油損失計算方法,該方法適用于工業齒輪箱,但能否運用于擋位更多更復雜的商用車變速器攪油阻力矩預測有待商榷。

文中從齒輪攪油功能原理出發,結合工程上基于大量試驗的攪油損失半經驗公式,建立計算變速器攪油阻力矩的計算方法,并與試驗數據對比確認了預測結果的可信度。

1 攪油阻力矩理論計算

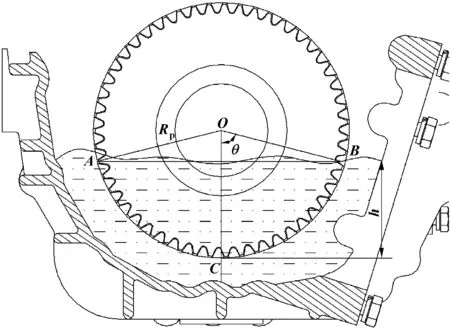

變速器齒輪浸入潤滑油中,如圖1所示,某變速器常嚙合齒輪浸入油中,當齒輪旋轉時,由于潤滑油的黏性和壓力,會受到油液阻礙齒輪旋轉的阻力,齒輪軸心O即受到攪油阻力矩。

圖1 某變速器常嚙合齒輪浸油圖示

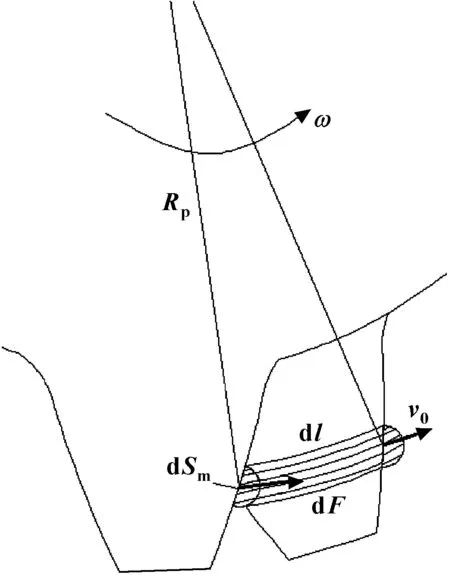

根據流體力學知識可知,攪油阻力矩大小與齒輪轉速ω、加油量即齒輪浸油深度h、輪齒外形尺寸如節圓半徑Rp、潤滑油密度ρ、運動黏度υ等有關。對齒輪旋轉帶動油液運動飛濺的過程進行微觀分析,如圖2所示,以齒輪表面dSm面積上dl長度范圍內的油液為對象,其在dl的運動距離內,速度由0變為v0,則由動能定理可知:

(1)

圖2 齒面油液力學分析

宏觀上油液受推力的反力,即齒輪受到阻力對應Rp半徑上阻力矩M為:

(2)

式中:齒輪浸入潤滑油的面積Sm包括2處齒輪側面積S1、輪齒齒頂和齒槽面積S2和輪齒齒面面積S3三部分,設齒全高為Ht,齒寬b,壓力角為α,齒輪節圓直徑Dp,浸入液面AB對應的半角為θ,則Sm計算公式如式(3)所示(不考慮減重槽等增加面積)。此外,在知道浸入深度h及齒輪外形三維模型已有的情況下,可以用CAD軟件直接測量齒輪浸油面積Sm。

Sm=S1+S2+S3

(3)

顯然,式(2)未考慮齒輪高速旋轉狀態下,不規則變速器殼體空間內潤滑的流場狀態,需要乘以攪油損失系數Cm修正以得到正確計算結果。

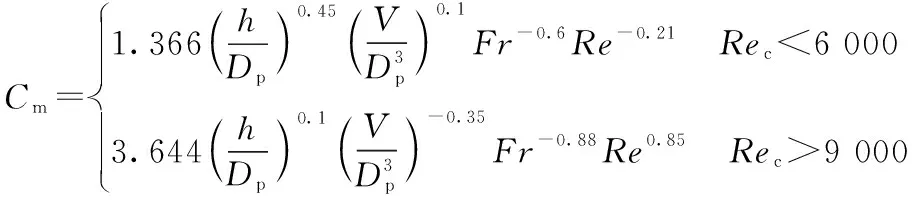

攪油損失系數一般是通過大量試驗方法擬合得出,目前通用性強、運用廣泛的是CHANGGENT等對不同齒輪形式、不同油品和不同運行條件下試驗研究后,運用量綱分析和相似定理歸納出的攪油損失系數Cm,即式(4)[2,5-6]所示:

(4)

楊立昆等[7]認為在不同轉速下潤滑油動態液面h會有變化,液面下降趨勢與齒輪轉速密切相關。因此提出修正后能體現液面與轉速關系的更合理公式(5)。

(5)

綜合公式(2)—(5),可得變速器齒輪攪油阻力矩Mf計算如下所示:

(6)

式中:Sm、Cm由公式(3)和(5)計算得到。

2 五擋變速器算例與試驗對比

某五擋變速器加GL-4 85W/90潤滑油至觀察口時加油量為2.8 L,中間軸相關齒輪浸入油中如圖3所示。通過所有攪油齒輪的阻力矩疊加得到整個變速器的攪油阻力矩。

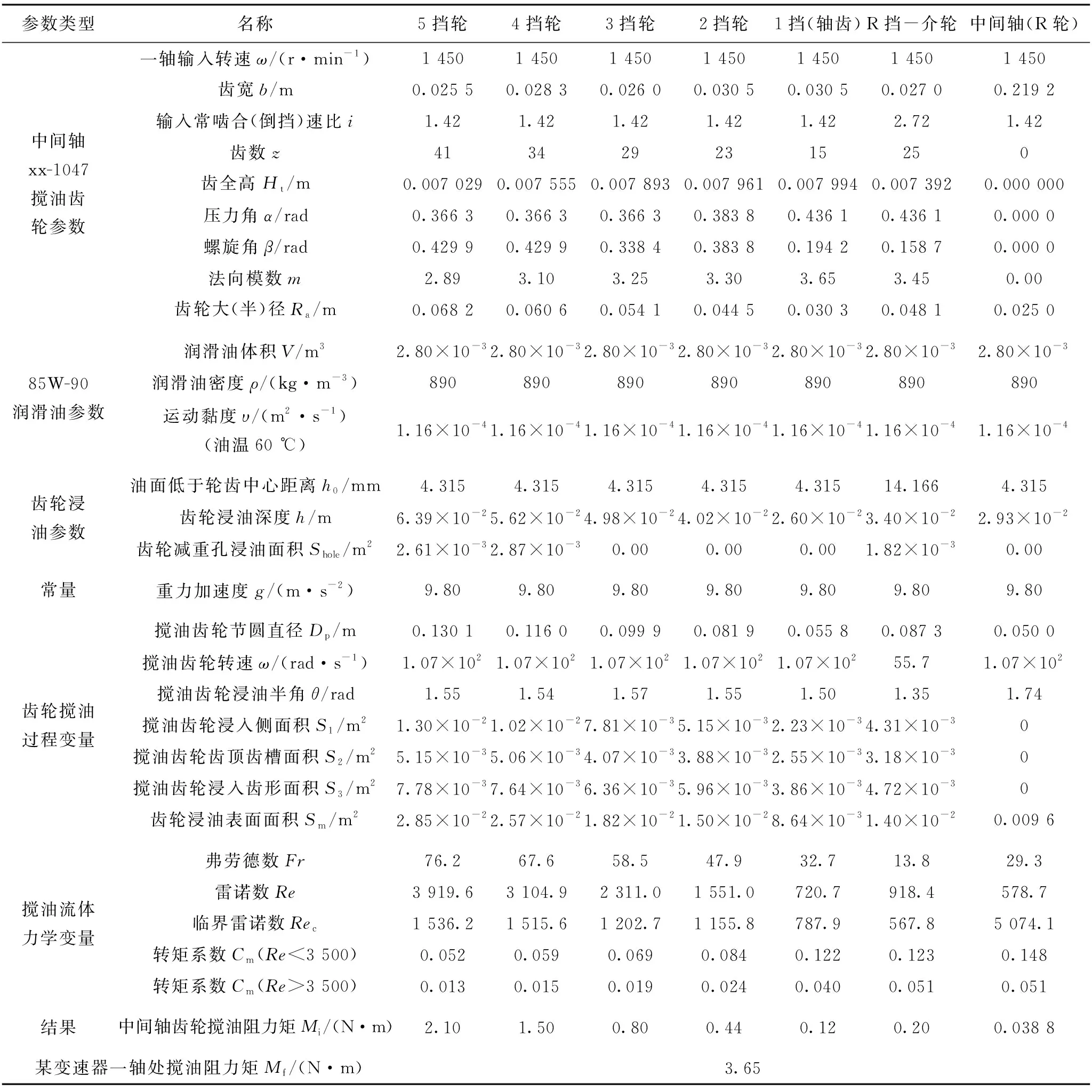

如表1所示,輸入轉速1 450 r/min、油溫60 ℃時相關參數代入公式(6)中,計算得到一軸處攪油阻力矩為3.65 N·m。

表1 變速器攪油阻力矩計算

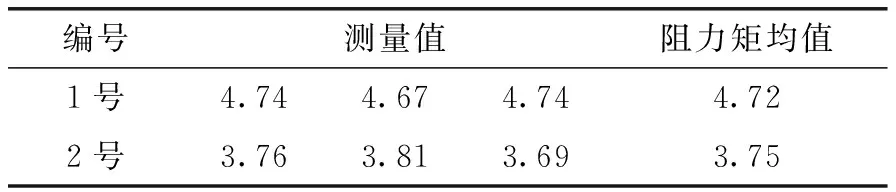

如圖4所示,對變速器進行攪油阻力臺架試驗,變速器水平安裝(傾角為0°),輸入轉速為1 450 r/min,待轉速穩定后采集20 s(采樣率為1 Hz)扭矩、油溫、轉速數據,重復掛5擋、加油至觀察油孔(2.8 L),當變速器油溫達到(60±5) ℃時,使變速器輸入轉速3次。2臺測試結果如表2所示,一軸處攪油阻力矩均值為4.2 N·m。

與試驗結果相比,變速器多排攪油齒輪累積得到的攪油阻力矩計算誤差僅為13%,考慮到軸承損失、空氣阻力等未考慮在內,且試驗存在一定測量誤差,認為該計算結果是可信的,預測方法可行,對變速器傳動效率、換擋性能的計算分析具有重要意義。

圖4 攪油阻力臺架試驗

表2 變速器攪油阻力矩測試結果N·m

3 結論

通過對變速器齒輪攪油力學進行分析,建立了基于動能定理的攪油阻力矩計算公式(2),隨后引入通用性好的流體力學攪油損失轉矩系數公式(5)加以修正;最后將預測公式(6)的理論計算結果和試驗數據作對比,得到計算誤差僅為13%。結果表明:該計算方法可信,可用于變速器產品設計階段換擋性能、傳遞效率等指標優化。后續需要以此為基礎,繼續研究不同溫度及潤滑油品黏度對攪油力矩的影響,以不斷優化攪油阻力矩達到提升變速器換擋動態換擋性能為最終目的。