混合動力電驅變速箱用液壓閥體的設計優化及泄漏率控制

劉芳,孫東坡,莊震亞,王健,葛海龍,郜可峰

(上海汽車集團股份有限公司技術中心,上海 200041)

0 引言

在液壓系統中,液壓油的泄漏是普遍存在但不容忽視的現象,一般機械液壓傳動系統在使用了一定的時間后都將出現液壓油的泄漏,一旦開始出現泄漏或是泄漏現象嚴重,將影響傳動系統的正常工作。

文中將結合某款混動車型電驅變速箱液壓閥體的外形和內部結構來進行研究,如圖1所示。為了提高液壓系統的集成性,在閥體內部加工有大量的液壓元件接口和油路工藝孔;液壓閥體毛坯結構復雜,加工難度較大。該液壓閥體的泄漏類型可分為內泄漏與外泄漏兩種。外泄漏指從液壓閥體內部泄漏到外部環境中;內泄漏指由于液壓油路內部的壓力差或密封失效等原因,使液壓油由高壓側向低壓側泄漏。對于電驅變速箱總成而言,液壓系統的泄漏將會造成液壓系統壓力不足、執行機構速度不穩定、液壓動力源發熱或燒毀、工作效率降低、油液浪費、控制失靈等問題,導致電驅變速箱將難以進行離合器和換擋機構的控制,進而危及整車的運行[1]。因此,在設計、生產和裝配環節對液壓閥體的泄漏率進行有效控制和檢測,具有重要的經濟意義。

圖1 閥體的尺寸形狀示意圖

1 液壓閥體的設計

閥體的設計會對其氣密性產生重要的影響。為了達到良好的氣密性效果,在設計時應注意:

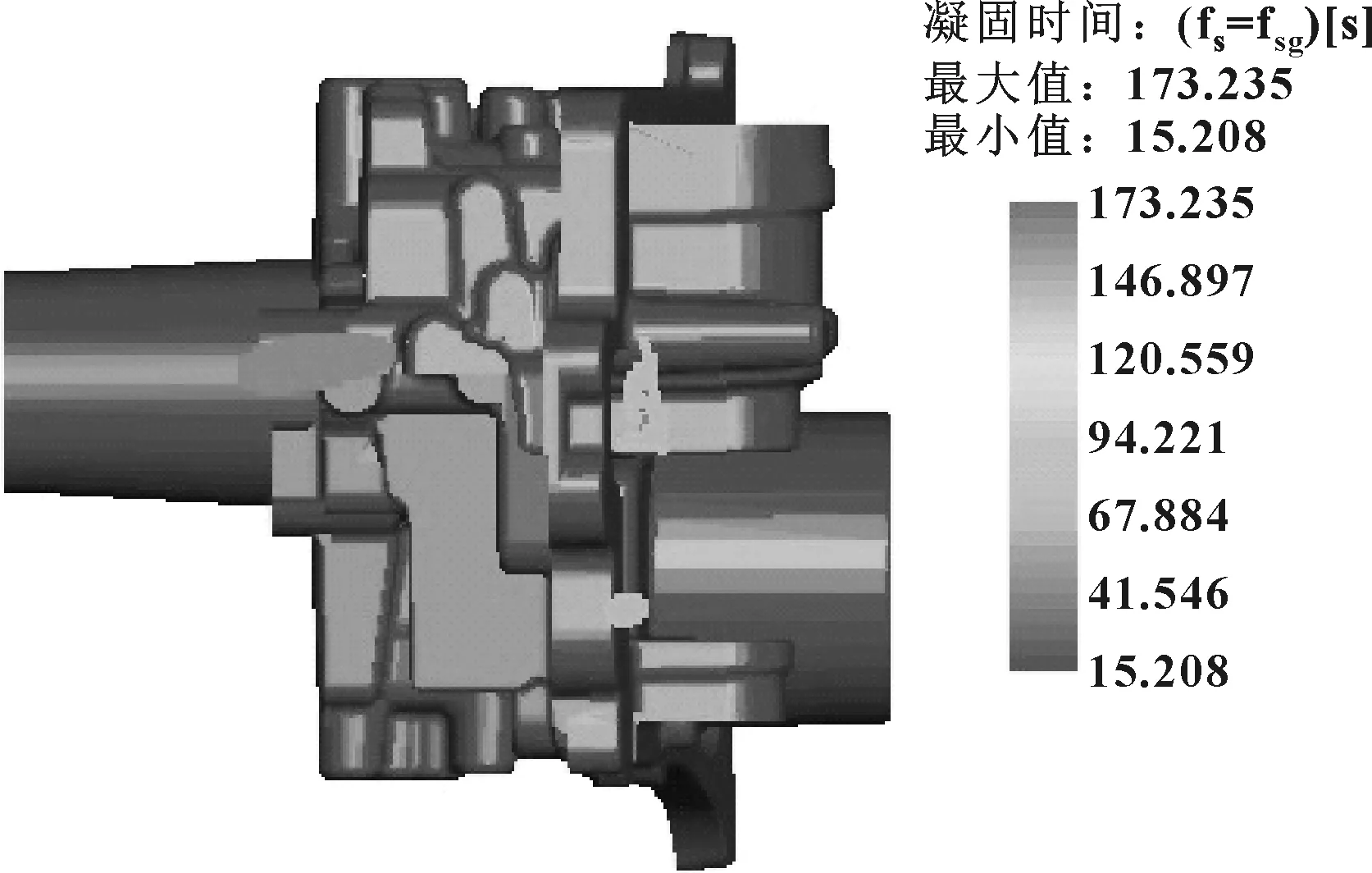

(1)閥體毛坯外形的控制。對于閥體而言,毛坯的質量對閥體的泄漏率有著明顯的影響。為了保證閥體材料的致密性,在設計時應充分考慮閥體的鑄造特性,并結合鑄造工藝優化閥體結構。在模具加工前,應根據模流分析(如圖2所示)的結果充分優化毛坯的結構,以減少后期修模的風險。

圖2 凝固特點分析

(2)閥體上最小壁厚的控制。過薄的壁厚將導致閥體內泄漏風險的增加,為了控制閥體的內泄漏量,應設定最小壁厚的標準。對于油道深孔,考慮到加工過程中刀具的偏移及振動,其壁厚還應當適度增加。在此案例中,閥體的最小壁厚不小于4 mm。

(3)液壓系統密封件安裝接口的設計。液壓系統中的密封件對系統的泄漏將造成直接的影響。因此,在液壓系統的設計中,一方面要注意密封件的材料和尺寸的選擇,另一方面也要注意閥體接口特征的設計。尤其是對于電磁閥和油泵而言,密封性的好壞直接影響了液壓系統的表現[2]。此案例中使用的密封件主要為O形圈、密封墊片和堵頭。為了保證密封件的工作性能,應注意在閥體上為密封件留出合適的安裝特征。例如,在堵頭安裝處,應注意孔徑、粗糙度和圓度的控制,對于O形圈則應注意孔徑公差和倒角大小的控制等。

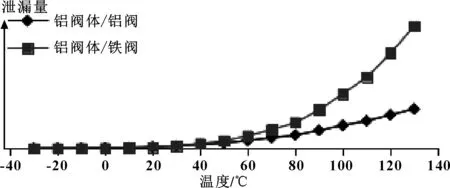

(4)閥體與液壓元件的材料選擇與匹配。液壓閥體通常采用鑄造鐵合金和鑄造鋁合金兩種材料。高溫條件下,鑄造鐵合金的熱膨脹系數遠大于鑄造鋁合金的,因此鑄造鐵合金所導致的液壓閥體泄漏量較大。同時,閥芯和液壓閥體盡量選擇熱膨脹系數相近的材料,這樣可以減少高溫條件下的熱膨脹量差異,從而降低泄漏量。如圖3所示,鋁閥/鋁閥體組合優于鐵閥芯/鋁閥體組合的泄漏情況。必要時,為增加耐磨性,還需要對液壓閥體/閥芯表面采用硬質陽極氧化。

圖3 泄漏量與溫度之間的關系

在設計階段全面地考慮引起泄漏的各項因素,能夠有效地降低后續鑄造、機加工和裝配時出現泄漏的風險。

2 生產過程控制

2.1 鑄造過程質量控制

閥體毛坯的質量對閥體的泄漏率有非常大的影響。毛坯的鑄造缺陷,如氣孔、縮松、裂紋等,都會導致閥體泄漏量增加,進而影響液壓模塊的正常工作。除了在設計時根據模流分析結果優化毛坯結構外,還應當根據實際試模的結果對毛坯結構進行再次優化,同時也應對模具的保養和維護過程進行控制。

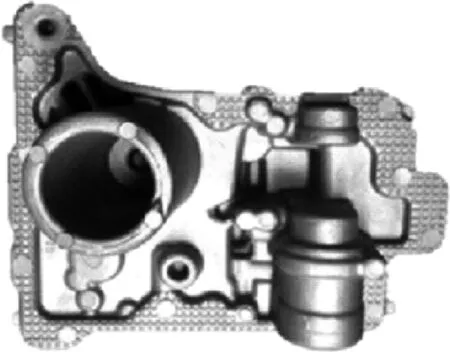

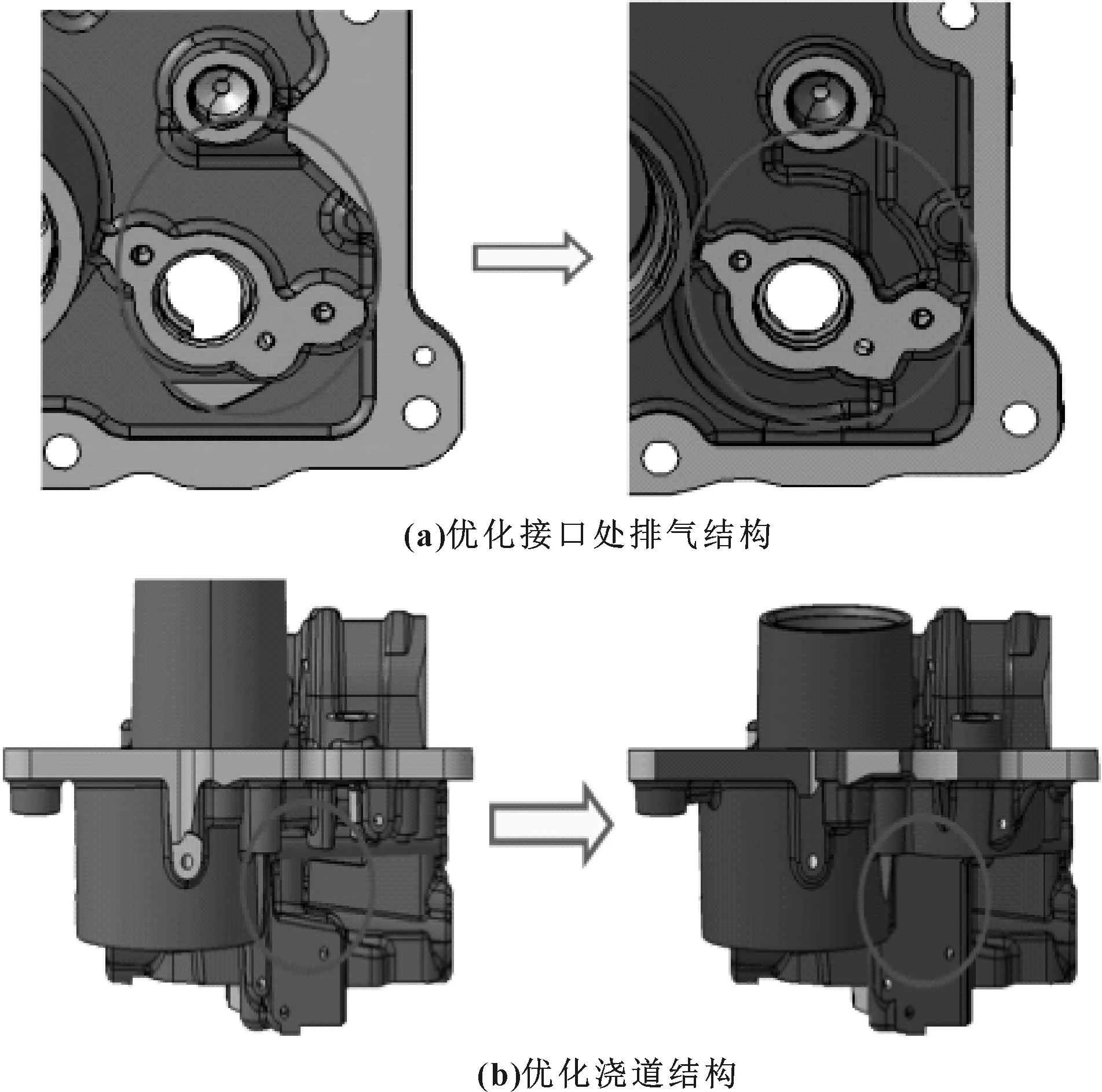

文中所述的液壓閥體采用低壓鑄造[3]的工藝來鑄造閥體毛坯,獲得的毛坯如圖4所示。在前期開發過程中,液壓閥體毛坯曾經出現過氣孔、裂紋等鑄造缺陷,閥體的整體合格率僅為85%。為了改善毛坯的鑄造特性,提高毛坯的整體合格率,對閥體的細節結構進行了改進,包括將部分薄壁結構與閥體分離單獨鑄造、優化毛坯排氣特性、擴大澆道的面積等(見圖5),使得閥體的整體合格率提升了8%,單件工時下降了10 min,并帶來了可觀的經濟收益。

圖4 鑄造毛坯

圖5 閥體鑄造特性優化示意圖

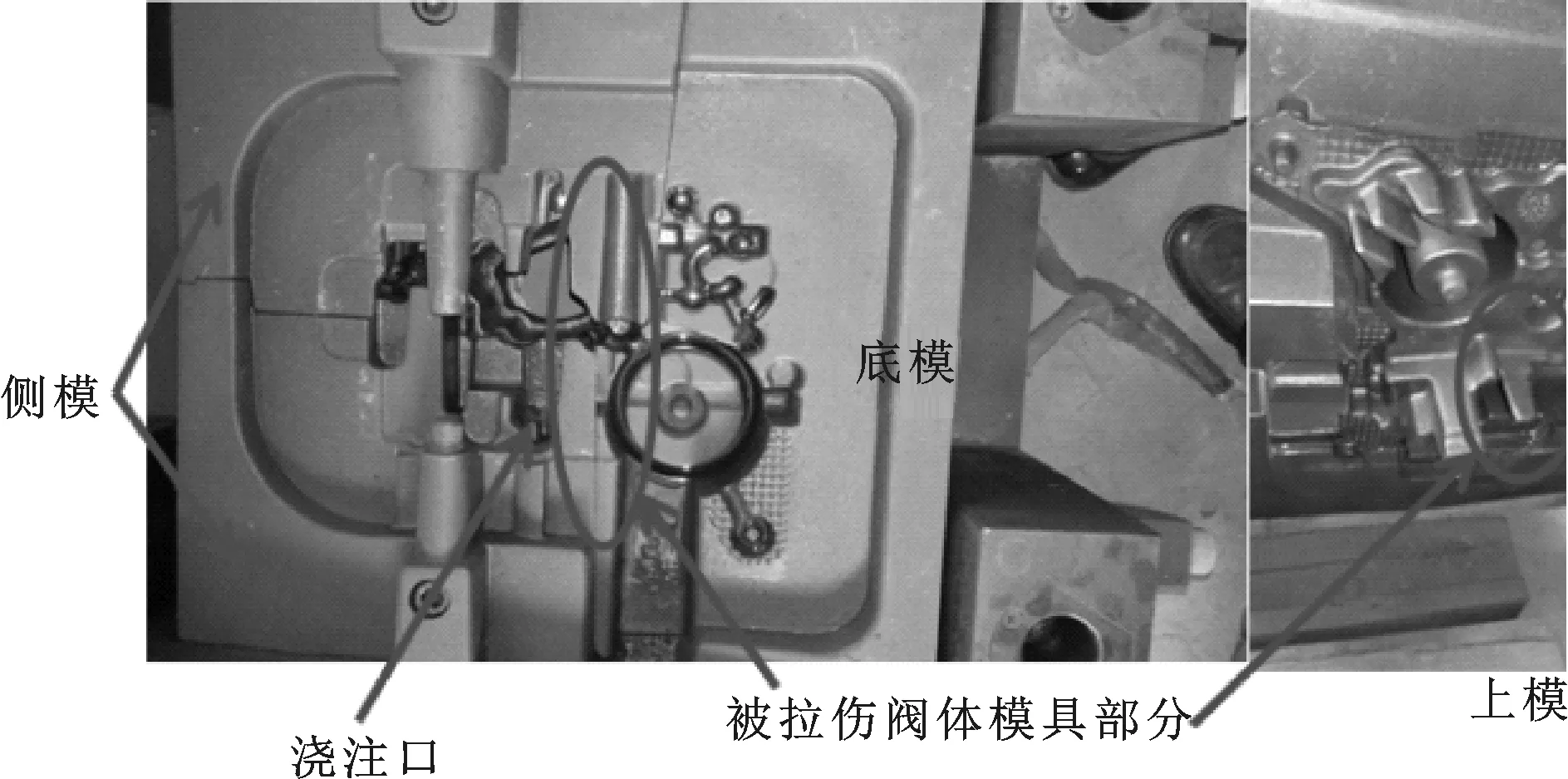

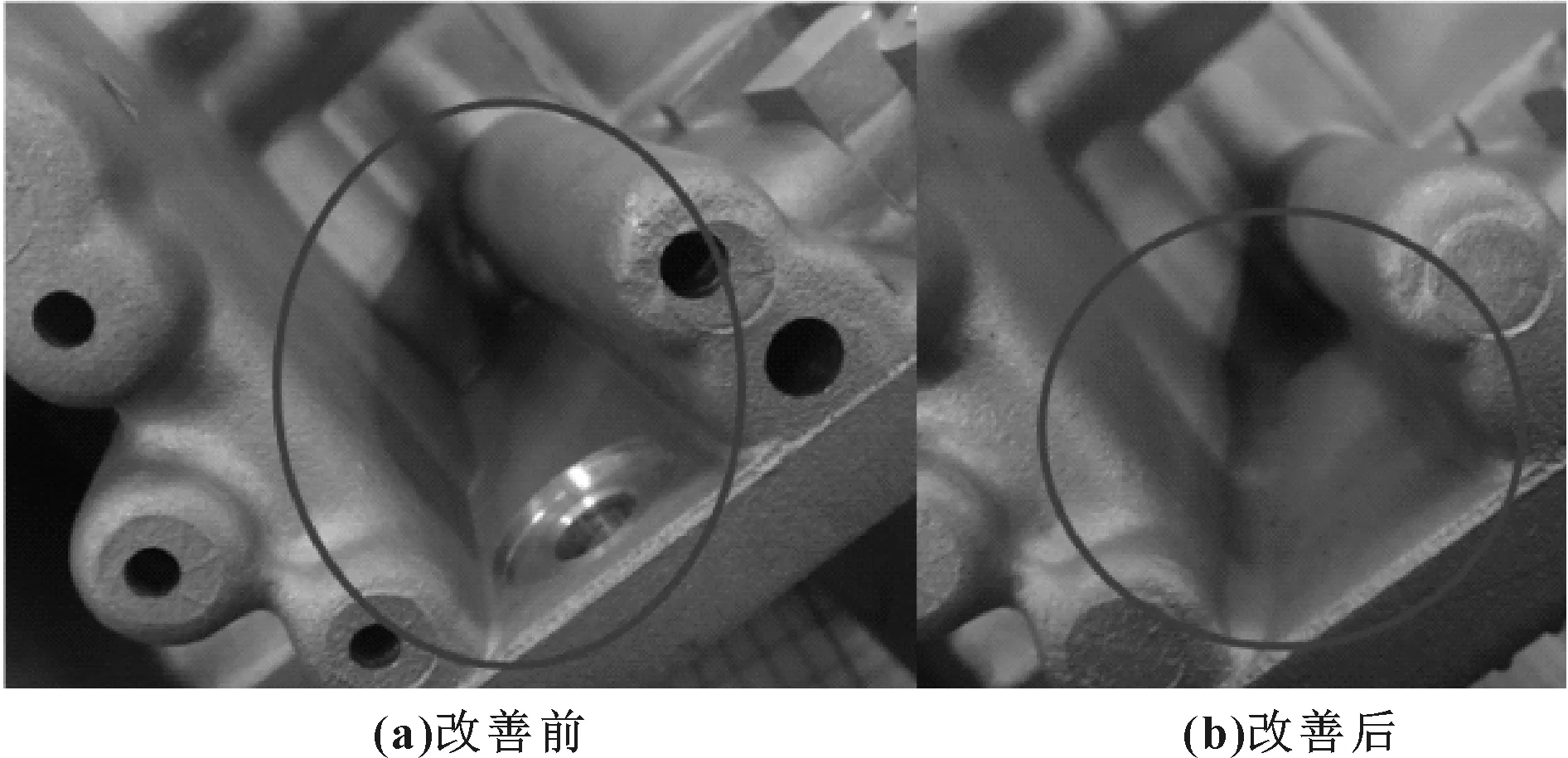

除了毛坯結構的優化之外,對模具的保養和維護也是保證毛坯質量的重要環節。所述液壓閥體的模具如圖6所示。在試生產過程中,曾經出現毛坯裂紋的問題。經分析后發現,模具上出現拉傷的部分工作溫度較高,鑄造過程中容易粘鋁。由于積鋁后清理不及時,毛坯在脫模過程中被嚴重拉傷,導致裂紋的產生。在后續的生產過程中,對積鋁清理工序進行了調整,定期對模具表面的積炭和粘鋁進行清理。改善積鋁清理工序前后閥體結構的對比情況如圖7所示,可以發現,整改后毛坯外部圓角結構完整,大大降低了出現裂紋的風險。

圖6 模具結構及拉傷部位示意圖

圖7 整改前后毛坯細節結構改善情況示意圖

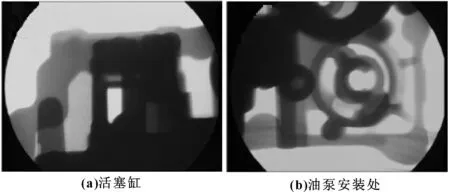

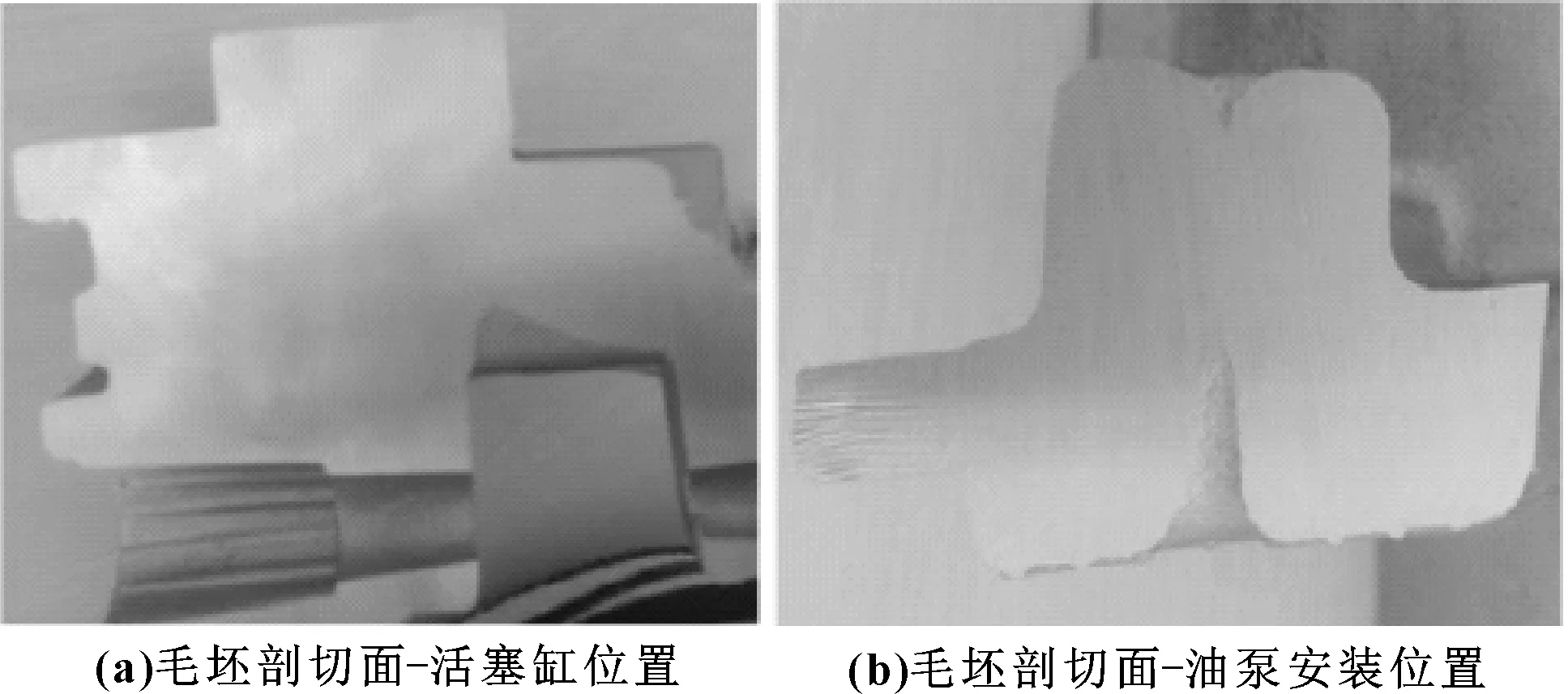

在正式生產過程中,為了對毛坯的孔隙率和裂紋進行控制,需要對生產出的毛坯進行100%的X射線探傷檢測和抽樣切片檢測。圖8為閥體的X射線探傷圖,圖9為閥體的切片斷面圖。通過對毛坯的探傷檢測和切片檢查,可以及時地發現毛坯中存在的氣孔和裂紋,避免缺陷毛坯流入到機加工環節中,造成浪費。

圖8 X射線探傷圖

圖9 閥體切片檢測

2.2 機械加工及檢測過程

在機加工過程中,需要對影響液壓模塊密封性能的閥體尺寸制定嚴格的控制計劃,以保證這些重要尺寸能夠滿足系統的密封要求。完成加工后,需要對每件閥體都進行氣密性檢測和清洗。

在閥體的氣密性檢測過程中,為了能夠同時檢測閥體的內泄漏和外泄漏的情況,需要對閥體的各路高壓油道、低壓油道和型腔面分別進行檢測,以保證能夠全面地檢測出內泄漏和外泄漏的情況。油道的劃分應以實際使用時的油液流動情況作為依據,以達到模擬實際工況的目的。

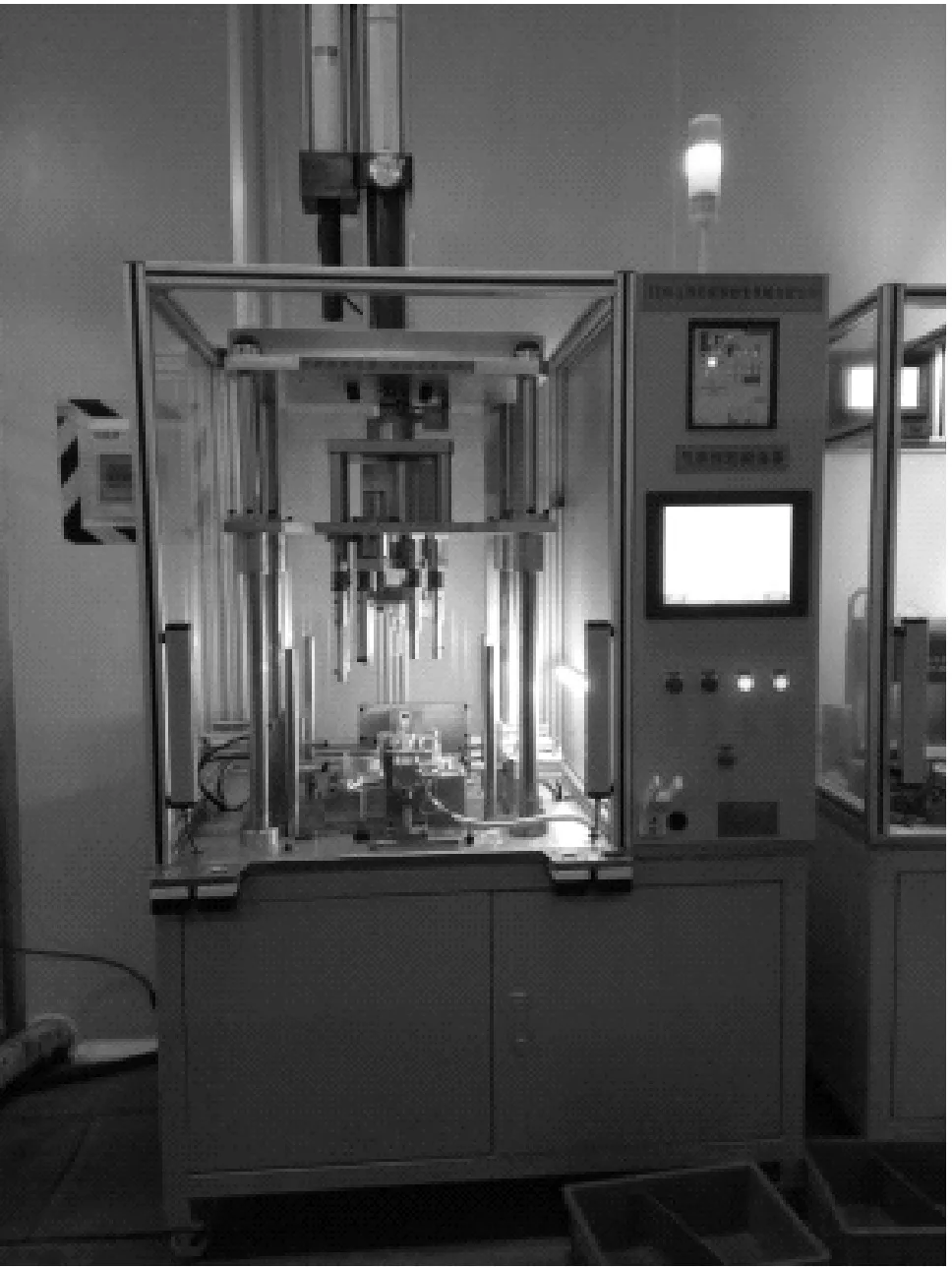

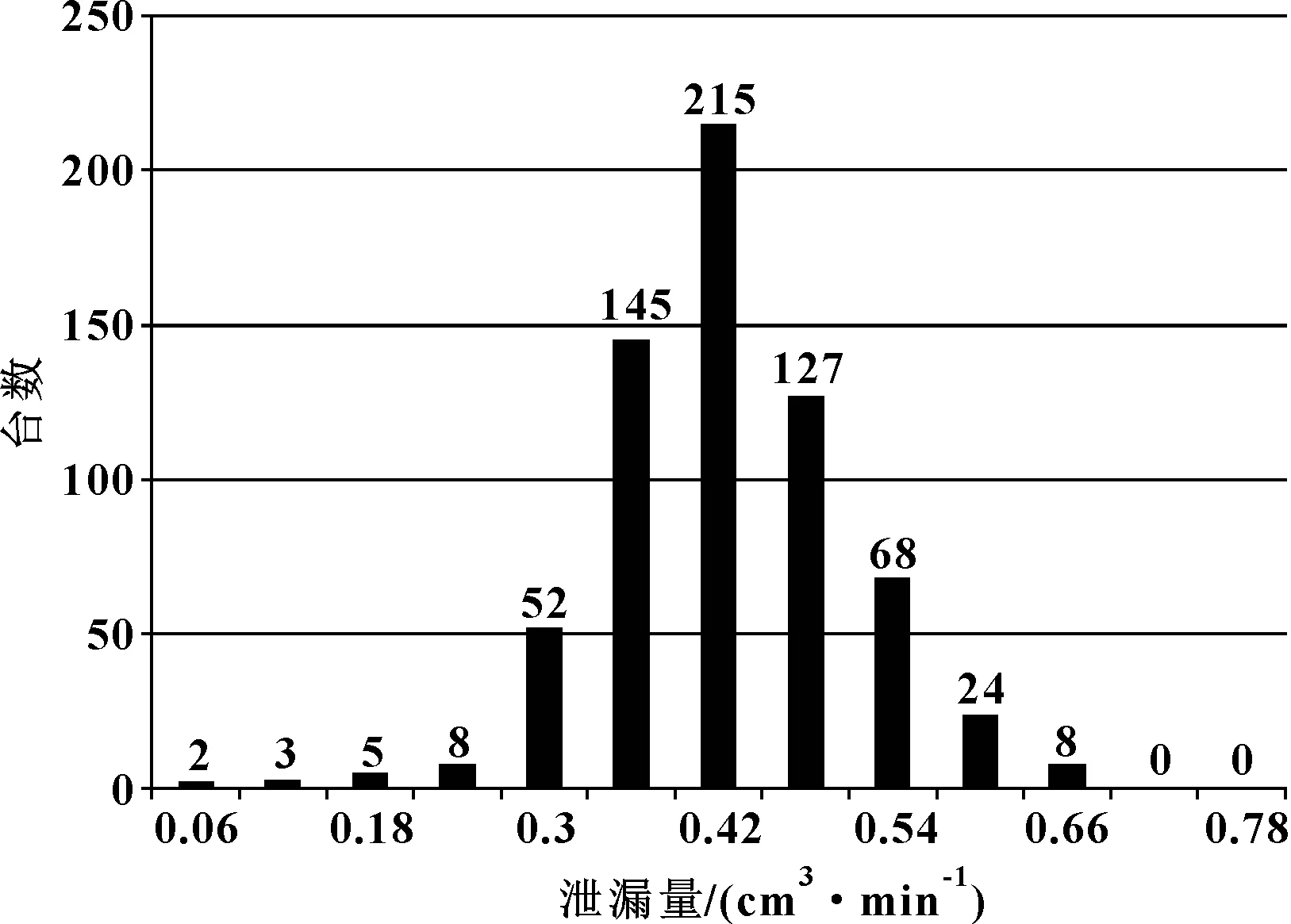

在此案例中采用壓差法作為氣密性檢測的主要方法,氣密性檢測設備如圖11所示。壓差法的檢測精度較高,系統響應快,適用于大批量的生產過程。壓差法的檢測過程可以簡單分為充氣階段、平衡階段和測量階段,其工藝參數則主要包括泄漏率、測試壓力、溫度、充氣時間、平衡時間和檢測時間等。泄漏率實際上就是工件的允許泄漏量,閥體的允許泄漏量是根據閥體在實際工作中的需求從經濟角度考慮確定的。通常泄漏率都要參考給定的測試壓力,而測試壓力都是參照工件實際工況條件來確定的。在設計氣密性檢測方案時,若工況壓力下的泄漏率可以換算成低壓狀態下的泄漏率,則應考慮在低壓狀態下進行檢測,以便減小氣密性設備的體積和降低設備成本。在充氣階段中,根據試驗容積的大小,設定在一定的時間內,對測試容積進行充氣,充氣時間的長短根據測試容積和測試壓力大小來調整。平衡階段的作用是對檢測氣體在一定測試壓力下進行熱和動態的穩定處理。由于檢驗氣體在充填階段是受壓的,致使溫度升高,而非常小的溫度變化都會在密封容積內引起氣體壓力變化。為得到相對精確的測量結果,檢驗氣體的平衡處理尤為重要。平衡階段所需的時間與試驗溶劑、測試壓力、工件的熱性能有關。在一定的時間內,測量試驗容積內氣體因微泄漏而造成的壓力下降數值,通過換算判斷壓力降是否超出了允許的極限泄漏率,從而判斷工件是否合格,以達到定量檢測產品氣密性的目的[4-5]。液壓閥體在出廠前需進行氣密性檢測,裝配成液壓模塊后也需要進行氣密性檢測。在文中的案例中,閥體零件的氣密性測試壓力為0.6 MPa,充氣時間為20 s,平衡時間為20 s,測試時間為20 s;液壓模塊的測試壓力為0.1 MPa,充氣時間為15 s,保壓時間為25 s,測試時間為10 s,泄壓時間為5 s。圖12展示了液壓閥體裝配成液壓模塊后氣密性檢測結果的數據分布。在液壓模塊和閥體的開發過程中,結合氣密性檢測數據和液壓模塊的實際使用效果來制定液壓模塊和閥體的泄漏率要求。

圖11 氣密性檢測設備

圖12 液壓模塊氣密性檢測結果分布情況

為了防止在液壓模塊的使用過程中由于毛刺、顆粒物所導致的液壓元件和密封件的磨損和損壞,有必要對液壓閥體的清潔度進行控制。該液壓閥體通過采用高壓清洗、超聲波清洗與人工去毛刺相結合的方式來控制清潔度;為了提高去毛刺的效率,還可適當考慮采用磨料流動加工去毛刺的工藝。

3 總結

結合某款電驅變速箱液壓閥體的設計,介紹了液壓閥體泄漏的危害,并從設計、控制、加工等方面介紹了閥體泄漏率的控制方法以及閥體泄漏率的檢測方法。在液壓閥體的開發過程中,通過優化毛坯結構、模具維護、探傷檢測和氣密性檢測等過程,閥體成品的泄漏率得到了較好地控制。總之,閥體的泄漏率關系著液壓系統的工作性能,是保證電驅變速箱正常工作的關鍵環節之一,值得工程技術人員深入研究。