增壓器渦輪蝸殼開裂問題研究

謝正海,王應紅,陳如彬

(1.上海汽車集團股份有限公司技術中心,上海 201804;2.上海市汽車動力總成重點實驗室,上海 201804)

日趨嚴苛的乘用車燃油經濟性指標和排放法規推動了廢氣渦輪增壓器在乘用車汽油發動機中的應用,渦輪增壓汽油機已成為當今乘用車傳統動力的主角[1-4]。作為增壓發動機的主要部件之一,渦輪增壓器在提升發動機的比功率、比扭矩及降低比油耗的同時,也提高了排氣溫度和壓力,導致廢氣渦輪蝸殼工作時承受更高溫度和壓力廢氣的沖刷,蝸殼的工作熱負荷大,工作環境極其惡劣。

在發動機冷熱循環耐久試驗中,增壓器的渦輪蝸殼周圍常發生廢氣泄漏現象,既有蝸殼本體與相關零件連接處漏氣[5],也有蝸殼本體的貫穿性裂紋而導致漏氣,無論何種廢氣泄漏都會構成重大安全隱患,成為增壓發動機考核的關注重點之一。圍繞蝸殼熱強度和疲勞開裂相關問題,國內外學者展開了不懈的研究:湖南天雁對蝸殼穩態溫度應力進行了仿真和試驗研究[6],美國霍尼韋爾對蝸殼熱-機械疲勞解析方法進行了深入探討[7-8],日本三菱用數值解析方法開發了增壓器雙流道蝸殼[9]和VGT渦輪蝸殼[10]。目前,很少有公開文獻介紹工程上解決蝸殼開裂問題的方法和手段。

本研究針對國產蝸殼開發初期發生的開裂導致廢氣泄漏問題展開了具體研究,從材料分析、生產工藝和設計試驗等方面綜合分析其影響因素。通過建立仿真模型計算預測蝸殼熱-機械疲勞開裂風險,指導優化蝸殼結構設計直至解決開裂問題。

1 蝸殼開裂問題

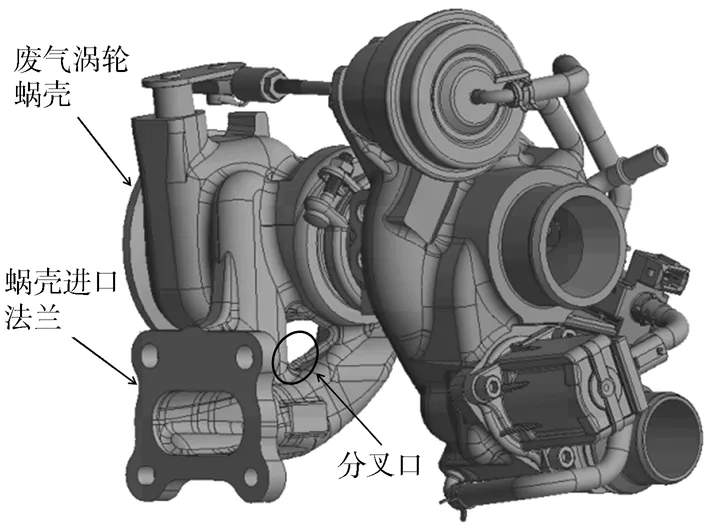

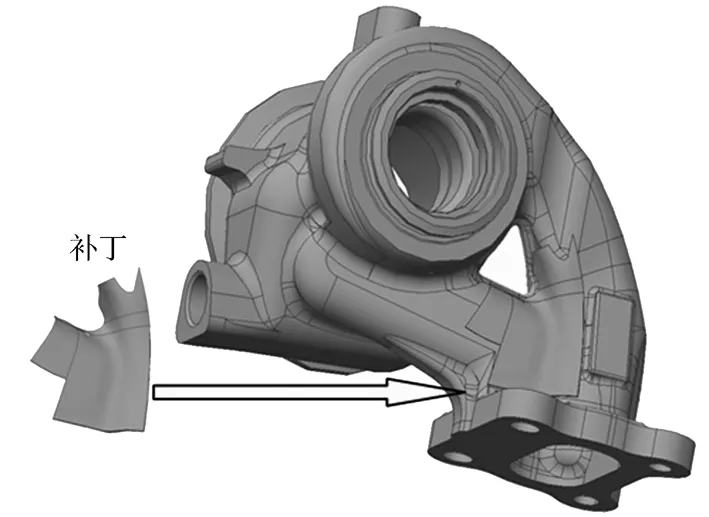

圖1示出某汽油發動機廢氣渦輪增壓器產品外觀,增壓器通過廢氣渦輪蝸殼進口法蘭直接安裝于發動機缸蓋上,在進口法蘭后的蝸殼主流道和旁通流道分離形成流道分叉,廢氣從缸蓋集成排氣道直接流入渦輪蝸殼后,沿渦輪蝸殼主流道和旁通流道分流。在外形上呈現明顯的三角形結構,這種結構可減少傳統旁通廢氣對蝸殼內主流做功廢氣的擾動,有利于渦輪機效率的提高。但采用這種結構后,在主流道和廢氣旁通流道分叉口(見圖1)處易產生應力集中導致蝸殼開裂,所以在設計和制造上應予以特別關注。

圖1 車用廢氣渦輪增壓器

增壓器渦輪蝸殼由兩家不同供應商同時提供,一家是國外原供應商,采用其專利材料A3K[11],另一家為國產供應商,采用A3K的代用材料,即不銹鋼鑄鋼材料1.4837Nb。

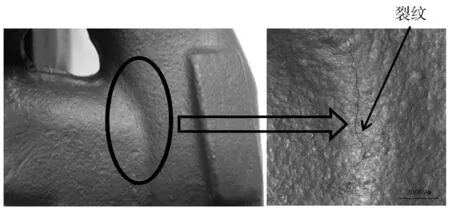

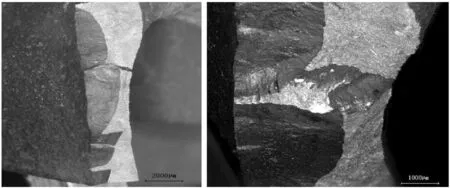

國產渦輪蝸殼在上汽技術中心GETC進行發動機冷熱循環耐久試驗后,出現了旁通流道和主流道分叉口的裂紋(見圖2)。試驗后樣件的泄漏測試表明,從裂紋泄漏的氣體量遠大于允許范圍。因此,國產蝸殼開裂問題急待解決。

圖2 蝸殼表面開裂泄漏

2 試驗分析

2.1 試驗條件

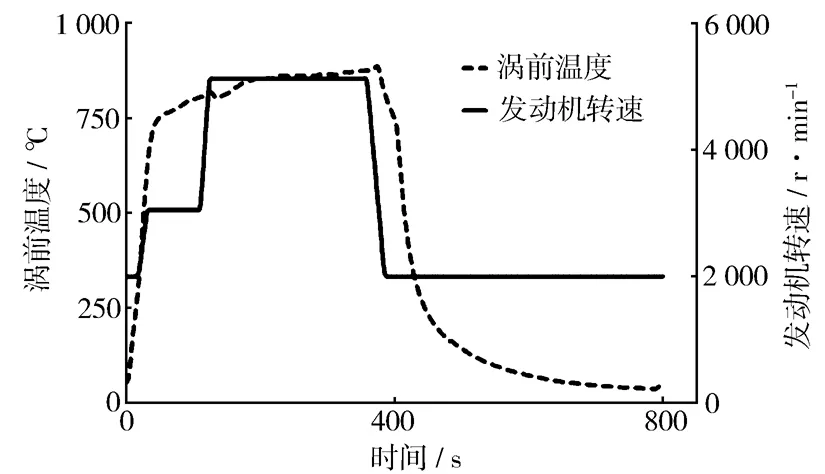

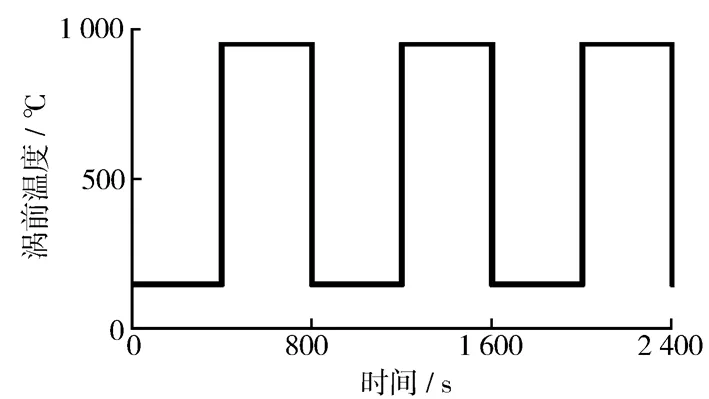

根據設計驗證要求,增壓器與發動機排氣系統必須完成GETC發動機冷熱循環耐久試驗,主要試驗工況包括怠速、扭矩點、功率點和倒拖冷卻。圖3示出試驗中每個冷熱循環渦前溫度(T3)和轉速(Ne)的相關變化,從低轉速到高轉速的不同轉速段,渦前溫度在最低和最高溫度間冷熱循環交替變化,渦前溫度未超過950 ℃。試驗測量數據表明發動機振動處于正常應用范圍內,而同樣試驗條件下原供進口蝸殼未發現開裂現象,因此可以斷定試驗條件不應是國產蝸殼產生開裂的主要影響因素。

圖3 渦前溫度和轉速

2.2 試驗樣件

渦前溫度限制在950 ℃以下。進口蝸殼材料采用A3K。國產蝸殼所用材料為德國DIN標準1.4837的耐熱不銹鋼(相當GB材料40Cr25Ni12Si2),另加Nb成分1.3%~1.7%,成為1.4837Nb后,替代A3K材料。

2.2.1蝸殼試驗失效件

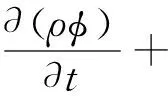

對國產蝸殼試驗失效件進行顯微分析,斷口如圖4所示,可以看出:

1) 其外表面產生了多條微裂紋并相連,與外表面觀察到的開裂結果相一致;

2) 其局部與內表面的縱向裂紋相連,穿透蝸殼的厚度方向,形成泄漏點;

3) 裂紋的擴展前沿呈現圓弧狀,為疲勞擴展的特征;

4) 由于高溫氣體的作用,斷裂面已被氧化。

進一步的檢測發現:蝸殼材料的成分和硬度均符合規格要求;金相組織和孔隙未見異常;零件的壁厚符合要求,開裂位置周邊最大厚度約為3.8 mm。

圖4 斷口形貌

2.2.2蝸殼生產件

在國產蝸殼生產現場,對同一模具鑄造生產的國產蝸殼鑄件進行檢驗,隨機抽樣6件蝸殼做了X-Ray檢測,未發現毛坯任何鑄造缺陷;進一步抽樣解剖了其中3件,再次X-Ray檢測也未發現任何鑄造缺陷。在鑄造現場抽取2件蝸殼剖切后發現,金相正常,未發現微觀縮松等。其中1件用于工業CT檢測,發現對應試驗蝸殼開裂位置內部結構致密,未發現縮松等缺陷。對現場檢查發現,整個生產工藝穩定,與其他批產產品一致,未發現有任何變更。

2.3 分析建議

綜合上述結果可以判定:失效件符合設計和生產要求,失效蝸殼在熱負荷和機械載荷共同作用下,應力應變較大的區域發生多源疲勞開裂,導致廢氣外泄。因此,開裂問題可能通過下述措施得到解決:

1) 提高材料等級到DIN標準1.4848,其熱強度特性優于1.4837Nb;

2) 增加蝸殼固熔熱處理工藝,提升蝸殼材料韌性和熱強度;

3) 優化國產蝸殼結構設計,減少開裂風險。

其中,1)和2)將增加生產成本,最終使產品競爭力下降,3)則是性價比可行的方案,是研究的重點。

3 數值解析

3.1 控制方程

本研究基于流固耦合分析方法,即聯合求解流體控制方程和固體控制方程[12]。

1) 對于一般的可壓縮牛頓流體來說, 其遵循質量、動量和能量守恒定律, 流體守恒定律通過如下一般控制方程描述[13]:

(1)

式中:φ為流體變量;t為時間;ρ為流體密度;為哈密爾頓算子,即為流體速度矢量;Γφ為有效擴散系數;Sφ為源項。

φ=1,表示質量守恒方程;φ=u,表示動量守恒方程;φ=I,表示能量守恒方程,I表示氣體焓值。

2) 固體能量傳遞可簡化為傳熱方程[14]:

(2)

3) 固體的動量守恒方程可由牛頓第二定律導出:

(3)

當考慮溫度影響時,實際應變張量ε將由機械和熱膨脹部分的線性疊加確定, 即

ε=εm+εt。

(4)

式中:εm為機械應變;εt為熱應變(不伴隨有剪切方向)。

εt=α·ΔT。

(5)

式中:α為線膨脹系數;ΔT為溫度變化。應變ε與應力σ相關聯,兩者遵守含溫度變化的廣義Hooke定律[15]。

4) 這里采用單向流固耦合分析法,認為只有流體分析對結構分析有重大影響,而結構分析的變形等結果非常小,以至于對流體分析的影響可以忽略不計。固體熱傳導方程邊界[16]采用第二類邊界條件,即給定邊界熱流密度qf,

λT·n=-qf。

(6)

此外還采用第三類邊界條件,即給定邊界熱交換系數h和流體溫度Tf,n為邊界單位法向矢量。

λT·n=-h(T-Tf)。

(7)

3.2 解析模型和結果

在實際分析過程中,將控制方程應用到離散化解析模型單元上積分,求解聯立方程組。借助于大型通用有限元分析系統軟件Ansys,建立圍繞渦輪蝸殼零件的流固耦合熱應力應變計算模型,模擬解析蝸殼在GETC試驗中的熱-機械疲勞特性。具體分為3個步驟。

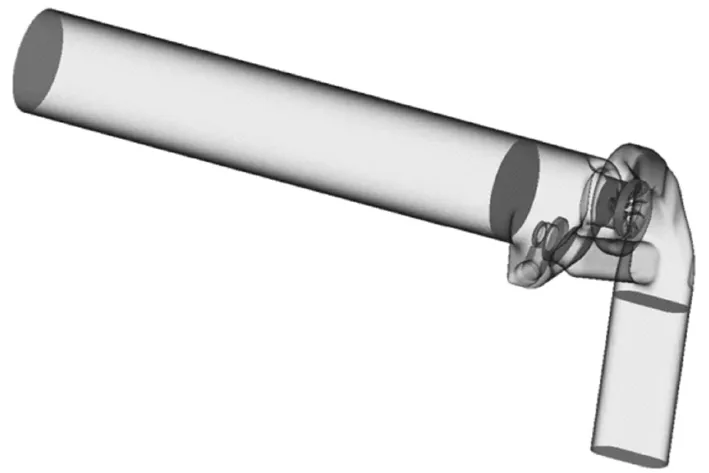

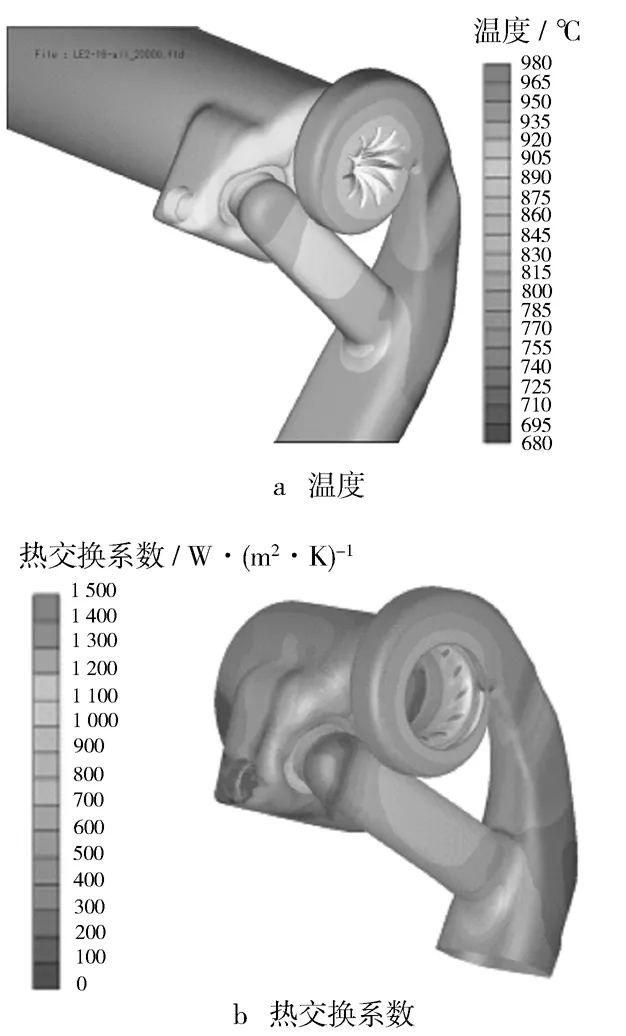

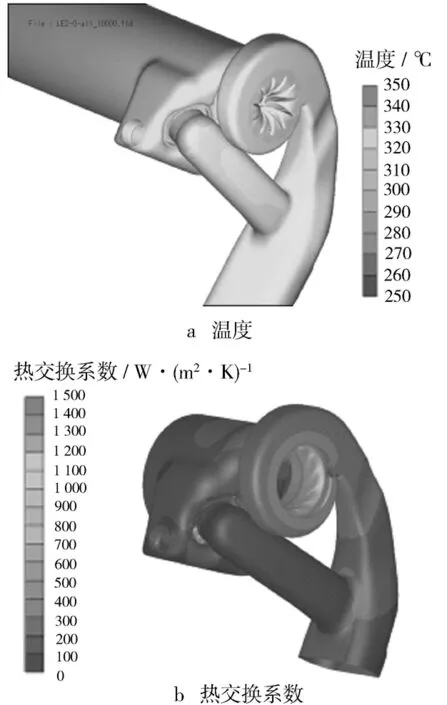

1) 用CFD方法計算渦輪蝸殼模型內的廢氣流場, 采用表1所示計算邊界條件,其中條件1對應全負荷工況, 條件2 對應怠速工況。計算可得到蝸殼內壁附近流體溫度和熱交換系數,作為下一步傳熱分析的第三類傳熱邊界條件。圖5示出解析模型,包括進出口管道、渦輪、蝸殼和放氣閥通道,這里模型進口和出口段分別延長了內徑的3倍和5倍距離。圖6和圖7示出了全負荷和怠速工況下的蝸殼表面流體溫度和熱交換系數。熱交換系數在渦輪表面達到最大值1 500 W/(m2·K),顯示渦輪高速旋轉帶來了強制對流效果。在流體計算中,選用標準κ-ε模型[17]模擬流體的湍流效果。

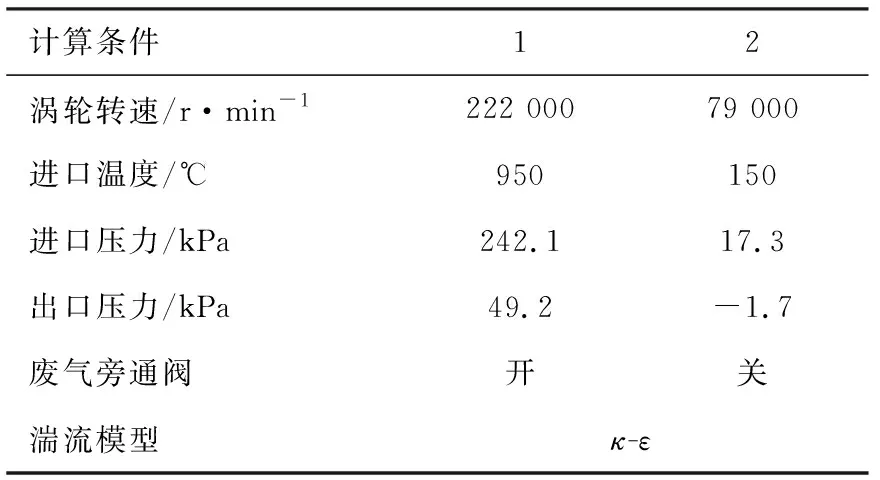

表1 計算邊界條件

圖5 CFD解析模型

圖6 蝸殼表面流體溫度和熱交換系數(全負荷)

圖7 蝸殼表面流體溫度和熱交換系數(怠速)

2) 基于步驟1)的流體計算結果得到廢氣與蝸殼內壁的傳熱第三類邊界條件,進行蝸殼傳熱解析,得到蝸殼的瞬態溫度分布。這里廢氣進口冷熱循環周期參考實際GETC試驗,將其簡化成一個循環內怠速400 s和全負荷400 s(見圖8)的組合。在計算3個循環后蝸殼溫度分布結果趨于穩定, 這時用第3個循環的蝸殼溫度結果作為下一步的熱-機械疲勞結構解析的邊界輸入。本解析中蝸殼外壁與大氣熱交換條件設定溫度20 ℃,熱交換系數15 W/(m2·K),同時為簡化計算,其余邊界設為絕熱條件(即第二類邊界,溫度梯度為0)。

圖8 仿真冷熱循環溫度

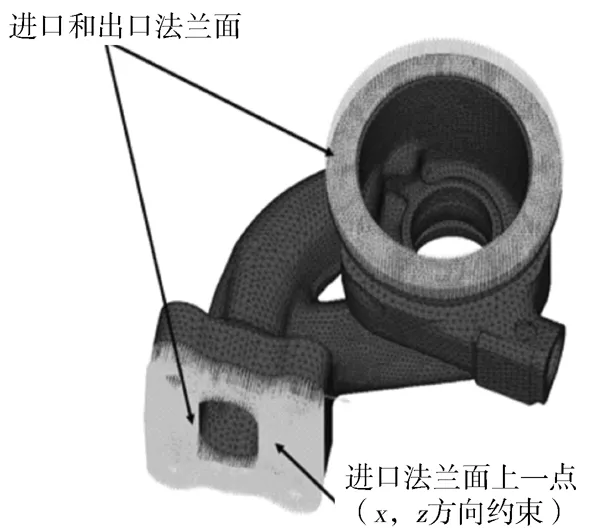

3) 考察蝸殼應變變化幅度,直觀評價蝸殼開裂風險。在應力應變分析中,將步驟2)得到的第3個冷熱循環的溫度結果作為邊界,施加于結構解析模型上,進行結構熱耦合分析。FEA離散模型見圖9,單元數為155 832,節點數為264 797,在進出口法蘭處施加約束使離散方程組得到求解。

圖9 蝸殼計算模型

根據多軸疲勞理論計算求得一個冷熱循環800 s周期內的瞬時當量應變εeq[18],即

(8)

式中:ν′為有效泊松比;ε1,ε2和ε3為3個主應變,且ε1>ε2>ε3。在一個循環中的當量應變變化幅度Δεeq可由下式得到,

Δεeq=εeqmax-εeqmin。

(9)

按材料塑性變形遲滯廻線特性,由單軸疲勞試驗應變-壽命曲線即Δε-N曲線可進一步預測冷熱循環下的疲勞壽命[19-20]。當量應變變化幅度Δεeq與疲勞壽命N呈反比關系,Δεeq越大則N越小,開裂風險將越大。本研究著眼于Δεeq分析預測蝸殼開裂風險,而不做具體壽命計算。

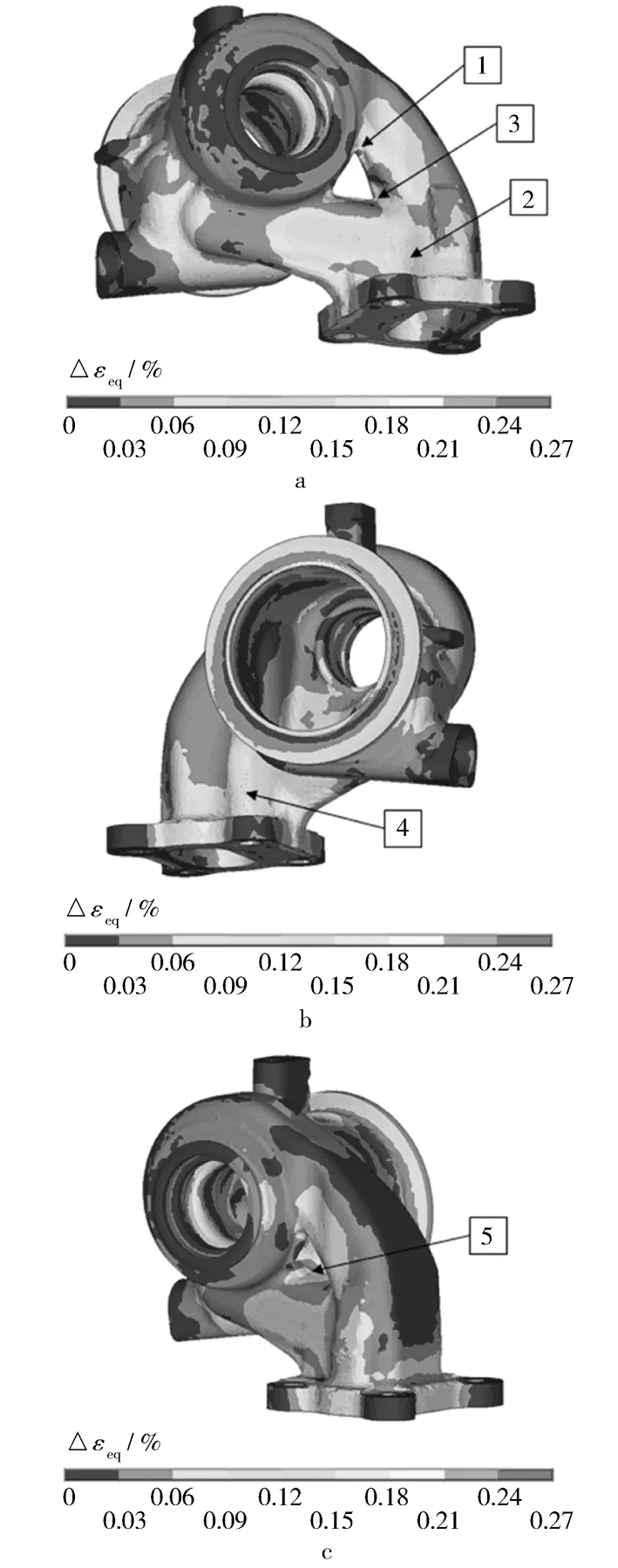

按照理論設計3D數模,選用材料1.4837Nb進行冷熱循環的仿真模擬。圖10示出Δεeq的計算結果,圖中序號1,2,3,4,5表示Δεeq值較大的5個位置,這些點都滿足Δεeq>0.16%,按經驗初步可以認為是FEA計算預測的蝸殼開裂風險較大點。位置1位于主流道尾部,位置2,3和4位于主流道和旁通流道分叉口處,位置5位于旁通流道尾部,顯然蝸殼采用分叉設計后增加了開裂風險點。在實際GETC試驗中,國產蝸殼位置1有細微裂紋,位置2已開裂并貫穿,位置3, 4, 5尚未開裂。

圖10 蝸殼當量應變幅度Δεeq計算結果

此外,計算結果也表明:蝸殼內部流道舌根部位存在較大Δεeq值,由于此處未呈現開裂導致廢氣外泄問題,故本研究不予單獨列出。

4 設計優化和驗證

國內外兩家供應商使用同一設計3D數模生產蝸殼,由于采用材料、生產工藝和模具不盡相同,最終產品會有所不同。

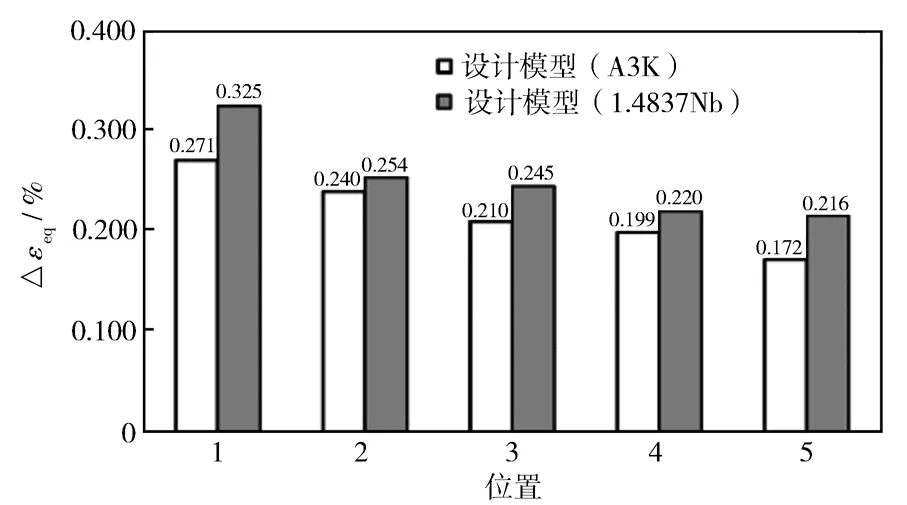

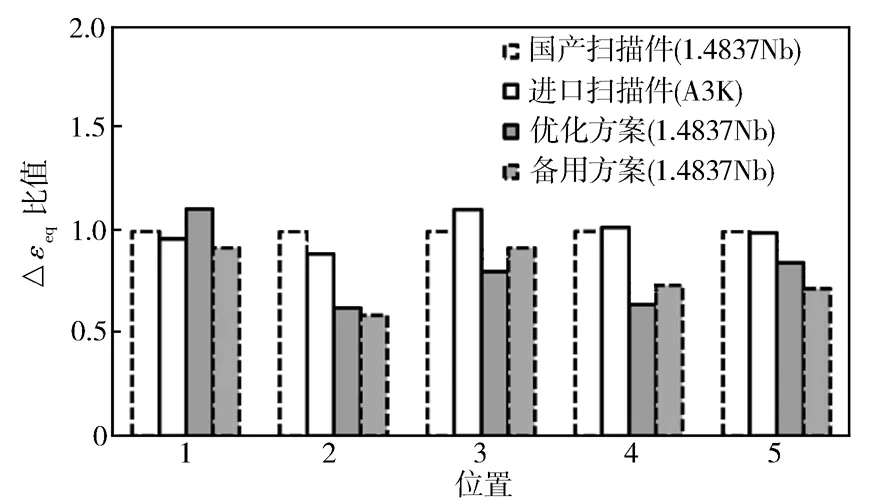

4.1 材料差異影響

首先,比較進口和國產兩種材料在蝸殼設計上的開裂風險。圖11示出了同樣的理論3D數模在前述5個位置的當量應變變化幅度Δεeq。由圖可見,蝸殼采用1.4837Nb材料后,應變幅度全面超越了進口A3K材料,即國產蝸殼較進口蝸殼開裂風險增大,最大應變變化幅度達到0.325%,最小應變變化幅度也達到0.216%,此時在位置1,2處1.4837Nb蝸殼比A3K蝸殼有20%和6%的應變幅度增加,在位置3應變幅度增大了17%,在未開裂位置4和5也有11%和26%的應變幅度增加。因此, A3K材料熱機械性能顯然優于1.4837Nb。

在蝸殼國產化開發過程中,用1.4837Nb材料取代A3K材料時,設計數模不能照搬原供數模,應重新設計蝸殼關鍵結構以降低應變開裂風險。

圖11 不同材料蝸殼Δεeq

4.2 優化設計

其次,研究實際生產件外形差異。進口件和國產件在經過掃描后得到的實際外形數模基本一致,當關注分叉口附近位置時,發現兩者存在差異。圖12示出進口件外形,從進口件表面挖去補丁后則變成國產件外形。也就是說,國產件在開裂位置附近稍顯薄弱,補丁的最大厚度約1.5 mm。通過對比實物質量,發現國產件比進口件輕了3.2%。

圖12 蝸殼實物掃描結果

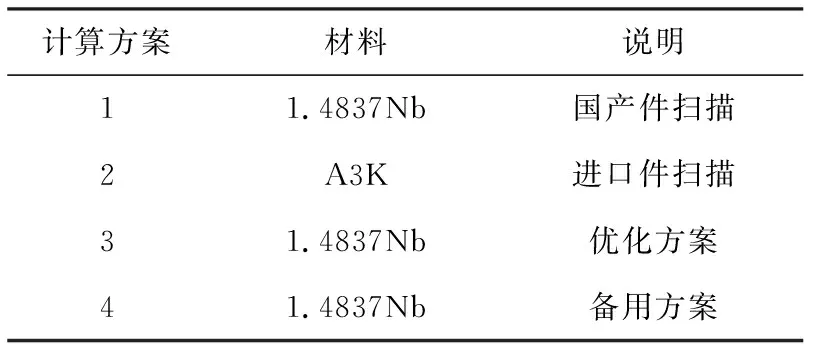

在上述基礎上,對表2所示計算方案作進一步仿真研究。方案1和方案2分別為國產件和進口件實際成型后外形數模,方案1在GETC試驗中失效,方案2在GETC試驗中有效。為改進國產蝸殼方案,本研究提出了方案3,其形狀參考方案2,但增加了工藝考量,增大并優化位置1, 2, 3附近厚度和過渡圓角等。方案4在方案3基礎上再增大并優化應力集中位置4, 5附近厚度和過渡圓角,將方案3和4的局部最大厚度修改到4.5 mm。

表2 計算方案

由FEA分析得到圖13所示結果。圖中,橫軸為關注位置,縱軸為相對于方案1(失效件)Δεeq的比值,此時方案1本身的比值為1,其位置1~5的計算Δεeq絕對值分別為0.29%,0.21%,0.16%,0.20%,0.17%。Δεeq比值越大,開裂風險越大,Δεeq比值大于1意味著開裂風險大于方案1。經過優化后,方案3和4都有顯著改善。其中方案3Δεeq值比方案1(即開裂蝸殼)在2, 3, 4, 5位置分別減少37%, 20%, 36%, 15%,但在位置1的開裂風險會增大,其Δεeq增加了11%。由于實際位置1并未發生開裂,認為該位置實際風險較低,同時由于方案3在位置2的Δεeq也遠低于進口蝸殼(方案2),決定將計算方案3作為優化方案投入試驗驗證。此時優化方案3在開裂位置2的計算Δεeq值從優化前的0.21% 降低到了0.13%, 同時低于進口蝸殼的0.19%。

圖13 各方案分析結果

此外,方案4相對方案3在位置4和位置5雖有增厚加強措施,但計算結果表明在位置3和4反而開裂風險增大,而在位置1有明顯改善,因此將方案4保留為備選方案,作為方案3位置1一旦發生開裂時的應對措施。

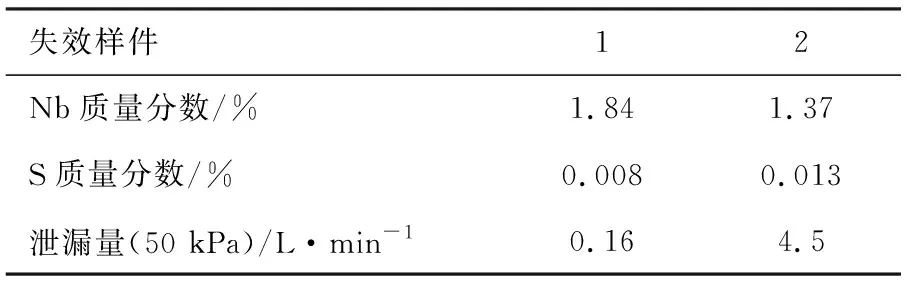

4.3 材料成分控制

在材料方面,Nb可以增強延展性,S使材料產生熱脆性,降低材料的延展性和韌性[21]。通過對表3所示的兩件失效試驗蝸殼的材料成分采樣檢查及通過蝸殼裂紋的高壓氣體泄漏測試結果分析對比,發現適當增加Nb含量,降低S含量,對防止開裂有幫助,尤其增加Nb含量效果更明顯,這里泄漏量表征了開裂的嚴重程度。因此國產件生產時,控制Nb含量在上限值附近,同時在保證機加工性前提下盡量降低S含量。在優化蝸殼生產時,要求控制Nb含量從標準1.3%~1.7%改為1.5%~1.7%,控制S含量從標準0.03%Max改為0.015%Max。

表3 失效蝸殼分析結果

4.4 試驗結果

在經過上述結構優化和材料成分控制后,優化后國產蝸殼(表2中方案3)耐熱機械疲勞強度得到了提升,實物比進口蝸殼約重了0.8%。對優化后蝸殼進行了新一輪GETC試驗,一次通過了3個樣件的試驗驗證,試驗后拆解樣件上未發現任何開裂泄漏現象。圖14示出了試驗后其中一個蝸殼分叉口位置外觀,表面光滑無任何裂紋。

圖14 優化方案的耐久試驗結果

5 結論

本研究提出的優化設計方案通過了指定耐久試驗,并在核心產品上得到了推廣應用。通過本研究,積累了解決蝸殼開裂問題的工程經驗和數據庫,為后續開發提供了有力的實用方法。

a) 進口A3K蝸殼材料比1.4837Nb具有更好的耐熱強度特性,選用1.4837Nb替代A3K材料時,需進一步優化蝸殼的設計方案,以降低開裂風險;

b) 流固耦合仿真和熱疲勞解析方法能較好預測蝸殼熱疲勞開裂傾向,循環周期的當量應變變化幅度Δεeq>0.16%,可相對評判蝸殼開裂風險,通過結構優化減小Δεeq可避免開裂發生;應該看到,實際工況變化遠比仿真模型復雜,試驗運行中還有振動影響,仿真計算結果還難以絕對判定開裂是否發生,需要進一步研究和精確定義開裂量化指標;

c) 對于蝸殼開裂風險較高位置處,應使其局部厚度不低于4.0 mm,同時對周邊關聯結構作同步優化(不只是簡單材料堆積)以控制開裂風險。實際上,結構設計優化就是控制應變幅度Δεeq峰值,使開裂風險較高位置Δεeq值降低,允許安全區域Δεeq值適當上升,得到不同位置之間開裂風險轉移的妥協。

致謝

在研究過程中,得到了上汽技術中心發動機部平銀生總監等領導和質保部同事,以及日本三菱增壓器公司的大力支持和幫助;上海菱重增壓器公司,常州中車汽車零部件公司給予了熱情合作和支援。在整個團隊的共同努力下,產品研發過程中出現的國產渦輪蝸殼開裂泄漏問題得到了圓滿解決,在此一并致謝。