氣動汽車減壓裝置能耗及流場分析

王三武,夏德印,王華奧,鄒琳,金華勝

(武漢理工大學機電工程學院,湖北 武漢 430070)

氣動汽車是一種新型無污染綠色汽車。法國的MDI公司已經研制出自行設計的以壓縮空氣為動力的氣動汽車樣機,Lin LIU,Xiaoli YU等[1]也探究了氣動汽車的可行性,均說明了氣動汽車的可行性及其優勢。但不可否認的是氣動汽車還有很多自身的缺點需要克服,如氣動汽車減壓過程氣體可用能損失過大是制約氣動汽車發展的重要因素之一。

很多學者對高壓氣動減壓裝置進行了設計、改進及能耗分析等研究。何為、吳玉庭等[2]采用有效能分析法對如何降低氣動汽車減壓過程的能耗等進行了分析,得到氣動汽車各種能效損失中減壓裝置引起的可用能損耗占有的比例最大的結論。張遠深、宋有明等[3]對氫能源動力汽車的高壓氣動減壓閥進行了結構優化及特性分析,通過對減壓閥的各個主要部件進行分析,優化了該閥的結構,設計了一種動態性能良好的新型高壓氣動減壓閥。賈光政等[4]研制了應用于氣動汽車的高壓氣體容積減壓裝置,介紹了該裝置的組成和工作原理并進行了實驗研究,證明了該高壓氣動容積減壓裝置具有良好的減壓、穩壓效果。丁衛華、劉昊等[5]應用可用能分析方法,對氣動汽車動力系統主要環節的可用能消耗進行了分析,仿真計算結果表明,節流減壓可用能損耗約占各環節能耗值的50%。周杰、王建華[6]對氣體從高壓氣瓶到做功排出的整個過程進行了研究。訚耀保、陳潔萍等[7]分析了車載超高壓氣動減壓閥的工作機理、基本特性及其影響因素。訚耀保、沈力等[8]采用計算流體動力學方法并利用Gambit及Fluent軟件對某氫能源汽車兩級高壓氣動減壓閥進行了流場分析。

國內外很多學者對氣動汽車減壓裝置做功過程中的能耗和流場進行了分析,但是針對減壓裝置能耗過大和流場穩定性不高等方面的改進研究較少。本研究在前人研究的基礎上進行了更加全面深入的研究,對目前氣動汽車上比較常用的節流減壓裝置進行能耗分析,設計了新型容積式減壓裝置,對此減壓裝置的能量損耗和節流減壓作了對比,提出了二級容積減壓裝置,并對節流減壓和二級容積減壓裝置進行了流場分析。

1 節流減壓裝置能耗與流場分析

1.1 能耗分析

1.1.1可用能損耗數值計算

氣動汽車一般常用的減壓方式是利用減壓閥等節流元件使高壓氣體在流動過程中與節流口產生摩擦以消耗氣體能量來實現減壓,這種減壓方式稱為節流減壓。這種減壓方式會發生不可逆轉的壓力損失,在節流減壓過程中流體和外界環境交換的熱量很少,一般視為絕熱節流減壓。所以節流減壓過程中不可避免地會造成可用能損耗[9]。

經過節流減壓的高壓氣體的可用能損耗為

(1)

式中:R為氣體常數;T0為環境溫度;p1為初始壓力;p2為終止壓力。

則任意狀態(p1,T1)的高壓氣體在(p0,T0)的環境狀態下,可以完全用來做功的總的可用能為

(2)

式中:T1為初始溫度;p0為環境壓力;k為氣體多變指數。

高壓氣體節流減壓過程可用能損失百分比為

(3)

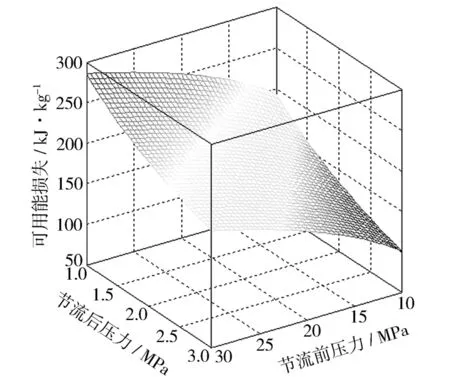

1.1.2可用能損耗仿真分析

在上述數學模型的基礎上,設定環境溫度為293 K,壓力為0.101 MPa,在數學分析軟件Simulink中分別對節流前壓力p1為10 MPa,20 MPa,30 MPa,節流后壓力p2為1~3 MPa的高壓氣體節流減壓可用能損耗進行仿真[10],結果見圖1和圖2。

圖1 節流減壓過程氣體可用能損失隨節流前后壓力的變化

圖2 節流減壓過程單位質量氣體可用能損失百分比

從圖1中可以看出,對于不同氣源壓力的氣體,隨著節流后壓力的減小,單位質量的氣體損失的可用能會增加,氣源壓力越高,節流前后氣體壓差越大,則可用能損失越嚴重。從圖2中可以看出,在節流后相同氣體壓力的情況下,節流前壓力越低,氣體的可用能損耗就越低。

由上述研究可知:當氣動汽車節流前后壓力分別設置為30 MPa,3 MPa時,氣體可用能損耗依然高達40%,雖然可以通過降低氣源壓力值來減小氣體的可用能損耗,但是降低氣源壓力值的同時氣源可用能的總值也將降低,這將嚴重降低氣動汽車的續航能力,因此急需設計一種新的減壓系統來解決目前的難題。

1.2 流場分析

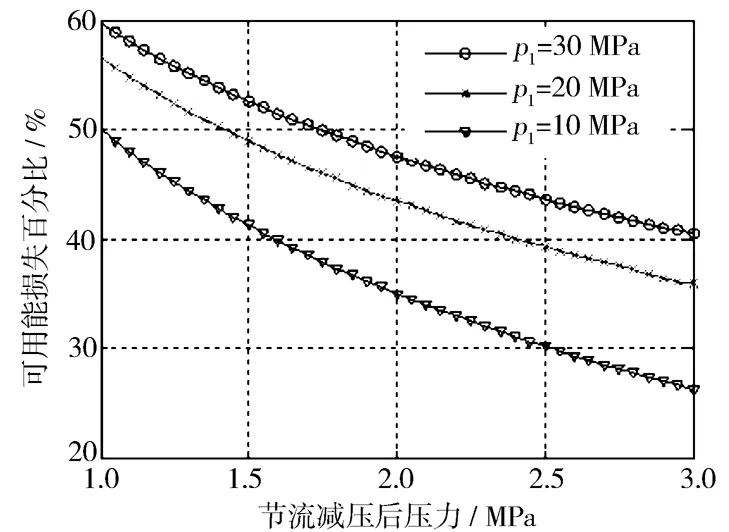

1.2.1網格劃分及參數選擇

對閥體流動區域的幾何結構作了適當的去圓角和倒角處理后,在FLUENT前處理軟件ICEM中進行了網格劃分,整體網格采用四面體網格,為保證仿真結果的準確性,對閥芯處進行了網格加密處理并設置了邊界層網格,網格數量大約4×106,網格劃分如圖3所示。

圖3 節流減壓閥網格劃分

為了使仿真保持較高的精度,計算模型選擇標準κ-ε模型,模擬仿真算法選擇SIMPLE算法,流場仿真過程采用有限體積法。在三維條件下對節流減壓閥內流動狀況進行仿真分析,其中入口邊界條件設定為壓力入口(pressure-inlet),入口壓力設定為30 MPa,出口邊界條件為壓力出口(pressure-outlet),出口壓力設定為3 MPa,其余減壓閥外輪廓及閥芯閥桿面為壁面(wall)。

1.2.2仿真結果分析

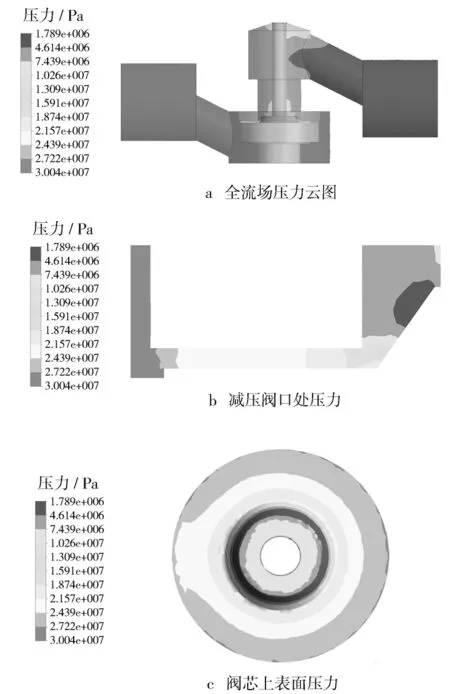

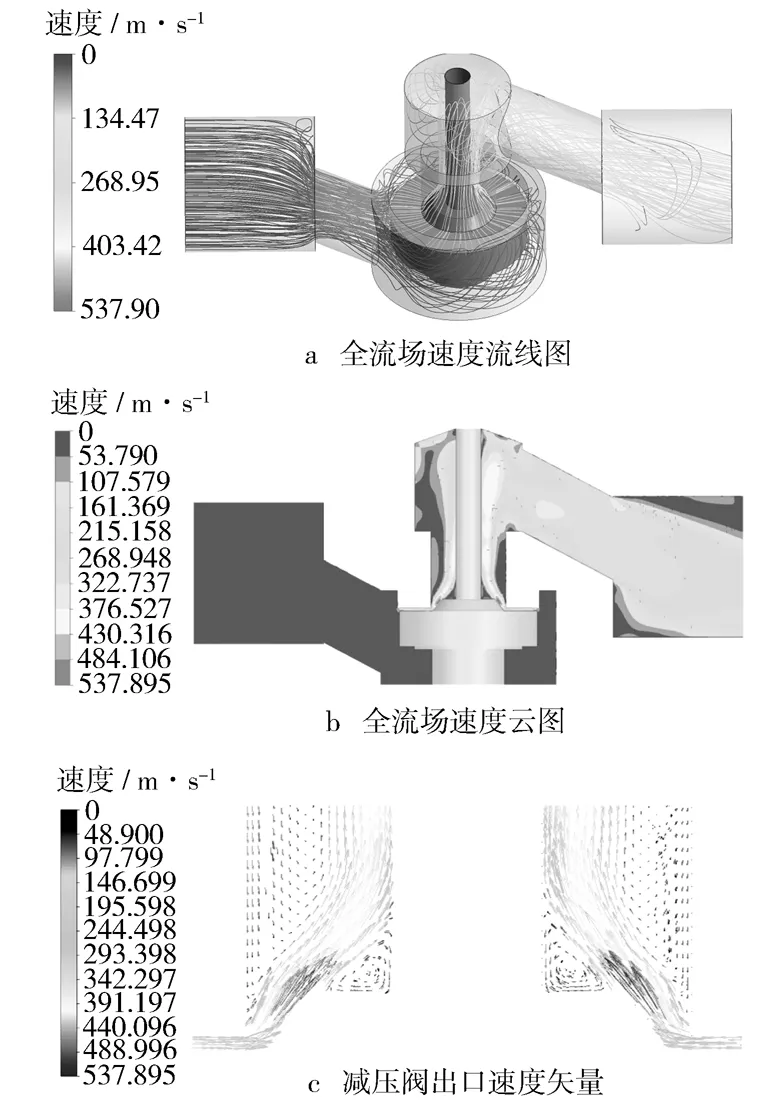

圖4示出減壓閥內部流場壓力分布。從圖4a可以看出,高壓腔氣體壓力基本穩定在30 MPa,低壓腔上游的壓力穩定在4~6 MPa,但中部流速降低,存在湍動能耗散,使得低壓腔出口處壓力基本穩定在3 MPa;從圖4b可以看出,減壓口處壓力呈現階梯型的降低趨勢;從圖4c可以看出,減壓閥低壓腔從上游到下游基本呈現壓力降低的趨勢,閥芯上表面錐度位置受壓基本在3 MPa左右。由流場壓力分布圖可以看出:在此工況下,減壓閥低壓腔能輸出穩定壓力值,且壓力分布趨勢基本滿足預期效果。

圖4 減壓閥內流道壓力分布

圖5示出減壓閥內部流場速度分布。從圖5a可以看出,高壓腔氣體流線基本能均勻充滿減壓閥內流道,閥口處流線較稀疏,節流效果較明顯。從圖5b可以看出,整體速度流場分為三個階段,高壓腔內氣體流速基本穩定在30 m/s左右,為亞音速狀態,在節流口后2~4 mm處氣體流速達到537 m/s,為超音速狀態,此后沿著閥桿速度逐漸下降,出口處最大流速為260 m/s,為跨音速狀態。從圖5c可以看出,在閥芯上端面出現了漩渦,主要原因是由于閥芯錐面過渡為平面時氣流方向不改變引起的,但是該漩渦并不影響壓力的穩定輸出。

圖5 減壓閥內流場速度分布

綜合上述節流減壓流場分析可知,節流減壓過程較穩定,壓力輸出穩定,節流效果明顯。

2 容積減壓裝置能耗分析

2.1 裝置介紹

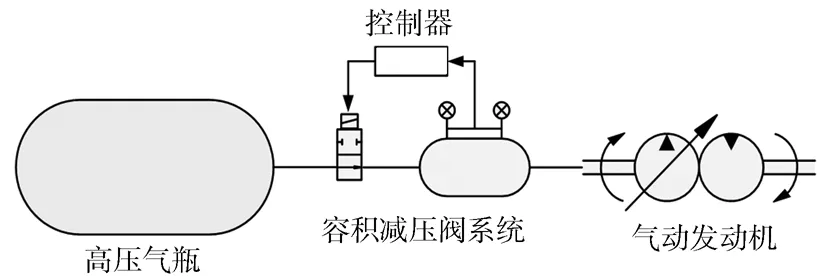

容積式減壓裝置在氣動汽車氣動系統中的作用如圖6所示,容積式減壓主要有定容積式和變容積式兩大類。本研究主要針對定容積式減壓裝置進行。

圖6 容積式減壓裝置在氣動系統中的應用

2.2 數值計算

經過容積減壓的高壓氣體的可用能損耗為

(4)

式中:cp為氣體比定壓熱容;T0為環境溫度;T1為初始溫度;k為氣體多變指數;Z為氣體壓縮因子;R為氣體常數;p1為初始壓力;p2為終態壓力。

任意狀態(p1,T1)的高壓氣體在(p0,T0)的環境狀態下,可以完全用來做功的總可用能為

(5)

式中:R為氣體常數;k為氣體多變指數;T0為環境溫度;T1為初始溫度;p0為環境壓力;p1為初始壓力。

高壓氣體容積減壓過程可用能的損耗比例為

(6)

2.3 仿真分析

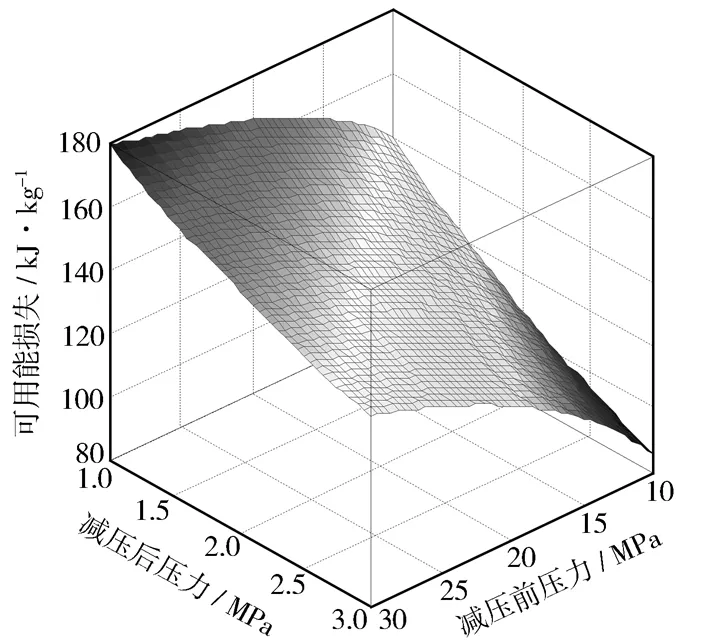

在上述數學模型的基礎上,設定環境溫度為293 K,壓力為0.101 MPa,在數學分析軟件Simulink中分別對節流前壓力為10 MPa,20 MPa,30 MPa,節流后壓力為1~3 MPa的高壓氣體容積式減壓可用能損耗進行仿真,結果如圖7和圖8所示。

從圖7中可以看出,對于不同氣源壓力的氣體,隨著減壓后壓力的減小,單位質量氣體損耗的可用能會增加,氣源壓力越高,減壓前后氣體壓差越大,則可用能損耗越嚴重。從圖8中可以看出,容積式減壓和節流式減壓相比單位氣體可用能損耗率減少了6%~22%。同一氣源壓力下,減壓后壓力越低,容積式減壓相對節流式減壓節能效果越好。

圖7 容積式減壓可用能損耗隨減壓前后壓力值的變化

3 兩級容積式減壓流動分析

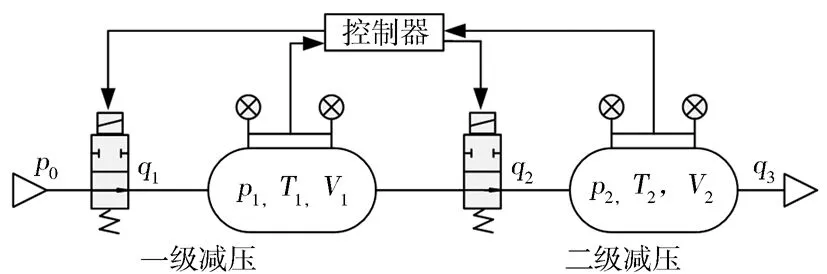

3.1 減壓原理

圖9示出兩級容積減壓系統原理。每級減壓裝置分別由一個高頻電磁閥和一個減壓氣罐構成,兩級減壓裝置串聯在一起,分別將各自氣體狀態反饋給控制器完成減壓控制。圖中p0為氣源壓力,q1,q2和q3分別為一、二級減壓氣罐入口和二級減壓出口氣體的質量流量,T1和T2分別為兩級減壓氣罐內氣體的溫度,V1和V2分別為兩級減壓氣罐的容積。兩級減壓裝置中的減壓過程均受控制器控制,各自完成同時充放氣和只有放氣兩個過程的交替,實現減壓。

圖9 兩級容積減壓系統原理

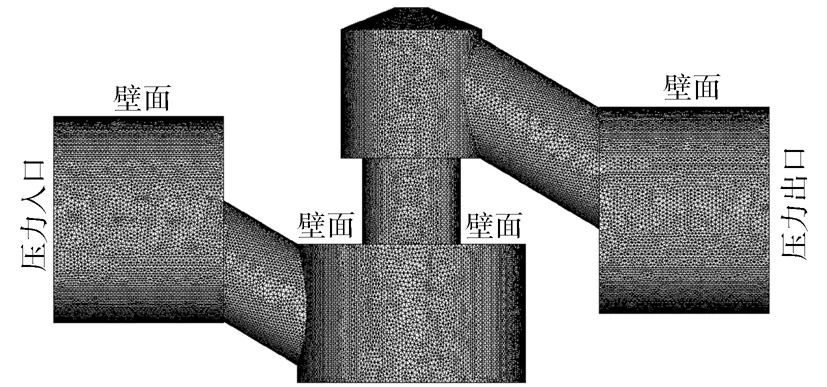

3.2 流場分析

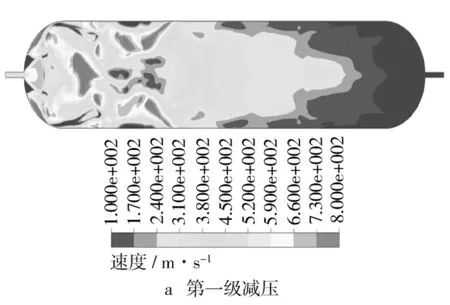

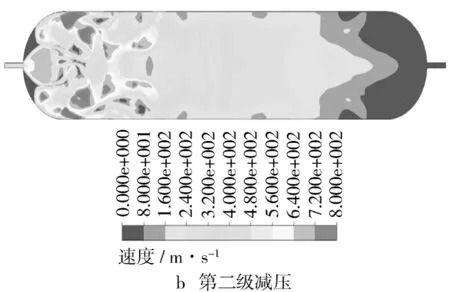

容積式減壓利用高壓氣體膨脹減壓,采用流體仿真軟件FLUENT對兩級容積式減壓過程進行CFD仿真分析,目的在于探究減壓腔內部氣體流動結構分布,探明其減壓機理。

由于減壓過程屬于高壓超音速流動,流動過程設置為可壓縮流動,即選擇密度求解器,計算模型采用大渦模擬模型,仿真算法選擇SIMPLE算法,流場仿真過程采用有限體積法,采用結構化網格并使其滿足y+條件,網格數量設定為5×106左右,流動過程求解質量、動量及能量方程。兩級減壓過程邊界條件均設定入口邊界為壓力入口(pressure-inlet),其余邊設定為壁面(wall),一級減壓入口壓力20 MPa,初始壓力為大氣壓,當瓶內平均壓力達到8 MPa,入口關閉。二級減壓入口壓力為8 MPa,初始壓力為大氣壓,當瓶內平均壓力達到3 MPa時入口關閉。

氣瓶內壓力分別達到8 MPa和3 MPa時速度分布如圖10所示。對比圖10a、圖10b發現,高壓緩沖較劇烈,因此噴射段越短,瓶內上游速度分布越紊亂,形成碎渦越多。雖然低壓減壓相比高壓減壓入口噴射更長,但瓶內中下游氣體流速更加均勻,速度梯度變化較小。

圖10 兩級減壓入口關閉前一刻速度云圖

氣瓶內壓力分別達到8 MPa和3 MPa時的壓力分布如圖11所示。對比圖11a、圖11b發現,由于二級減壓入口壓力較低,其下游速度變化梯度較小,引起的湍流強度較小,因此二級減壓下游壓力變化梯度小。

通過對氣源壓力為20 MPa的兩級減壓過程進行流動仿真,發現第二級相對于第一級減壓容器內氣體壓力場及速度場分布更均勻,減壓過程更加穩定。

4 結論

a) 對節流減壓裝置在氣動汽車上的應用作了能耗分析,發現節流式減壓的可用能損失高達27%~59%,且出口壓力越低,可用能損失越大,在30 MPa的氣源壓力和3 MPa的出口壓力最常用工況下,能量損耗高達40%,能耗偏大;

b) 節流減壓過程較穩定,能穩定輸出壓力,節流效果明顯;

c) 容積式減壓能耗損失相對于節流減壓減少了6%~22%,改進效果明顯;

d) 對于兩級容積減壓,第二級相對于第一級減壓容器內氣體壓力場及速度場分布更均勻,減壓過程更加穩定。