平臺管理助推LCM良率提升的方法研究

合肥京東方光電科技有限公司 李林杰 金 瓊 陳 浩 劉園園

一、背景與目的

公司轉型期間,新產品數量增多,生產問題同時增多,管理者不能對整體情況再進行有效的掌控,部分不良分析組織在內部管理上已經轉變為分組式的產品良率管理。但是由于分析組織之間又跨組織,而且分組式管理的水平又參差不齊,導致產品良率提升沒有了主導者,組織之間協同作業差,分析組織的管理者也不能及時掌控產品的實際問題。此種情況下,如何整合公司各個部門資源一起努力以達到良率的健康指標呢?怎樣才能使大家都參與到良率提升中來呢?

轉型期間,B公司的良率Issue的處理流程類似于七步法問題解決,流程大致可以概括為:發現異常–成立小組-異常分析–臨時措施–風險評估–根因確認–長期措施–預防措施。可以看出整體良率提升沒有人負責,良率波動無人分析,異常不良觸發后,整合領導隨便指派一個人對應分析改善。造成異常不良分析緩慢,良率提升周期長,Loss損失大等問題。

本文主要研究平臺如何將各個部門聯合起來組建“良率提升小組”,以平臺的制度模式快速提升良率。

二、平臺良率提升策略及實施

(一)基本概念

1.良品率的定義

良品率是指產線上,最終通過測試的良品數量占投入材料理論生產出的數量的比例。簡單來說,良品率=產出OK數量/總體投入數量。同樣的,不良品率=產出NG數量/總體投入數量。目前產品良率&工廠良率統一按照Cum Yield=Array良品率*Cell良品率*ET良品率*MDL良品率的方式計算。例如:Array段投入100sh glass,產出98sh OK glass,NG 2sh glass,那么Array良品率=98/100=98%,同樣的方法可以算出各段的良率。

2.平臺

平臺通常引申指供人們舒展才能的舞臺或指進行某項工作所需要的環境或條件。

(二)LCM生產測試流程現狀

Array(陣列) →Array Test →Cell(對合) →Cell test →MDL(模塊)→MDL Test→QA,模組產品的每個panel會有個panel ID,出現異常不良可追溯至問題源。

(三)平臺驅動提升良率組織模式確立

1.確定小組運行模式—團隊合作法

什么是團隊合作法?團隊合作指的是一群有能力,有信念的人在特定的團隊中,為了一個共同的目標相互支持合作奮斗的過程。它可以調動團隊成員的所有資源和才智,并且會自動地驅除所有不和諧和不公正現象,同時會給予那些誠心、大公無私的奉獻者適當的回報。這些團隊人員不僅服從組織領導分配的任務同時也分擔小組良率提升的任務。良率提升小組首先以團隊合作法的原則,找尋提升各產品良率的組織團隊。

由各分廠整合的部長指定ACCM的PL及PM,從而構架ACCM的良率提升團隊。然后在公司的公告欄公示,便于各部門快速找到責任團隊。團隊需克服挑戰,向著綜合良率95%的新標桿邁進。

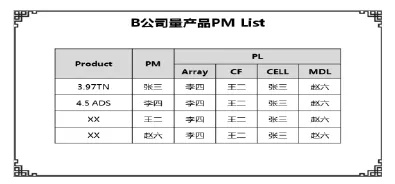

圖1 量產品PM List

一個專門負責良品率管理的團隊稱為“產品良率提升小組”,在這個團隊里,來自各個部門的每位成員扮演不同的角色,卻都有著同一個目標,就是提高產品良率。PM是整個良率提升小組的的目標牽引著和規范制定者,同時負責check并推進各項工作的推進進度,對產品良率整體負責,每天跟進不良分析改善進展,并對產生不良的原因進行數據分析和部門分類,是整合各個部門一起推動良率提升的協調人;Array PL是array相關良率指標的負責人,對Array段良率問題第一時間做響應,調查分析產生不良的原因并制定出相應的糾正措施和預防措施;CF&Cell&MDL PL的工作方式同Array PL。

產品良率提升團隊組建后,由PM匯總良率問題點并分類到各不良攻堅小組或責任科室。

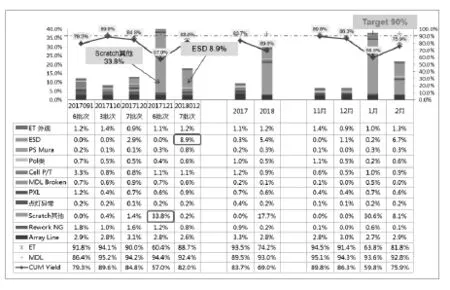

例如分類頑固性不良PT及特異性不良等。一般頑固性不良PT為各產品提升的通病,不是一款產品特有的,由各工廠設置的PT攻堅小組專門對應。PM主導產品風險量產及量產后良率爬坡,制定良率提升計劃,并整理《批次性良率提升進展報告》(見圖2)。

2.確定良率提升目標,推動批次良率提升

運用對標機制,找相似產品良率對標,找到快速提升點,量產PM首先收集從Array到MDL各段良率及不良明細,將同類別的不良歸類,然后對標本工廠做的好的同尺寸同分辨率的產品的良率,確定第一步的改善目標,有了目標之后將責任科室人員或小組召集到一起,研究制定測試&改善方向。PM拉動ACCM的PL制定良率提升計劃,分成根因改善類、臨時措施修復、產品限度簽訂等方向,各工廠PL密切配合產品PM,積極拉動各自工廠的資源,為良率提升做貢獻。達成第一步目標后,再次對標集團或者業界內做的最好的產品的良率,找出差異后再次改善。

主導產品批次性不良解析,異常品處理及限度,規格修訂。

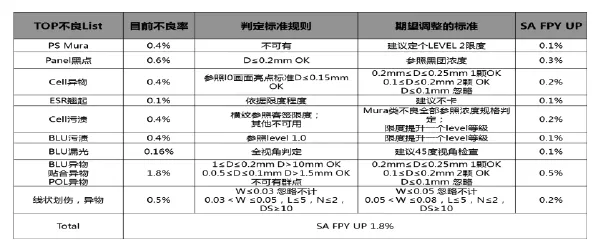

基于現有的不良限度、不良率、客戶端表現,同客戶再次協商限度放寬(見圖3)。

協助CS推進客戶端問題點對應,主導工廠問題點改善推進。

圖2 批次性良率提升報告

圖3 規格修訂review

3.改善文化建設

設立提案催化制度,由Array、CF、Cell、Module及品質的6位提案催化師將工廠的技術、制造及品質部門牽引參與到良率提升中來,培養提升良率的積極性。那么什么是原因積極性呢?在豐田這樣的優秀企業,員工的積極性是用“改善提案或創造發明的數量”來評價的,就是員工付出智慧的行動。鼓勵每位員工通過自己的思考,優化目前的不合理問題,例如優化作業指導書的作業手法,檢查作業指導書的檢查角度等。將大項目拆解細化成基本的小項目,從現場、現物、現實出發,發現不合理,改善不合理,實現自我價值。無論職位高低,無論部門出身,只要是有改進良率的好點子,就可以以提案的形式,提交到催化師的手中。

4.建立激勵制度

激勵對良率提升和品質體系優化有貢獻的人,激勵制度可分物質激勵、表彰激勵、目標激勵、榜樣激勵等,每季度平臺會對提案進行評審,然后選出優秀提案進行表彰,同時會進行公司內部的優秀案例的及優秀個人宣傳,鼓勵其他人員以他們為榜樣,提出更優秀的提案。年終時核算BOM收益,對提案進行物質激勵。以此增強員工改善的熱情,進而催化全員改善。

三、平臺策略實施成果和評價

平臺推動改善自2016年實施以來已有2年多時間,總體提升有4%,大大的提高了工廠產品良率,降低了生產Loss,提高了產品出貨品質。

制度改進策略的實施成果:

產品PM制,就是產品有專人負責,且每個產品都有一個團隊來支持PM的良率推進。所有人都明確各自的任務,不僅完成自己負責的本職工作,同時大家有一個共同的目標,提升良率至95%。產品良率提升小組由PM串聯在一起形成一個整體,從不良發生,解析不良,改善措施到閉環措施等方面,一起共同面對良率提升中的各種問題,把握良率的提升趨勢。每周早上由PM整理分析該產品的良率現狀及需要推進的問題點,然后ACCM的PL進行頭腦風暴,提出改善措施(包括臨時措施、限度簽訂及根因改善),然后確定PL去推動改善。如果需要跨部門合作或者短期內無法實現的措施,由PM負責將問題升級,反饋給對應的部長推動改善。

2016年第一年期待平臺管理良率提升后,整體良率提升了1%,2017年平臺驅動第二年管理已漸入佳境,整體良率提升3%。從產品總良率上,生產流程不合理導致的不良率數量上,質量異常事件數量上,以及新產品首次量產上都有顯著的提高和改進。

在實施平臺驅動一年半的時間里,共收到提案483件,實現年BOM收益2億多人民幣。提案制度給公司的每一位參與者一個良率改進項目提供了一個良好的平臺。平臺致力于打造員工自我價值展示平臺,將在這條道路上做更多的嘗試。

頑固性不良圍繞“目標管理”,“全員參與”,“合作共贏”三個方面展開,在平臺的作用下改善顯著。

四、總結

(一)創新性提出了平臺管理的量產PM制

在不打破現有組織架構的前提下,提出量產PM制,讓所有產品都有專門的人負責提升。并以定期會議的方式review良率問題點,提出問題點的改善方向及訴求事項,拉動ACCM的整合發力,推動各工廠的問題閉環,修訂規格。以平臺驅動的方式打破部門墻,將ACCM擰成一股繩,沖擊黃金良率95%的目標。

(二)設立平臺提案制度,激發全員改善熱情

設立ACCMQ工廠的催化師崗位,在生產現場出發,關注改善細小、基本問題,例如一個檢查角度,項目部分大小都是一個IAM,鼓勵細小改善,聚沙成塔,并進行季度、半年度等激勵,激發全員改善熱情。

總的來說,平臺驅動的提升策略在我們公司的良率改進的應用過程中的作用是顯著的。平臺驅動不僅僅改進了良品率,提升了產品質量,提高了工作效率,節省了人力成本,縮短了產品周期,同時實現了降低生產總成本,增加了工廠收益的目的。