液壓轉(zhuǎn)向系統(tǒng)共振異響優(yōu)化設(shè)計(jì)

傅麗華

(江鈴控股有限公司開(kāi)發(fā)中心底盤(pán)部 330000)

隨著科學(xué)技術(shù)和汽車(chē)行業(yè)的快速發(fā)展,人們對(duì)汽車(chē)駕駛舒適性要求越來(lái)越高。轉(zhuǎn)向系統(tǒng)是汽車(chē)重要組成部分,不再只是為駕駛員提供基本轉(zhuǎn)向功能,轉(zhuǎn)向的操縱穩(wěn)定性和NVH性能越來(lái)越受關(guān)注。液壓轉(zhuǎn)向系統(tǒng)的匹配,是轉(zhuǎn)向系統(tǒng)開(kāi)發(fā)的重點(diǎn)和難點(diǎn),不僅要兼顧轉(zhuǎn)向的感受,還要考慮轉(zhuǎn)向NVH性能[1]。本文針對(duì)某車(chē)型在D擋原地轉(zhuǎn)動(dòng)方向盤(pán)到特定位置,出現(xiàn)共振異響原因的剖析,對(duì)轉(zhuǎn)向系統(tǒng)匹配進(jìn)行優(yōu)化設(shè)計(jì)。

1 轉(zhuǎn)向系統(tǒng)共振異響原因分析

1.1 原地轉(zhuǎn)動(dòng)方向盤(pán)共振異響現(xiàn)象

車(chē)輛原地怠速時(shí),從中間位置向左轉(zhuǎn)動(dòng)方向盤(pán)或向右轉(zhuǎn)動(dòng)方向盤(pán)約1圈位置,出現(xiàn)類(lèi)似“嗡嗡”異響聲。向左轉(zhuǎn)動(dòng)方向盤(pán)出現(xiàn)概率居多,D擋容易出現(xiàn),P擋較難出現(xiàn),且方向盤(pán)伴隨有振動(dòng)感。

1.2 原地轉(zhuǎn)動(dòng)方向盤(pán)共振異響原因分析

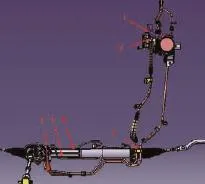

對(duì)實(shí)車(chē)故障現(xiàn)象確認(rèn),在出現(xiàn)共振異響時(shí),轉(zhuǎn)向機(jī)自身上的長(zhǎng)、短硬油管和轉(zhuǎn)向機(jī)與高壓油管連接處的油管出現(xiàn)振動(dòng),靠近轉(zhuǎn)向機(jī)進(jìn)油口的高壓油管振動(dòng)尤其明顯,初步確定此處為發(fā)生振動(dòng)的位置。根據(jù)振動(dòng)位置及液壓轉(zhuǎn)向系統(tǒng)助力原理,在故障車(chē)的轉(zhuǎn)向泵出油位置、轉(zhuǎn)向高壓油管和轉(zhuǎn)向機(jī)自身的長(zhǎng)、短油管處分別布置傳感器,掛入P擋和D擋時(shí),原地轉(zhuǎn)動(dòng)方向盤(pán)進(jìn)行振動(dòng)和噪聲測(cè)試,布置傳感器位置如圖1所示。

圖1 布置傳感器位置圖

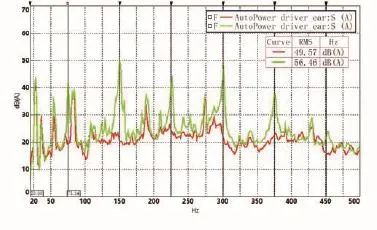

在車(chē)輛空調(diào)壓縮機(jī)開(kāi)啟的情況下,掛入P擋時(shí)噪聲為49.57 dB(A),無(wú)噪聲;在D擋時(shí)噪聲為56.46 dB(A),出現(xiàn)噪聲。

表1 各位置振動(dòng)RMS值D擋位與P擋位倍數(shù)關(guān)系

從測(cè)試結(jié)果可以看出,在P擋和D擋時(shí),轉(zhuǎn)向泵出油管、高壓管第1段和高壓管第2段變化相對(duì)較小,D擋時(shí)轉(zhuǎn)向機(jī)長(zhǎng)、短油管和高壓管第3段有明顯振動(dòng),其中靠近轉(zhuǎn)向機(jī)進(jìn)油口的高壓管第3段(液體流動(dòng)方向)的振動(dòng)變化最大(表1)。

對(duì)P擋和D擋噪聲頻譜進(jìn)行分析(圖2),發(fā)現(xiàn)引起異響的頻率為75.14 Hz(一階)及其倍頻,其中150.24 Hz(二階)噪聲最大。圖中綠色為D擋,紅色為P擋。

圖2 P擋和D擋噪聲頻譜

對(duì)故障車(chē)在D擋出現(xiàn)故障時(shí)進(jìn)行系統(tǒng)油壓測(cè)試,分別在轉(zhuǎn)向泵出油口和高壓油管第3段布置傳感器。故障出現(xiàn)時(shí)高壓油管第3段壓力出現(xiàn)明顯波動(dòng),但轉(zhuǎn)向泵出油口波動(dòng)不明顯(圖3)。圖中藍(lán)色為轉(zhuǎn)向泵出油口,紫色為高壓油管第3段。

圖3 D擋出現(xiàn)故障時(shí)的系統(tǒng)油壓測(cè)試

1.3 對(duì)上述測(cè)試進(jìn)行分析

(1)根據(jù)振動(dòng)及油壓測(cè)試分析發(fā)現(xiàn),轉(zhuǎn)向共振異響出現(xiàn)時(shí),轉(zhuǎn)向機(jī)進(jìn)油壓力波動(dòng)較大,且伴隨著油壓的波動(dòng)而出現(xiàn)轉(zhuǎn)向共振異響。

(2)結(jié)合頻譜分析,出現(xiàn)異響時(shí)振動(dòng)的頻率與車(chē)內(nèi)噪聲的頻率是吻合的,基本判定原因?yàn)檗D(zhuǎn)向機(jī)內(nèi)部與轉(zhuǎn)向機(jī)進(jìn)油口高壓管油液的激勵(lì)沖擊,引起的壓力波動(dòng)變化,且D擋比P擋明顯。

2 對(duì)策驗(yàn)證方案實(shí)施

通過(guò)測(cè)試分析基本鎖定原因,從轉(zhuǎn)向系統(tǒng)內(nèi)部激勵(lì)的源頭及油管匹配方面進(jìn)行優(yōu)化,結(jié)合實(shí)車(chē)驗(yàn)證來(lái)尋求最優(yōu)的方案。

2.1 轉(zhuǎn)向機(jī)油管直徑加粗

直徑由6.35 mm改為8.00 mm,油管走形進(jìn)行優(yōu)化,將改進(jìn)件更換到故障車(chē)驗(yàn)證,改善不明顯。將硬管改為軟管,在故障車(chē)上驗(yàn)證有明顯改善,但工藝及布置上不可行。

2.2 對(duì)轉(zhuǎn)向高壓管總成進(jìn)行優(yōu)化

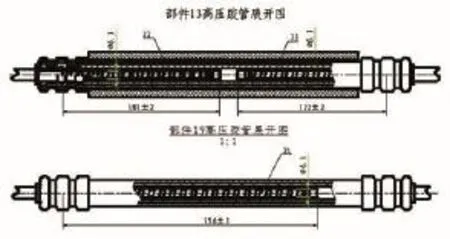

轉(zhuǎn)向高壓油管總成有2段高壓軟管,將第1段的高壓油管內(nèi)部前段降噪芯和第2段高壓油管降噪芯分別加長(zhǎng)20.00 mm(圖4),在故障車(chē)上驗(yàn)證,有明顯改善,出現(xiàn)振動(dòng)頻率降低。

圖4 改進(jìn)方案

2.3 增大轉(zhuǎn)向機(jī)閥芯和閥套的阻尼

閥芯和閥套之間由單阻尼結(jié)構(gòu)改為雙阻尼結(jié)構(gòu)(圖5),轉(zhuǎn)向軸閥芯上設(shè)計(jì)1個(gè)底槽,閥套與閥芯底槽之間依次裝配1個(gè)聚四氟乙烯環(huán)和1個(gè)O形圈。閥套、聚四氟乙烯環(huán)、O形圈及閥芯底槽之間均采用過(guò)盈配合,以增大轉(zhuǎn)向軸閥芯與閥套的阻尼,抑制轉(zhuǎn)向系統(tǒng)油液壓力波動(dòng)引起的振動(dòng)。在故障車(chē)上更換改進(jìn)后的轉(zhuǎn)向機(jī)進(jìn)行驗(yàn)證,有明顯改善,振動(dòng)出現(xiàn)頻率降低。同時(shí)結(jié)合2.2中優(yōu)化設(shè)計(jì)進(jìn)行批量生產(chǎn)驗(yàn)證,改進(jìn)后的車(chē)輛未出現(xiàn)共振異響。

圖5 由單阻尼結(jié)構(gòu)改為雙阻尼結(jié)構(gòu)

3 結(jié)束語(yǔ)

本文主要結(jié)合共振異響現(xiàn)象,通過(guò)對(duì)轉(zhuǎn)向系統(tǒng)振動(dòng)、噪聲、流量及壓力進(jìn)行對(duì)比測(cè)試,鎖定根本原因。再?gòu)霓D(zhuǎn)向系統(tǒng)內(nèi)部激勵(lì)的源頭及油管匹配方面進(jìn)行優(yōu)化,對(duì)各項(xiàng)改進(jìn)措施實(shí)車(chē)驗(yàn)證,最終故障得到解決[2]。將改進(jìn)更新到DFMEA,為后續(xù)新車(chē)型開(kāi)發(fā)做好經(jīng)驗(yàn)的積累,避免故障現(xiàn)象重復(fù)發(fā)生。