儲水式電熱水器性能檢測多元數據采集裝置研制

過峰,聶義,趙介軍,俞建峰

(1.江蘇出入境檢驗檢疫局機電產品及車輛檢測中心,江蘇 無錫 214174;2.江南大學機械工程學院,江蘇 無錫 214122)

0 引言

當前,世界各國對家電產品的使用性能提出了更高的要求,例如:出口歐盟的產品必須通過CE或GS認證,出口美國的產品必須通過UL認證等。與此同時,隨著國家節能政策的實施和相關標準的強制規定,對儲水式電熱水器的整體性能指標提出了越來越高的要求。這就在客觀上一方面要求生產企業在設計、生產、出廠檢驗產品階段必須嚴格地按照標準進行各項工作,另一方面要求檢驗機構的檢測方法、檢測手段和檢測儀器等必須更加科學和規范。而目前儲水式熱水器的能效與安全的檢測儀器與技術都只能單一地、不連續地對儲水式電熱水器的相關性能指標進行檢測,換而言之就是一次只能檢測一種參數或者多種參數不能連續同時完成檢測。因此,目前急需一種將現代微電子技術、計算機技術、虛擬儀器技術、信息技術、人工智能技術和數據庫管理技術結合在一起的、能夠對被測樣品自動進行檢測的多元數據采集裝置。

1 儲水式電熱水器的性能檢測要求

儲水式電熱水器較為主要的性能指標有:24 h固有能耗系數、熱水輸出率、防沸騰指標和熱斷路器動作出水溫度等[1-3]。24 h固有能耗系數是從保溫性能的角度對儲水式電熱水器進行檢測評估,熱水出水率是從出水性能的角度對儲水式電熱水器進行檢測評估,防沸騰指標及熱斷路器動作出水溫度是從使用者安全的角度對儲水式電熱水器進行檢測評估。目前,24 h固有能耗和熱水輸出率的測試方法主要引自于IEC 60379《儲水式電熱水器性能測試方法》,我國也引用了該方法并形成了GB 20289-2006《儲水式電熱水器》和GB 21519-2008《儲水式電熱水器能效限定值及能效等級》標準。防沸騰指標和熱斷路器動作出水溫度的測試方法主要引自于GB 4706.12-2006。國內目前對于儲水式熱水器產品,不管是企業自測還是實驗室認證檢測都主要按照3個標準進行,即:GB 4706.12-2006《家用和類似用途電器的安全儲水式電熱水器的特殊要求》、GB 20289-2006 《儲水式電熱水器》和GB 21519-2008 《儲水式電熱水器能效限定值及能效等級》。其中,后兩項標準對于企業產品的市場競爭力有著更為重要的作用[4]。

2 裝置的總體構思

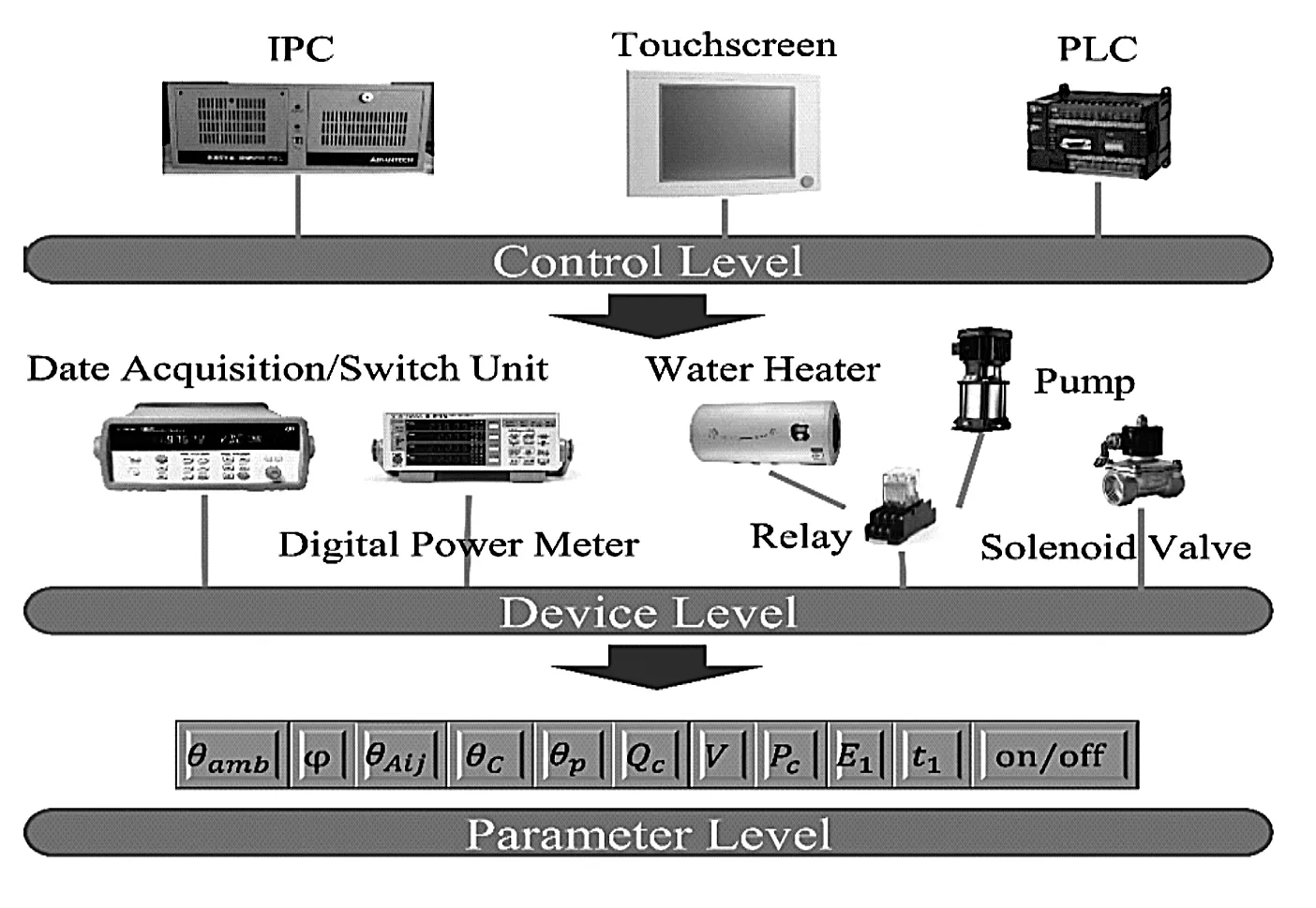

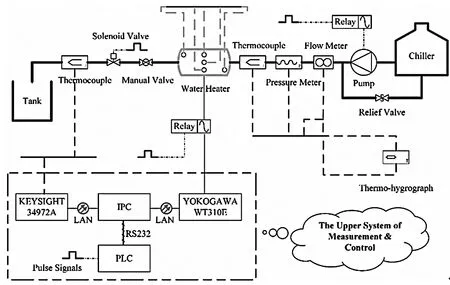

基于PC機的虛擬儀器技術解決在線快速計算問題,建立多元數據處理模型,分析檢測過程中產生的參數數據之間的關聯性。在多元數據采集的基礎上,結合多參數綜合分析的方法,從多參數在線辨識、多元數據融合與評估、多元數據的采集和結果評判等3個方面實現對儲水式電熱水器能效的快速、全面檢測,提高測試的效率和自動化程度。裝置的構思框圖如圖1所示,模型框圖如圖2所示。

圖1 構思框圖

圖2 裝置模型框圖

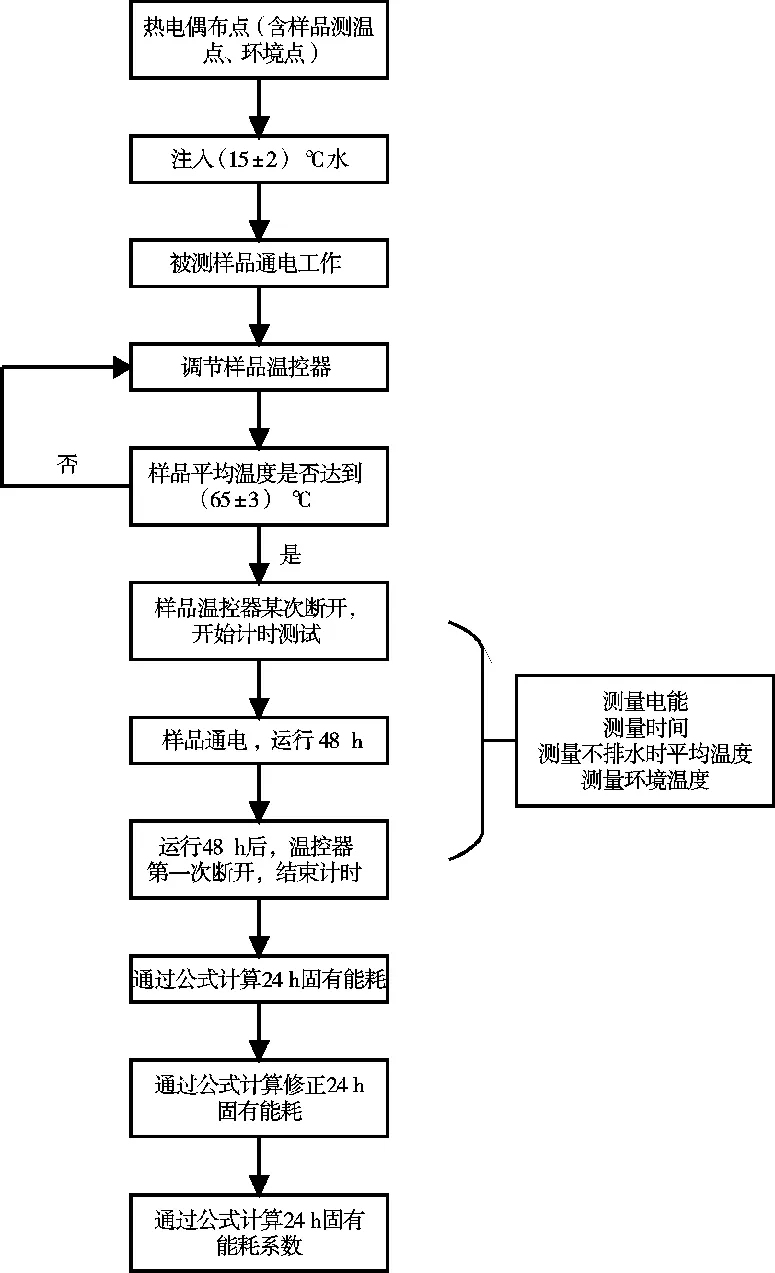

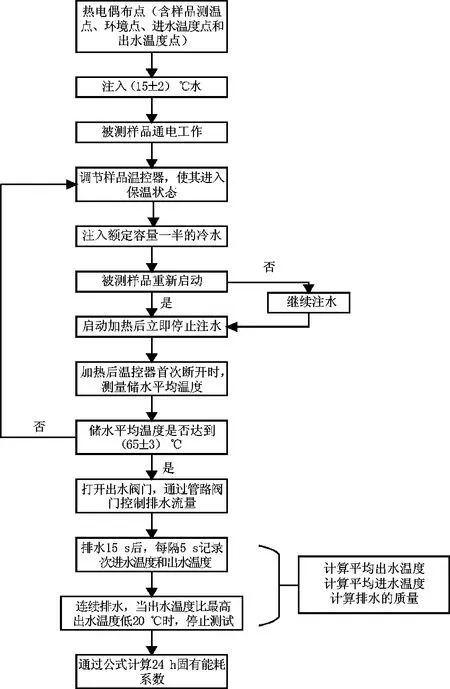

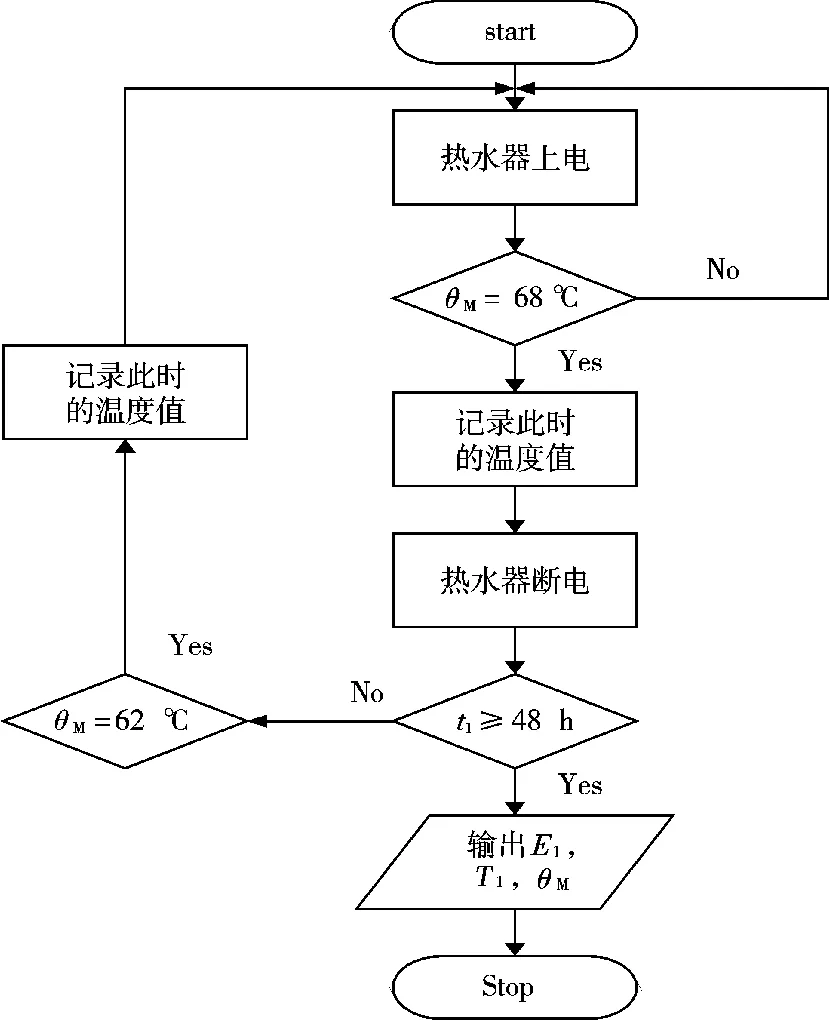

3 測試邏輯流程設計

24 h固有能耗系數測試邏輯流程設計如圖3所示,熱水輸出率測試邏輯流程設計如圖4所示,防沸騰指標測試邏輯流程設計如圖5所示,熱斷路器動作出水溫度測試邏輯流程設計如圖6所示。

4 測控系統的組成

圖3 24 h固有能耗系數測試邏輯流程

圖4 熱水輸出率測試邏輯流程

圖5 防沸騰指標測試邏輯流程

圖6 熱斷路器動作出水溫度測試邏輯流程

測控系統主要包含以下幾個重要部件:工控機、顯示屏、PLC、數字功率計和多通道記錄儀等。測控系統共分為控制、設備和參數3個層面,控制層面主要由工業顯示屏、上位機和下位機組成;設備層面主要包含具有信號采集存儲功能的多通道記錄儀,具有測量電壓、電流和功率等電參量功能的數字功率計,還包含電熱水器、水泵等被控制設備;參數層面主要是指完成4個檢測指標所需要測量的參數的采集,主要是實現水溫、電流、流量和流速等性能參數的自動檢測采集。測控示意圖如圖7所示。

圖7 測控示意圖

5 裝置硬件的組成

裝置硬件的結構主要包含測試的機械裝備、相關元件和電氣測量設備。機械裝備包含冷水機、水力輸送裝備 (水泵)、待測試電熱水器、存水箱和電氣控制柜;相關元件則為多路熱電偶、電磁閥、流量計、溫濕度儀、壓力計和手動閥等管道配件;電氣測量設備包含工控機、工業顯示屏、橫河功率計、多通道記錄儀和PLC等工業常用的測試設備。其中,在進水管路與出水管路,采用K型熱電偶來檢測進出水溫度;在筒體兩端及筒身中部布置5路熱電偶來檢測熱水器溫度 (雙容器測試時則需要10路熱電偶),并布置1路熱電偶檢測環境溫度;在出水管路布置流量計來檢測出水流速;8路/13路熱電偶所測定的溫度信號輸入到多通道數據記錄儀,并傳輸到工控機中,由工控機對其進行處理存儲;流量計、功率計的電參量數據也都輸入至工控機。裝置的工作原理如圖8所示。

圖8 裝置的工作原理

6 測試軟件的設計

軟件設計從測試需求出發,根據需求分析結果來確定功能設計軟件的整體結構、劃分功能模塊、確定每個模塊的實現算法和編寫具體的代碼,形成軟件的具體設計方案。軟件主要由VB 6.0的上位機測量程序、PLC下位機控制程序和SQL Server 2008數據庫管理組成。其中,PLC程序主要通過對開關量的控制實現對電子電氣設備的通斷控制。VB 6.0程序主要是通過串口通訊協議實現對控制指令的發出,對測量數據的采集、存儲和分析處理。SQL Server 2008數據庫管理主要是對上位機軟件采集的數據進行后臺實時存儲與實時調用。上位機軟件主要包含五大功能模塊,即:用戶登錄、參數設置、24 h固有能耗系數、熱水出水率和輔助功能測試 (防沸騰性能和熱斷路器)等模塊。

以24 h固有能耗系數測試為例,形成的自動測試流程如圖9所示。

圖9 自動測試流程舉例

7 主要部件的選用

a)測試倉

測試倉內置有測試臺架、空調、風道和水路管道,其應滿足空氣流速不大于0.25 m/s,環境溫度為 (20±2)℃,相對濕度不超過85%等要求。根據一般經驗,測試倉宜采用框架結構。測試倉內應設計空氣處理系統,通過風管來分配空氣的強制式冷熱風調節和通風系統。測試倉內空調制冷量的計算方法如下[5]:

式(1)中:Q1——室內設備總負荷;

Q2——環境熱負荷(0.14~0.18 kW/m2×測試房面積)。

b)冷水機

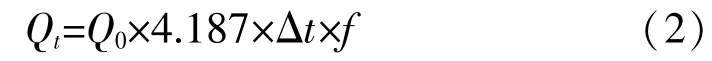

冷水機由壓縮機、冷凝器、蒸發器和膨脹閥4個主要部分組成,其工作原理與空氣調節類似。冷水機組的制冷量計算如下:

式(2)中:Q0——冷卻水的流量,因為要求規定供水流量在 2~20 L/min之間,所以冷卻水流量取Q0=20 L/min=L/s;

4.187——水的基本比熱容為4 187 J/(kg·℃);

Δt——冷水機進水與出水之間的溫度差,根據要求,通常選擇溫差為20℃;

f——風冷式冷水機的制冷系數,通常取f=1.3。

所以總制冷量Qt=×4.187×20×1.3=36.29 W。根據計算所得到的制冷量來選擇合適的冷水機組。

c)工控機

機箱應采用鋼結構,具有較高的防磁、防塵和防沖擊的能力;箱內應有專用底板,底板上有PCI和ISA插槽;箱內應有專門的電源,電源應有較強的抗干擾能力;應具備連續長時間工作能力等。結合設計要求,可選用研華科技的IPC-610-L型工控機。

d)PLC

本裝置對PLC的輸入為:電熱水器電源通斷、蜂鳴器的通斷和電磁閥的通斷。基于需求分析結果,本裝置可選用歐姆龍公司的型號為CP1HX40DT-D的PLC。

e)多通道記錄儀

本裝置采用多通道記錄儀,其可接收熱電偶、熱電阻、電流和電壓等多種輸入信號;具備多路模擬量變送輸出通道,具有0~10 mA、4~20 mA和0~20 mA 3種輸出信號供選擇;支持24 V配電輸出、大容量FLASH歷史數據存儲、RS-232或隔離的RS-485等通訊,本裝置采用34972A多通道記錄儀,并配備34901高速數據采集卡,實現對溫度、壓力等參量的在線監控[6]。

f)數字功率計

本裝置采用YOKOGAWA公司的WT310E,實現電熱水器測試電參量的在線監控,電參量主要包含電壓、電流、功率因素和能耗等。

g)熱電偶

我國現行的熱電偶和熱電阻全部按IEC國際標準生產,并指定S、B、E、K、R、J、T 7種標準化熱電偶,本裝置可選用K型熱電偶。

h)增壓泵

可以源源不斷地為熱水器提供恒溫冷水,保證隨時可以進水。在供水過程中,冷水箱內 (15±2)℃的冷卻水在增壓泵的作用下被輸送至儲水式電熱水器中。進水管道在泵機增壓之后,還需要設置安全閥,以防止管道內壓力過大。增壓泵應必須保證供水流量能夠達到20 L/min,供水水壓能夠達到0.8 MPa。

i)電磁閥

根據管道、壓力和動作方式等特征,本裝置可選擇亞德客型號為2W050-15-B的兩位兩通直動式電磁閥。

j)流量計

電子流量計可使得控制人員能夠遠程實時獲取生產現場的流量數據和歷史數據。根據測控的特點,結合測試的流量需求,可選擇型號為LWGY-15-I-W-C1的卡箍快裝式流量計。

8 結束語

本文所介紹的檢測裝置,可對儲水式電熱水器的相關參數指標進行監測分析,可依托于標準要求對分析、處理采集到的數據繪制出各參數的數據曲線并自動判定檢測結果,能夠大大地提高檢測效率,降低檢測操作強度。該裝置可為儲水式電熱水器在產品研發、產品定型和產品認證等方面提供性能檢測服務,具有廣泛的推廣應用價值。