高抗力金屬板帶材多輥冷軋機特點分析

韓 晨, 孫付濤

(1. 中色科技股份有限公司,河南 洛陽 471039;2. 洛陽有色金屬加工設計研究院,河南 洛陽 471039)

高抗力金屬板帶材主要包括鈦及鈦合金、鎳及鎳合金、鎢及鎢合金、鉬及鉬合金、高微合金化的銅及銅合金、不銹鋼、高溫合金、精密合金等。高抗力金屬特性主要表現為變形抗力高、硬化程度大、變形區間小,尤其是其薄規格的寬幅板帶材產品橫向力學性能均勻性和尺寸公差控制難度大、板形控制困難。以上問題給高抗力金屬板帶材的工業化穩定生產和加工設備的設計帶來了一定的困難[1-4]。

高抗力金屬寬幅薄規格板帶材的主要加工設備為冷軋機,其來料為熱軋或擠壓的中厚板或薄規格的帶卷(或經過表面拋丸、清洗、退火等工序)。通過冷軋機的軋制,使來料厚度降低至成品規格,同時提高金屬的組織致密性和綜合力學性能,以及產品的表面粗糙度和尺寸公差。冷軋機規格、型號、機組組成和力能參數應針對高抗力金屬板帶材的金屬種類和加工特性來進行選擇和設計。

1 金屬特性分析

高抗力金屬板帶材所用的金屬和加工特性以及冷軋特點如下所述[5-8]。

(1)高抗力金屬板帶材所用的金屬因其稀缺性和較高的價值,主要應用于航空航天、國防軍工、精密儀器以及民用產品中的高端領域。成品率高、廢料少、產品的組織穩定、力學性能高、尺寸公差精度高、板形控制優良。

(2)一般在同一條生產線,尤其是同一臺冷軋機上需要生產多規格(厚度和寬度)、多合金品種(高抗力的鋼鐵、有色金屬、精密合金)、多批次(一個班次可能生產多種產品)、小產量(相比于專業化數萬噸進行大批量生產的鋼鐵和銅鋁冷軋機,其各種合金和類型的產品一般只有幾百噸、幾千噸)、來料卷重變化大(從數十公斤的板材到超過十噸的帶卷)的產品。

(3)所生產材料的加工特性差異大。例如,純銅的加工硬化程度相對不是很高,一個軋程即可完成生產;高溫合金屬難變形金屬,變形抗力較大,一個軋程變形量一般不超過50%,需要進行多軋程生產;含鉻、鎳的特殊不銹鋼只有總變形率達到70%以上時,才能保證其力學性能,而此時其屈服強度比純銅高4倍以上。

(4)部分高抗力金屬板帶材的各項異性顯著,應變壓應力高,引起軋輥彈性變形和壓扁率大,因而需要采用較小直徑的工作輥來減小軋制壓力,所以用普通的兩輥、四輥冷軋機較難生產出優良的寬幅薄規格高抗力金屬板帶材產品。

(5)從金屬變形抗力考慮,應采用大軋制力的冷軋機,但會提高設備投資;為了降低設備投資,可考慮采用大張力進行生產,不僅可有效降低軋制力,同時可減小軋輥的彈性變形和彎曲,但需要考慮不同金屬的彈性拉伸變形范圍。部分金屬不適合大張力軋制甚至不適合帶式法生產。

(6)部分活性較高的金屬如鈦、高銅合金等,道次壓下率過大或者是軋制速度過快,工作輥和板帶材會出現粘結,板帶材的粗糙度會增大,難以滿足最終產品的表面質量要求。因而,活性高的金屬需要采用多軋程、多道次、小壓下率、低軋制速度進行生產。

(7)高抗力金屬板帶材的熱導率一般很低,例如純鈦的熱導率只有鋼鐵的1/4,在冷軋機工藝潤滑介質選擇方面,應考慮潤滑效果好、冷卻性能優良的介質,以避免粘輥。例如,可將軋制鋼鐵用的潤滑冷卻劑體積分數由2%提高至5%。

(8)部分金屬板帶材冷軋過程中沒有明顯的屈服點,屈強比接近于1,其板形控制難度大,邊部容易產生裂紋,生產時應改善板帶材的邊部質量,進而避免出現裂邊和斷帶。

2 冷軋機類型的選擇

在高抗力金屬板帶材生產應用的初期,由于生產規模和建設投資較小,一般采用“二人轉”類型的老式軋機進行塊片式加工,除了生產環境和操作條件差外,受塊式法生產工藝特點的限制,產品的板形、尺寸精度以及表面粗糙度較差,生產效率和成品率也非常低。隨著高抗力金屬板帶材生產和應用規模的擴大,部分企業利用鋼鐵行業使用的現代化冷軋機進行帶料加工,但由于生產專業化程度低,尤其是高抗力金屬和鋼鐵生產的工藝和設備還存在著一定的差異,因而所軋制的產品質量穩定性差,無法滿足市場的實際需求[9-10]。

近年來,隨著高抗力金屬板帶材生產工藝的不斷進步和冶金設備技術的快速發展,冷軋機也由傳統類型的二/四輥向四/六輥以及十二輥、二十輥不斷發展,尤其是計算機技術的進步,使得現代化的冷軋機的裝機水平和控制能力得以飛速發展。

例如,在軋制高精度、超薄、高抗力金屬板帶材時,現代化的冷軋機在控制板帶材的厚度精度和平直度方面采取了各種有效的措施,并取得了很大成績。20世紀60年代至70年代中期,由于液壓壓下厚度自動控制技術(HAGC)的采用,板帶材縱向厚度精度得到明顯提高。但是,在采用四輥輥系冷軋機時,由于輥系的支撐輥數量少,支撐輥支點間的距離大,因此產生較大的撓度。為了有效增大軋輥剛度,一般將四輥軋機支撐輥的長度L與直徑D的比值設計為接近1,但帶來了板帶材橫向厚度(橫截面)公差增大和平直度(板形)控制困難等問題[11-12]。采用多輥輥系的冷軋機,其支撐輥數量多,軋制壓力通過輥系的多支點傳給機架,軋機輥系剛度增強。多輥輥系的支撐輥長度與直徑的比值可達5~32,板帶材的橫向厚度公差可以利用多點調節支撐輥心軸的曲線來進行有效控制。

近年來,圍繞如何提高軋機的板形控制能力,相繼出現以HC軋機為基礎形式的HC軋機、UC軋機、UCMW軋機和以CVC軋機為基礎形式的四輥CVC軋機、六輥CVC軋機、UPC軋機,還有PC軋機和VC輥軋機等[13]。而針對高抗力金屬板帶材,選擇其冷軋機的輥系、配置、組成、力能等參數應根據產品大綱來進行,如來料厚度、成品厚度、道次壓下率、總壓下率、軋制速度等。雖然目前冷軋機發展的總趨勢表現為高精度、多輥系、高速、大張力、大壓下量等,但針對具體的金屬冷軋設備應“接地氣”地進行設計,能力不足或過于高端配置都不合適。

目前,國內外高抗力金屬板帶材的生產寬度一般為600~1 800 mm,常規使用寬度為1 200~1 600 mm。生產厚度為0.2~6 mm(箔材厚度0.005~0.2 mm),常規使用厚度為0.3~3 mm[14]。從金屬常規厚度0.3~3 mm來看,其主流冷軋機應采用四輥輥系或六輥輥系(采用二輥冷軋機,其輥徑難以平衡來料和成品厚度規格的關系,而更薄規格的帶箔材應采用價格較高的十二輥、二十輥等輥系的森吉米爾類型軋機)。這就存在四輥和六輥軋機的比較和選擇問題。

六輥冷軋機相比四輥冷軋機,具有典型的大張力、小輥徑特點。從設備投資考慮,一般同一設備廠家的六輥冷軋機比四輥冷軋機的質量增加10%~20%,其設備價格也相應提高約15%。因而,選擇四輥冷軋機對降低生產線的投資較為有利。但從設備功能、生產類型、產品規格和性能等方面考慮,六輥冷軋機在以下3個方面比四輥冷軋機更具優勢[14-17]。

(1)生產寬幅產品的板形好。相比四輥冷軋機,六輥冷軋機多了一種中間輥橫移的功能,因而能夠有效地控制和提高寬幅高抗力金屬板帶材的板形。

(2)生產效率高。六輥冷軋機相比四輥冷軋機其工作輥徑小、道次壓下率大,生產效率高。

(3)軋機剛度較大。相比四輥冷軋機,六輥冷軋機的橫向和整體剛度較大,更適用于多規格、多合金品種的高抗力金屬板帶材的生產。

同時,應綜合考慮產品方案中的來料厚度和最小可軋厚度的關系,進而選擇合適的輥系類型和軋輥直徑(一般熱軋需要考慮咬入角,而冷軋主要考慮最小可軋厚度)。最小可軋厚度H與所軋金屬、軋輥特性、規格之間的關系為:

式中:μ為帶材與軋輥之間的摩擦因數;σ0.2為材料的屈服強度極限;r為工作軋輥半徑其中為泊松系數,E為材料的彈性模量。

由于高抗力金屬板帶材具有較強的加工硬化性,因而從降低軋制力考慮,應采用六輥輥系的冷軋機。同時,從進料厚度一般規格為4~6 mm,成品厚度一般規格為0.3~3 mm考慮,也應該選擇六輥輥系的冷軋機。目前,高抗力金屬板帶材的生產寬度一般有加大的趨勢,即寬度從原來的300~1 000 mm增加到目前的1 200~1 600 mm,從此角度考慮也應該選擇六輥輥系。

對于高抗力金屬板帶材,尤其是寬幅薄帶的生產,其板形的控制非常重要。六輥輥系冷軋機的板形控制手段主要體現在以下5個方面。

(1)工作輥彎輥。與四輥輥系冷軋機一樣,工作輥彎輥是利用軋輥預彎曲來抵消軋輥在軋制中的彎曲,使軋輥斷面的凸度減小進而改善板帶材的板形。

(2)中間輥橫移。中間輥的橫移可以較好地減少工作輥與支撐輥之間的有害接觸,補償工作輥的撓度,進而提高板帶材的板形。

(3)中間輥彎輥。中間輥彎輥可以更好地對高抗力金屬板帶材的板形進行有效控制,尤其適用寬幅和超薄帶材的生產。

(4)冷卻液分段控制。沿輥身方向布置有冷卻潤滑液的噴嘴,通過調節其壓力和流量,來改變軋輥表面的溫度分布,進而達到控制高抗力金屬板帶材凸度的目的。

(5)液壓壓下調偏。液壓AGC系統具有恒輥縫、恒軋制力、張力AGC、速度AGC等厚度控制手段來控制高抗力金屬板帶材的厚度精度。同時,配合冷軋機組所配置的板形儀,能夠使高抗力金屬板帶材的板形控制處于一個完整的閉環狀態。

3 生產工藝需求

以某具體項目來進行六輥冷軋機的選擇和機組配置特點分析。某項目主要生產的合金品種、來料規格、成品規格等要求如下。

(1)高抗力金屬種類:TA1~TA3純鈦以及TC4鈦合金,304和316不銹鋼,C19400和C70250高微合金化銅合金,N4~N7鎳合金以及NMg和NCu鎳合金,GH4033和GH3039高溫合金,4J36和4J29以及3J53精密合金。

(2)板材來料規格:最大厚度為6 mm;寬度為650~1 500 mm;長度為 2 000~6 000 mm。

(3)帶材來料規格:最大厚度為6 mm;寬度為700~1 540 mm;帶卷內徑為610 mm;帶卷外徑為800~1 800 mm;最大卷質量為18 t。

(4)成品板材規格:最小厚度為0.4 mm;寬度為650~1 500 mm;長度為 2 500~6 500 mm。

(5)成品帶材規格:最小厚度為0.3 mm;帶卷內徑為610 mm;帶卷外徑為800~1 800 mm。

在設計設備配置時,不但要考慮成卷軋制,還要兼顧單塊板材的生產,這就要求設備除了從工藝流程及結構布局上具有特殊功能外,還需對軋機的自然剛性、板型調整能力、輥縫的準確性和穩定性方面提出更高的要求。

由于金屬性質的不同以及部分合金需要進行換向軋制,因而部分產品如純鈦可以進行大卷重帶式法進行生產;而部分產品如TC4鈦合金無法實現張力軋制(變形性能差,容易斷裂)以及為了降低產品的各向異性需要進行換向軋制,只能進行板材的片式法生產。如果按照傳統設計理念,生產線應配置一臺板材冷軋機和一臺帶材冷軋機,這顯然會提高設備的建設投資。但結合某項目,產能不高(總冷軋產能不足1萬t/a),將板、帶材軋機合二為一進行設計。這雖然提高了設計難度(尤其是板材和帶卷的上、卸料方式完全不同,同時還需考慮薄規格板材的自動運輸和軋制時的推料裝置),但這比實施2臺冷軋機的費用要低約1/3。

根據板材和帶材加工工藝的不同,冷軋機組的生產過程分別描述如下。

(1)板材生產:經過酸洗的高抗力金屬板材吊運至冷軋機上料區,利用真空吸盤將板坯放置在皮帶運輸機上。板坯進入軋機入口時,輥縫開啟,進行第一道次的軋制。之后軋機換向,對板坯進行第二道次的軋制,經過多軋程和多道次的生產將板坯軋至最終厚度。成品板材返回皮帶運輸機,再利用真空吸盤將板坯從皮帶運輸機上卸下后堆垛在板材存放區。

(2)帶卷生產:利用天車將酸洗或退火合格的冷軋料卷坯運至開卷機進行開卷。帶材經機前裝置的擺動導板、矯直機、固定輥道、移動輥道、除油裝置、主軋機以及機后裝置的對應部件進行穿帶。軋機壓下后按照工藝要求對帶材施加張力,然后進行多軋程和多道次的可逆軋制。帶材厚度軋至滿足生產要求時,利用卷取機和卸料小車進行卸卷。

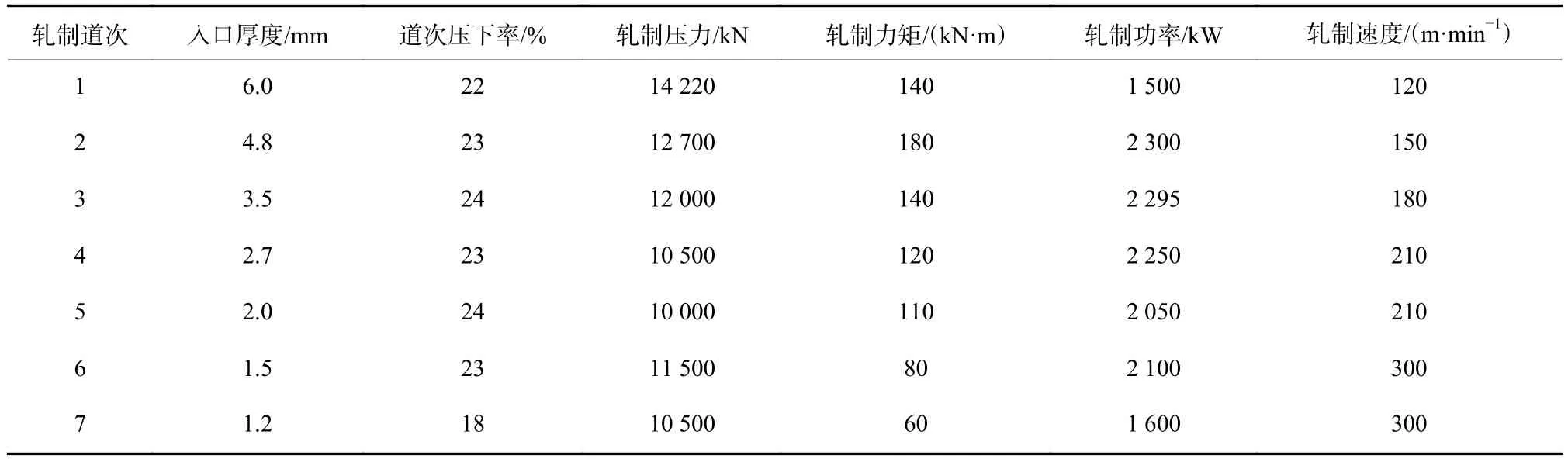

以來料厚度 6 mm,成品厚度 1 mm,寬度1 060 mm的鎳帶卷進行舉例來說明冷軋機生產時的道次規程,見表1。

表1 冷軋機生產鎳帶卷時的軋制道次規程Tab.1 Rolling rules of cold rolling mill for Ni strip

4 機組組成及力能參數

4.1 機組組成

按照生產工藝要求,六輥冷軋機的設備部件組成包括:機前皮帶運輸機、機前固定輥道、機前移動輥道、機前測厚及除油裝置、主軋機、機后固定輥道、機后測厚及除油裝置、機后移動輥道、多輥矯直機、開卷機、上卷小車、卷取機、卸卷小車、換輥裝置。同時也包括液壓壓下和控制系統、供電和電氣控制系統、二氧化碳自動滅火系統等。

六輥冷軋機的主要機組參數如下:最高穿帶速度為20 m/min;最高軋制速度為480 m/min;最大軋制壓力為35 000 kN;最大開卷及卷取張力為120 kN;最大軋制力矩為320 kN·m;傳動方式為工作輥傳動;機組總裝機容量約為10 000 kW;冷卻循環水流量約為400 m3/h;AGC及伺服液壓系統壓力為25 MPa;普通液壓系統壓力為12~18 MPa;工藝潤滑軋制油流量為5 000 L/min;軋制油排煙量約為90 000 m3/h。

4.2 主軋機

主軋機由軋輥輥系、機架、主電機、減速器、萬向接軸、換輥裝置、軋制線調整裝置、排煙系統、工藝潤滑系統、循環過濾系統等部分組成。

主要部件技術參數如下:軋機形式為六輥可逆式;工作輥尺寸為(φ420 mm/φ380 mm)×1 750 mm;中間輥尺寸為(φ550 mm/φ510 mm)×1 720 mm;支撐輥尺寸為(φ1 600 mm/φ1 400 mm)×1 700 mm;中間輥橫移距離為300 mm;主電機數量及功率為2×2 500 kW;軋機開口度為20 mm;牌坊斷面尺寸為7 500 cm2;工作輥彎輥力為+650 kN/-420 kN;中間輥彎輥力為+650 kN。

圖1為生產過程中的高抗力金屬板帶材六輥可逆冷軋機生產現場圖。

圖1 高抗力金屬板帶材冷軋機Fig.1 Cold rolling mill for high resistance metal strip

4.3 其他部件

皮帶運輸機:主要用于單板軋制時板材的運輸,同時能夠用于卸料時疊放單張板材,在軋機的機前和機后各布置一套。皮帶長度8 000 mm,寬度1 800 mm,最大運行速度為2 m/s。

測厚及除油裝置:在機前和機后各布置一套,用于去除板帶材表面殘留的軋制油,并實時獲取軋制過程中的速度、厚度等數據并反饋。該裝置由壓輥、擺動導板、板型儀、液壓剪、X射線測厚儀、激光測速儀、除油輥、對中導板等組成,以上各零部件中的空隙由導輪進行補充。壓輥尺寸為φ250 mm×1 700 mm,除油輥尺寸為 φ200 mm×1 700 mm。

開卷機和卷取機:用于對帶材進行開卷和卷取,同時配合主軋機在帶材軋制時建立張力。開卷機和卷取機采用液壓四棱錐帶側支撐結構,可通過伺服液壓缸移動減速箱進而實現帶材的自動對中。部件包括電機、減速箱、卷筒、壓輥、側支撐和帶材自動對中裝置。卷筒直徑漲縮范圍為560~620 mm。

上卸卷小車:主要對料卷進行固定鞍座與卷取機之間的運輸。設備組成包括上升液壓缸、水平驅動液壓馬達、托輥、小車車架等部分。最大升降速度為6 m/min,最大行程為1 000 mm,行走最大速度為12 m/min。

4.4 軋機生產分析

在利用現代化的六輥可逆冷軋機進行生產實踐過程中,應根據所軋制的坯料金屬與變形特性進行道次、張力、規程、速度等參數的設計,進而實現固定金屬品種的自適應軋制與生產。

以鈦及鈦合金板帶材舉例。由于鈦是活性金屬,同時其熱導率差,所以在軋制過程中要選用潤滑效果好、冷卻性能優良的乳化液或軋制油,以防止金屬溫度過高而造成粘輥現象。另外,純鈦的屈強比很高,說明材料只有在接近其抗拉強度的應力下,才能發生屈服變形。鈦合金板帶的變形能力差,在冷加工過程中容易產生邊部裂紋。另外鈦的彈性模量小,約為碳鋼的54%,成形加工時回彈大,不易進行大壓下量的軋制。所以冷軋時以小壓下量、多道次為規程設定的原則,結合金屬的加工硬化曲線圖,在冷軋道次分配時盡量在前幾個道次進行大壓下量,以保證在規定道次內軋制到目標厚度。同時,在冷軋過程中應采用大張力軋制,以降低軋制壓力,同時提高板帶材的板形。

例如,相比一些特殊合金板帶材,鈦板帶的加工硬化程度并不是十分強烈,在50%變形時,變形抗力約為800 MPa,所配置的軋機力能參數已足夠,表面看可以進行高速軋制。但是由于鈦比較軟,熱導率較低,散熱性能較差,因此在軋制時,速度必須控制在300 m/min以下,以避免溫度過高導致鈦帶表面出現燒熱傷。但是,一些高溫合金如Inconel 718和Inconel 625等都為難變形金屬,其1個軋程(兩次退火之間進行若干道次軋制的總壓下量)的變形量不宜超過50%,屬于需要進行多軋程軋制的材料。而典型的高抗力金屬如PH15-7Mo則需要進行65%~70%的軋程變形量才能保證其綜合力學性能,而此時材料的屈服強度已經高達1 600 MPa。

5 結束語

高抗力金屬板帶材是近年來冶金和金屬板帶材加工領域應用較廣和技術進步較快的產品類型,其發展的趨勢是寬幅、薄型化、高表面質量、高尺寸精度。多輥冷軋機作為生產高抗力金屬板帶材最重要的加工設備,它的選型和具體設計應根據金屬特性、產品方案、工藝需求、設備投資等情況進行綜合考慮。

現代化的高抗力金屬板帶材六輥可逆冷軋機由于具有生產產品板形好,尺寸精度高的優點,同時具有使用平輥輥型可減少磨削量和備輥量、對板帶材邊部質量改善明顯、可減少裂邊和斷帶、產能和生產效率高且能耗低等特點,是近年來應用最廣泛、技術發展最快的新型板帶材軋機,在功能完善化、規格多樣化、配置靈活化的基礎上可進行擴大推廣應用。