阿海水電廠筒閥系統(tǒng)故障分析及處理

李軍,普澤

(華電云南發(fā)電有限公司阿海公司,云南 麗江 674100)

1 概述

阿海水電廠為金沙江中游河段規(guī)劃八個梯級電站的第四級,壩址距上游梨園水電站約80.5km,下游距金安橋水電站約73.7 km。電站安裝5臺機組立式混流式水輪發(fā)電機組,總裝機容量200萬千瓦,金沙江中游8級聯(lián)合運行時,保證出力91.4萬千瓦,年發(fā)電量89.92億千瓦.時,年利用小時4496小時。

阿海水電廠筒閥由天津阿爾斯通水電設備有限公司制造,外徑為10004毫米,高度為2638.5毫米,并在世界上首家采用自關閉式電氣控制系統(tǒng)、串聯(lián)式接力器的筒閥系統(tǒng)。2013年投產(chǎn)初期故障頻發(fā),部分故障甚至導致機組“非停”,給剛剛投產(chǎn)的阿海水電廠帶來了重大的電量和經(jīng)濟損失。筒閥系統(tǒng)故障成了阿海水電廠機組投產(chǎn)之初急需解決的重大難題。

2 阿海水電廠筒閥主要技術參數(shù)及故障基本情況

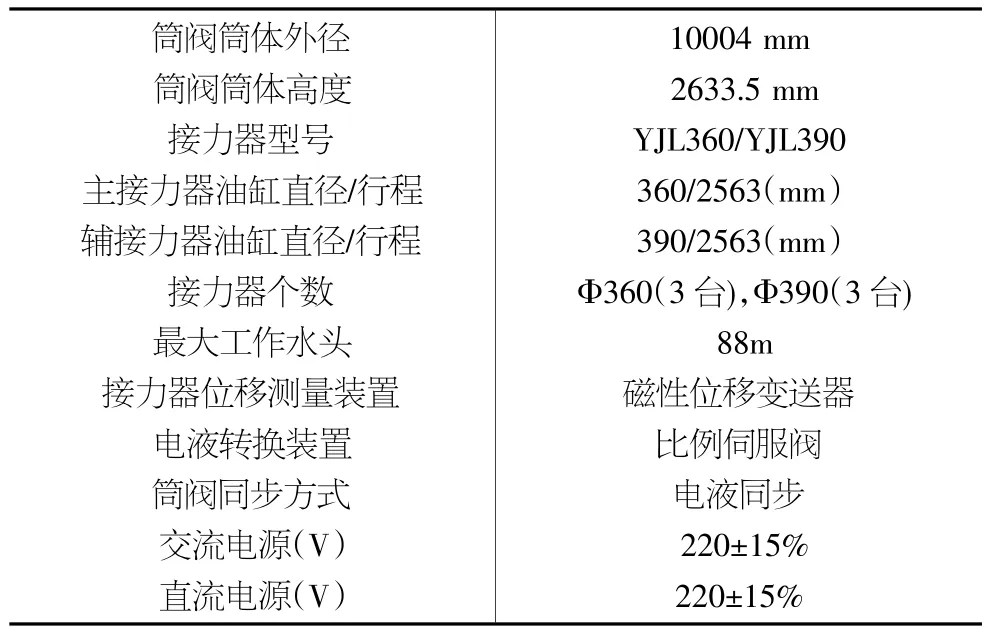

2.1 主要技術參數(shù)(表1)

2.2 故障基本情況

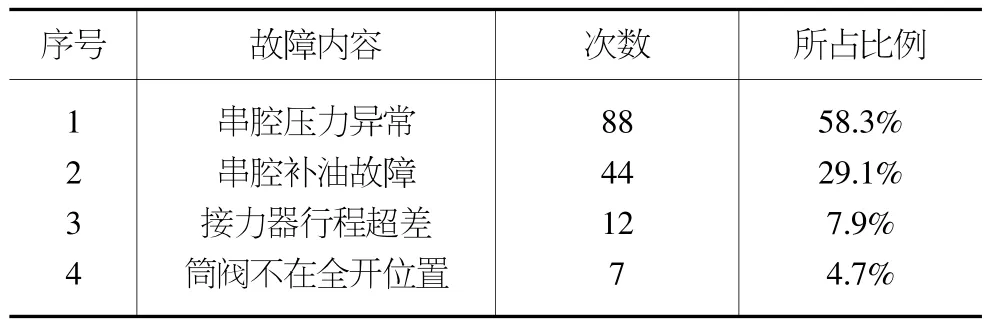

筒閥最初投入運行時,上位機監(jiān)控相繼發(fā)出“筒閥系統(tǒng)故障”“筒閥系統(tǒng)報警”“筒閥開啟條件”不滿足、“筒閥失步”等故障,現(xiàn)場檢查發(fā)現(xiàn)發(fā)出故障報警的主要原因是“串腔壓力異常”“串腔補油故障”“接力器行程超差”“筒閥不在全開位置”[1]。

表2統(tǒng)計了2013年1月至2013年12月,筒閥系統(tǒng)故障出現(xiàn)的各種故障類型和次數(shù):

表1

表2

3 原因分析

筒閥系統(tǒng)有3個主接力器和3個輔助接力器。每個主接力器上腔與一個輔助接力器下腔相連,形成串腔。筒閥在全開或全關位置當串腔壓力下降到一定值時,需要通過減壓閥對串腔進行補油,使3組串腔壓力保持在設計范圍內(nèi)。

從統(tǒng)計結果看,串腔壓力異常發(fā)生得最頻繁,在機組運行時,每次接力器偏差超差報警前都有串腔壓力異常報警。串腔壓力報警主要是由于兩方面的原因引起:一是由于接力器存在較大滲漏(包括內(nèi)漏和外漏),使得串腔壓力下降較快,補油時不能在規(guī)定時間內(nèi)補到相應的壓力導致報警。二是減壓閥卡阻,在補油時不能打開補油導致規(guī)定時間不能正常補油,會使串腔壓力逐漸下降得不到補充,首先出現(xiàn)串腔壓力低報警,若串腔壓力繼續(xù)下降就會造成接力器提升筒閥的拉力不足,從而導致筒閥閥體輕微傾斜,報接力器行程超差,最終導致更大的故障出現(xiàn)。若果筒閥閥體傾斜過大,可能造成閥體卡澀,對機組的正常運行產(chǎn)生嚴重隱患。

接力器滲漏原因分析:檢查中發(fā)現(xiàn)1、2、4號機均存在一組接力器串腔壓力下降較快的現(xiàn)象。進一步檢查分析結果表明,1、4號機為接力器活塞桿與端蓋密封不嚴導致接力器漏油壓力下降快;2號機為接力器活塞密封不嚴導致上下腔串油,使得串腔壓力下降較快。

減壓閥卡阻的原因分析:拆卸所有卡組的減壓閥檢查發(fā)現(xiàn)減壓閥調(diào)節(jié)反饋孔較小,細小的雜質(zhì)通過減壓閥會堵塞反饋孔甚至將減壓閥閥芯卡死。減壓閥閥芯存在輕微銹蝕,內(nèi)部的積油呈現(xiàn)乳白色并有水珠。分析為筒閥油系統(tǒng)已進水,導致閥芯生銹導致卡阻,并且透平油乳化會使閥芯摩擦力增大動作不靈活。這都是導致減壓閥卡阻補不上壓的原因。

油系統(tǒng)進水原因分析:檢查發(fā)現(xiàn)接力器漏水管排水出口較高,使得排水不暢,在筒閥開啟過程中水會沿活塞桿進入排水槽內(nèi)存積,當排水管排水不暢時積水會沿活塞桿繼續(xù)向上進入漏油系統(tǒng),從而造成了油系統(tǒng)進水。水分進入油系統(tǒng)會造成油質(zhì)乳化,同時會造成閥芯生銹,導致動作不靈敏和卡阻。

4 故障處理方案的實施

針對筒閥出現(xiàn)的故障,從三個方面解決引起筒閥系統(tǒng)一系列故障的問題:一是解決接力器活塞、活塞桿密封不嚴。二是解決串腔補油減壓閥卡澀、配壓閥操作用油減壓閥卡澀。三是調(diào)整串腔補油時間和補油壓力。

4.1 解決接力器活塞、活塞桿密封不嚴

由于筒閥接力器穿過頂蓋與筒閥閥體連接,在蝸殼有水壓的情況下不能拆卸接力器,先期檢查接力器下腔漏油口漏油情況,針對串腔壓力下降快的接力器組從下腔漏油情況判斷是主接力器還是輔助接力器密封損壞,利用機組正常檢修的時期,將滲漏的接力器返廠處理,廠家按照要求對接力器密封進行了改型、修復。改造后的接力器運行密封效果良好,密封改型的接力器補油時間均在25分鐘以上。

4.2 解決減壓閥卡澀問題

針對筒閥液壓系統(tǒng)上的減壓閥經(jīng)常卡澀的情況,更換了反饋孔更大、閥芯不容易被卡澀的減壓閥。從前的反饋孔直徑為0.4mm,更換后的減壓閥反饋孔為0.8mm,通過一年多的運行情況檢查,未發(fā)生一次減壓閥卡阻現(xiàn)象。

4.3 解決油系統(tǒng)進水問題

針對油系統(tǒng)進水問題,首先是將筒閥系統(tǒng)透平油全部排出進行破乳化真空過濾,檢驗合格后重新注入。再對接力器排水管進行改造,重新安裝排水管走向更低、排水位置更低的接力器漏水管,將接力器漏水直接引向頂蓋排出。

4.4 調(diào)整串腔補油時間和補油壓力

除了從硬件上減少筒閥系統(tǒng)故障的措施,采取了從軟件上著手,減少筒閥系統(tǒng)故障發(fā)生的機率,提升筒閥系統(tǒng)的穩(wěn)定性。

針對發(fā)生最頻繁的壓力異常問題,從筒閥電氣控制系統(tǒng)著手,調(diào)整系統(tǒng)設置參數(shù),使得系統(tǒng)控制更為均勻,即修改系統(tǒng)壓力報警區(qū)間,調(diào)整串腔補油時間在相對合理的范圍,防止串腔補油時間太長出現(xiàn)壓力高報警。將原來設定的30s補油時間,修改為10s,同時將壓力高上限由5.6MPa調(diào)整至5.8MPa,將補油死區(qū)從0.45MPa調(diào)整至0.3MPa使得每組接力器串腔壓力比較均衡,相差在0.3MPa左右;同時調(diào)整減壓閥出口的補油壓力從5.8MPa調(diào)為5.6MPa,使得系統(tǒng)補油更加均勻,各接力器之間壓差會更小,出現(xiàn)偏差的可能性減小。

5 效果評價

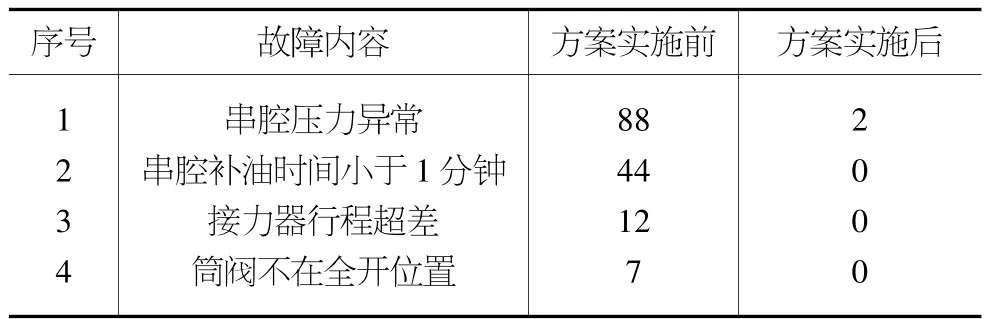

進行系統(tǒng)優(yōu)化和改造后,經(jīng)過一年多的運行,阿海筒閥系統(tǒng)故障發(fā)生率有了明顯降低,表3是從2014年1月至2015年03月,方案實施前后筒閥系統(tǒng)故障次數(shù)對比統(tǒng)計。

表3

6 結語

經(jīng)過筒閥系統(tǒng)的優(yōu)化改造,阿海水電廠運行維護人員全面掌握了筒閥系統(tǒng)的性能和特點,對于新技術的應用積累了豐富和寶貴的經(jīng)驗。更重要的是指導我們在日常工作中,加強對筒閥重點部位的巡視檢查,定期對重點部件進行維護保養(yǎng),降低筒閥系統(tǒng)的故障發(fā)生率,以減少因設備故障帶來的巨大經(jīng)濟損失。實踐證明對于筒閥系統(tǒng)的優(yōu)化和改造是成功的,是值得借鑒和推廣的。