單機運行循泵節能優化運行策略探討

顧 怡 陳秋林

外高橋電廠

1 引言

1.1 背景

近年來外高橋電廠的發電機組利用小時數呈逐年下降趨勢。2017年機組單機運行覆蓋時間約34%,且未來單機運行時間趨勢可能越來越長。如何確保單機運行狀態下機組的安全、經濟和環保是近年來節能降耗和精益化管理提升的大課題。外高橋電廠發電部經過對2017年的循泵數據報表進行分析,發現全年循泵對標運行情況不佳,存在循泵廠用電率偏高的現象。本文旨在研究單機運行時的循泵運行優化策略。

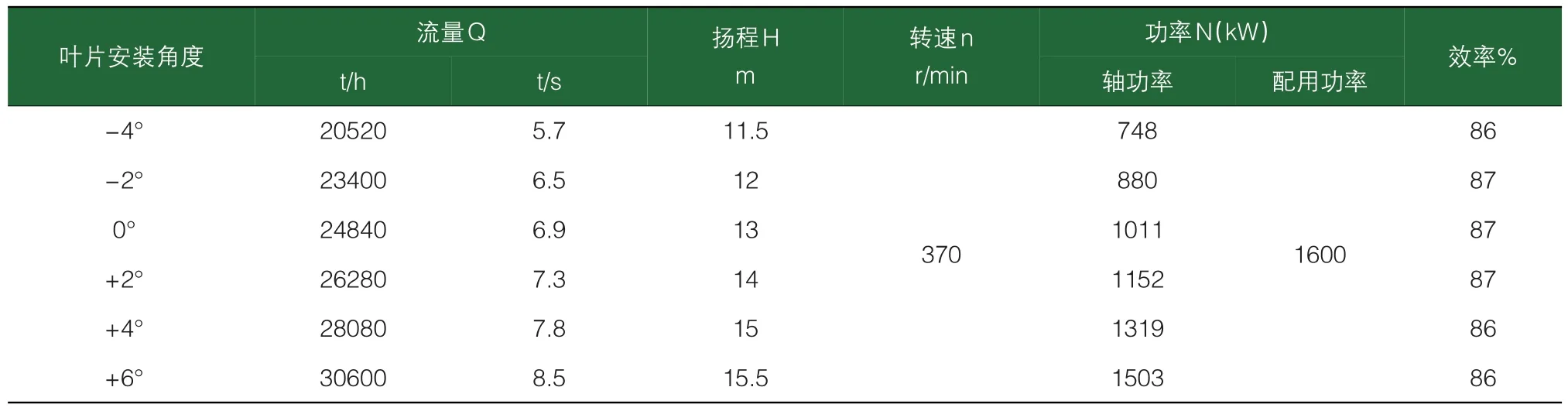

表1-1 循泵性能參數

1.2 循環水系統、設備及運行方式簡介

外高橋電廠四臺320MW濕冷純凝機組循環水系統配備八臺軸流式循泵,并配有液壓控制動葉角度調節機構。#1和#2號機組為一號單元,#3和#4號機組為二號單元。每臺機組配有兩臺循泵,循泵出口通過母管聯絡門(機1-4循母聯1、2,機1-2循母聯1、2,機3-4循母聯1、2共六個電動閥),進行互為備用。正常運行情況下,兩個單元循環水分列運行,即機1-4循母聯關閉;機1-2循母聯開足并列運行;機3-4循母聯開足并列運行。夏季(江水溫度高于19℃)“二機三泵”運行,冬季(江水溫度低于19℃)“二機二泵”運行,運行機組凝汽器循出門關至50%,備用循泵自動投入。

2 現狀調查和原因分析

2.1 數據分析

單機運行對比雙機運行、多機運行,廠用電率更高(見表2-1)

表2-1

降低單機運行的廠用電率,對降低全年廠用電率的目標有很大的幫助。

調查單機循泵用電率較高的點與較低的點,并選取相關有可比性的數據點(表2-2),可以發現葉角的角度與循泵能耗的關系,見表2-1。

外高橋電廠循環水運行方式為開式循環,從長江取水,排回長江,不同于閉式循環。取水口水位相對恒定,取水口位于長興,長江入海口,受潮汐影響較大,循環水壓力波動較大。取水口位于長江入海口,受海平面影響較大,一天的最大波動在4米左右,導致循環水壓力波動非常巨大。

基于循泵葉角可調以及循環水取水情況,調查了現有的成熟的循泵節能改造方案,并不適合,故本文暫不討論其他技改方案。

2.2 原因分析

經過數據分析,檢修時檢查停役的循泵設備情況,排除問題,確認單機運行工況的循泵運行情況不經濟,主要原因為葉角調節不及時、單機兩泵運行不經濟。因此,存在循泵再優化的空間。

3 主要措施

3.1 葉角精細化調節方案

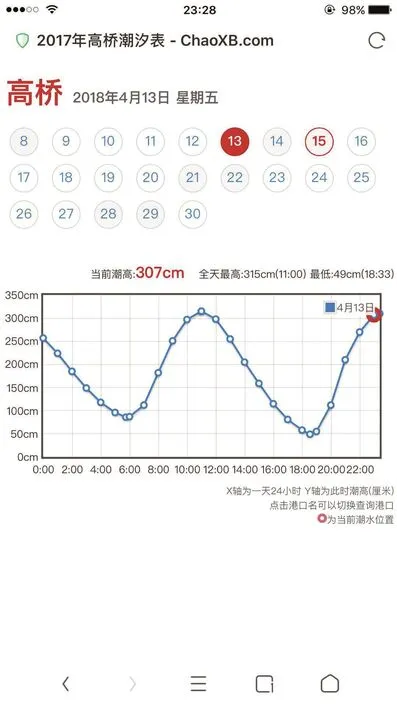

經查閱上海長興潮汐表,了解取水江海潮汐變化規律:兩個高峰潮位,兩個低谷潮位,受季節影響最低潮位與最高潮位變化較大,最高最低潮位差2至4米,見圖3-1。

表2-2

圖3-1

制定指令措施,目的是加強運行人員當班期間對潮位的重視,查閱潮汐表,了解潮汐是否有過高、過低的工況會發生。遇到下列四種情況,運行人員必須及時調節運行機組循泵的葉角。

(1)低潮位(波谷時間短),調節葉角短時加大循泵出力,提高循環水壓力,避開備用循泵自啟動值,緩解機組背壓惡劣情況。

(2)極低潮位(波谷較深),提前啟動備用循泵,調節運行循泵葉角,平衡出力,提高母管壓力,維持機組背壓。

(3)高潮位,合理調節,背壓變化不明顯的情況下,調小葉角,減小循泵能耗。

(4)極高潮位,循環水壓力過高,工質浪費,調節葉角,減小循泵能耗(背壓不明顯影響),夏季防臺防汛期間,停運機組單元前池水位高,提前開啟備用循泵,避免取水池前池水位高溢流至循泵房,影響機組安全運行。

注:調節葉角或者啟動備用循泵,須根據實際情況提前30分鐘至1小時操作。

3.2 單機運行時的單循泵運行可行性試驗

單機運行工況下,二運一備用是常規運行方式,冬季工況下,二泵運行,能耗明顯過高。

單機運行單泵運行難點:

(1)單泵出力是否能滿足潮位波動

(2)單泵出力是否能滿足單機全負荷

(3)安全性問題,單泵跳閘,事故是否可控;如何降低單機運行時跳機導致全廠停電的可能性。

3.2.1 單循泵運行跳閘試驗

試驗方案:單元中的某機組解列前10min~15min,或機組并網前,單泵運行,距離最遠泵作備用(1A運行、2B備用),手動停運循泵,模擬實際循泵跳閘,收集相關數據(背壓變化情況,循環水壓力下降至恢復的時間,備用泵啟動情況等重要數據)。

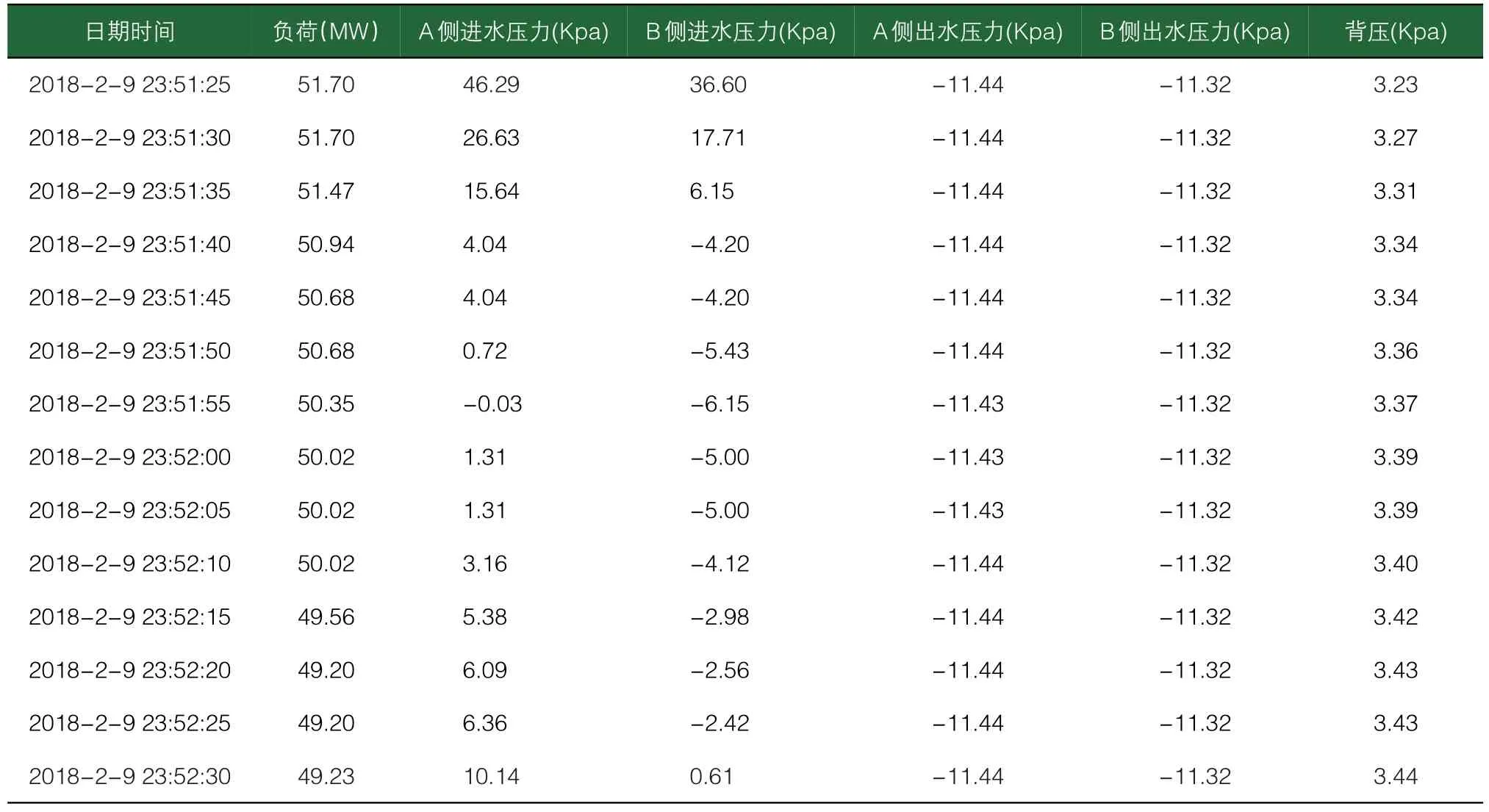

試驗一:2月9日,#1機組解列前運行工況:循泵1A運行,葉角+6度,電流145A。循泵2B設為備用狀態。手動停用循泵1A,等待循環水母管壓力低于30Kpa時,循泵2B自啟動,調整葉角至+6度,電流144A。

#1機凝汽器循環水進口壓力從54Kpa降低至備用泵自啟動后恢復至45Kpa,期間凝汽器循環水進口壓力低于0kPa的時間為:23:51:33~23:52:25,總計58秒。

機組負荷52MW降至51MW,背壓3.2Kpa升至3.4Kpa。試驗數據見表3-1。

試驗二:2月20日,#1機組啟動前試驗工況:循泵1A運行,葉角+6度,電流143A。循泵2A作為備用。模擬循泵1A跳閘(6KV開關室手動停用),循泵2A自啟動,調整葉角至+6度,電流145A。

#1機凝汽器循環水進口壓力從68Kpa降低,備用泵自啟動后恢復至56Kpa,期間凝汽器循環水進口壓力低于0Kpa的時間為1:09:08-1:09:31,總計23秒。

試驗數據與第一次試驗情況類似,不作列舉。

試驗總結:2月9日的試驗是手動停用循泵1A,循泵1A出口蝶閥關至15°連鎖停用循泵1A電動機。循泵2B等循環水母管壓力低于30Kpa自啟動。整個過程循環水壓力低于0Kpa時間相對較長。

2月20日試驗,模擬循泵1A跳閘(6KV開關室停),循泵2A立即聯動,整個過程循環水壓力低于0Kpa時間相對短一點。在此試驗中,循泵1A跳閘后(循泵1A狀態顯示為黃色故障),出口蝶閥未連鎖關閉,值班員發現后立即手動關閉出口蝶閥,因此循環水壓力維持在10Kpa~20Kpa,相對時間較長。

表3-1

兩次試驗均證明了單機運行單循泵如果故障跳閘,備用循泵能連鎖啟動的前提下,循環水壓力能快速恢復,不影響機組安全運行。即使在第二次試驗中,循泵在聯啟過程中發生了閥門故障(出水門拒動,循環水泄壓快),值班員也能及時手動干預,迅速恢復循環水壓力。這兩次試驗數據給發電部提供了單機運行單循泵方式下的循泵事故預想的數據支持。

3.2.2 單機單循泵運行試驗

試驗一:4月3日,#3機組單機運行,機組負荷200MW,AGC退出,機組協調退出,循泵3B、4B運行。啟動單機單循泵試驗,停用循泵4B作備用,江水溫度18℃,循出開度50%。停泵前后穩定狀態數據對比見表3-3。

停泵后,待機組參數穩定后,調節運行循泵葉角,提高其出力。停泵前后,背壓略上升,循環水溫升略增加,循環水進水溫度因試驗開始為午后,溫度正常升高。

試驗數據計算:單泵節約電量,和真空改變引起機組功率減少量對比。從表3-3中可見,折算日能耗參數,在機組日均負荷200MW左右的單泵運行天數統計參數,其他參數不明顯變化的前提下,背壓上升0.3Kpa,影響煤耗0.71g/kWh(上汽亞臨界300MW機組,1Kpa影響煤耗2.375g/kWh),日發電量減少1.05萬kWh。循泵單泵運行日廠用電率減少0.4%(雙泵1.05%,單泵0.65%),日節約廠用電量約1.9萬kWh。節約電量大于日減少發電量。

試驗結論:在該工況下,單機單泵運行方式是經濟可行的。

對比雙泵運行和單泵運行在高負荷區間參數見表3-4

表3-3

表3-4

結論:經過計算,200MW負荷以上,循泵日節約廠用電量變化不大,約2萬kWh~2.5萬kWh,230MW工況下,單循泵影響機組凝汽器冷端性能減少發電量月2.2萬kWh~2.8萬kWh,250MW工況下,單循泵影響機組凝汽器冷端性能減少發電量月3.0萬kWh以上。所以單機250MW以上,單循泵運行方式不經濟。

3.2.3 制定循泵單機單泵措施

循泵進入單機單泵運行方式注意事項:

(1)運行機組凝汽器循環水出水閥50%,進口閥全開。

(2)原則上本機組循泵一運一備,當本機組無備用循泵時,備用泵放同一單元循泵。

(3)正常情況下,備用循泵“備用投用”禁止出系。

(4)冬季(江水溫度小于19℃)單機運行機組負荷小于250MW,單泵運行,機組負荷大于250MW,啟動第二臺循泵,置單機二泵方式。

(5)當由于潮位低,可提前啟動第二臺循泵,如使循環水母管壓力下降至備用泵自啟動時,待母管壓力恢復至具備停備用泵時及時停用泵。

(6)做好單機單泵運行循泵跳閘事故預想,參照試驗數據。

(7)做好備用循泵例行試驗,確保循泵備用良好。

(8)江水溫度大于19℃,置單機二泵方式。

4 結論與展望

單機運行,循環水系統按原方式進行運行調節是不經濟的。制定了循泵葉角精細化調節措施后,降低了因潮位波動影響循環水母管壓力對機組經濟性的影響。

冬季工況,江水溫度小于19℃,單機運行單循泵較為經濟。江水溫度越低,單機單泵覆蓋負荷范圍越大。在單機單泵運行情況下,單泵節約電量與真空改變引起機組功率減少量比較,如果背壓上升較多,導致機組煤耗增加出力減少,造成“節電不節能”現象,能量的浪費大于停用循泵帶來的能耗,此類工況單機單泵運行方式是不經濟的,還需更多單機單泵試驗提供更精準的數據。

單機運行單循泵具有一定風險性,如單機運行單循泵跳閘,而備用循泵存在故障未能自啟動,最后導致機組跳閘,后果將很嚴重。本文討論的重點是對單機運行單循泵跳閘試驗的相關分析,收集了循環水中斷時間,聯啟情況,對主機真空影響等重要數據,支持單機單循泵運行方式的安全性,并給單機單循泵事故處理提供依據。

發電機組循環水及冷端技術,可以使循環水提壓優化,循泵葉角調節系統有優化改造的空間,是繼續改進優化的方向,有待進一步研究探討。