核電站大修機組反應堆廠房一氧化碳濃度異常分析與控制

趙朝陽,趙從華,陳倫道

( 遼寧紅沿河核電有限公司,遼寧 大連 116000)

標準狀況下,一氧化碳(CO)為無色無臭、無刺激性的易燃易爆有毒氣體。CO相對分子質量為28.01,微溶于水,溶于乙醇、苯等多種有機溶劑;其與空氣混合能形成爆炸性混合物,遇明火、高熱能引起燃燒和爆炸,空氣混合爆炸極限為12.5%~74.0%。人員作業過程中長期反復接觸CO,可能會導致其進入人體并與血液中的血紅蛋白結合(相對于氧氣),造成人體組織缺氧而導致人員中毒[1-5]。

目前國內核電站機組常見的堆型為法國法馬通M310及其國產化改進型號CRP1000及ACPR1000、法國CP1000、美國AP1000以及自主研發的華龍一號,所有堆型均設計有反應堆廠房,該廠房為核電站核燃料反應及其一回路冷卻劑循環系統設備布置廠房。機組正常運行期間,核電站反應堆廠房為負壓封閉狀態,其內部系統介質及相關物項無CO氣體或產生CO氣體的反應。

2017年4月,遼寧紅沿河核電站某臺機組大修期間,反應堆廠房首次開啟后測得其氧氣(O2)濃度(為18.3%)低報警,進一步使用多功能氣體檢測儀測量發現,反應堆廠房內CO氣體的濃度為100~130 ppm(1 ppm=1×10-6),超過了我國《工作場所有害因素職業接觸限值 第1部分:化學有害因素》(GBZ 2.1—2007)國家標準中規定的限值,即CO氣體8 h時間加權平均容許濃度為20 mg/m3(相當于16 ppm),存在人員中毒的風險,不滿足人員現場作業環境的要求。紅沿河核電站通過中廣核經驗反饋系統將該問題反饋至集團內其他核電站,最終發現所有正在運行的機組通過采取管線測量反應堆廠房內氣體中CO濃度均出現超標現象,但是正在大修期間的機組反應堆廠房內氣體中未測出CO氣體。為此,有必要對該核電站反應堆廠房CO氣體濃度異常的原因進行分析,并提出有針對性的安全控制措施。

1 核電站反應堆廠房產生一氧化碳氣體的原因分析

1. 1 反應堆廠房狀態分析

以紅沿河核電站CPR1000機組為例,核電站反應堆廠房又稱安全殼,是一個帶有準球形穹頂的圓柱形預應力鋼筋混凝土結構,地面高度約60 m,直徑約37 m,內部體積約為49 400 m3。該機組功率運行期間,反應堆廠房處于負壓封閉狀態,安全殼連續通風系統正常投運實現反應堆廠房空氣內部循環,環境溫度為40℃左右,一回路冷卻系統溫度為300℃左右。該機組大修期間,機組從反應堆功率運行模式降至余熱排出系統冷卻停堆模式后,安全殼換氣通風系統投運,反應堆廠房與外界進行正常氣體交換,實現環境溫度和外界一致。

根據反應堆廠房狀態設置分析,反應堆廠房在機組功率運行時CO氣體濃度異常超標的原因可能為:機組功率運行期間,高溫環境狀態下,反應堆廠房內物質進行理化反應產生CO,并在封閉空間內長時間積累導致的。

1. 2 反應堆廠房內一氧化碳產生機理的調查

核電站反應堆廠房內部主要有核燃料反應堆和其他一回路主要設備以及部分專設安全系統和核輔助系統設備,相關系統主要介質為水和潤滑油,沒有系統使用CO為介質。根據核電站發電原理分析,機組功率運行期間,反應堆廠房內系統正常運行沒有產生CO氣體的反應,因此不存在反應堆廠房內系統泄漏或正常反應產生CO中間產物導致空氣中CO濃度增加的原因。

根據CO氣體理化性質分析可知,含碳物質經過不完全燃燒或受熱分解后會產生CO氣體[6]。通過調查分析反應堆廠房內各類材料物質,發現其中轉動設備及閥門使用的潤滑油、脂,高溫管道保溫棉,廠房內使用的油漆及電纜為反應堆廠房內主要受熱會分解的物質,這些物質在高溫環境下受熱緩慢分解可能產生CO氣體[7]。

1. 3 反應堆廠房內物質受熱分解試驗

1.3.1 試驗樣品

本次試驗樣品為紅沿河核電站反應堆廠房內使用的6類潤滑油、脂以及耐輻照玻璃保溫棉、油漆。

1.3.2 試驗工具

本次試驗使用工具包括加熱器、多功能測量儀表Drager—X-am2500、溫槍、鋼板、氣體采樣瓶、氣體含量分析儀Dgilent Technologies 789A等。

1.3.3 試驗方法

本次反應堆廠房內物質的受熱分解(燃燒)試驗分為4組:第一組為保溫棉受熱分解試驗;第二組為6類潤滑油、脂受熱分解試驗;第三組為6類油漆受熱分解試驗;第四組為電纜受熱分析試驗。

試驗人員采用加熱器加熱鋼板至300℃左右,模擬機組功率運行期間反應堆廠房內可能達到的最高溫度。試驗期間分別將4組試驗樣品放在高溫鋼板上,并通過測溫槍持續測量鋼板溫度,使用加熱器持續加熱且控制溫度在300℃左右,使用多功能測量儀表測量其周圍空氣中CO濃度,使用氣體采樣瓶收集氣體并使用氣體含量分析儀Dgilent Technologies 789A進行氣體含量分析。

1.3.4 試驗數據

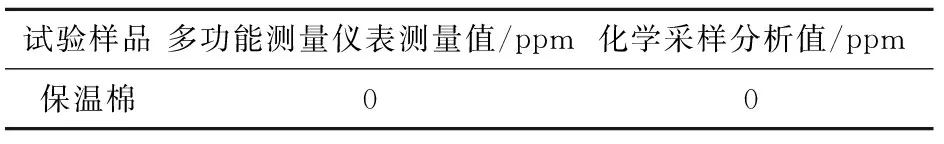

第一組試驗,反應堆廠房內使用的保溫棉在高溫受熱情況下未分解產生CO氣體,其試驗結果見表1。

表1 第一組試驗樣品高溫受熱情況下產生的CO氣體濃度

第二組試驗,反應堆廠房內使用的6類潤滑油、脂在高溫受熱情況下都會分解產生CO氣體,其試驗結果見表2。

表2 第二組試驗樣品高溫受熱情況下產生的CO氣體濃度

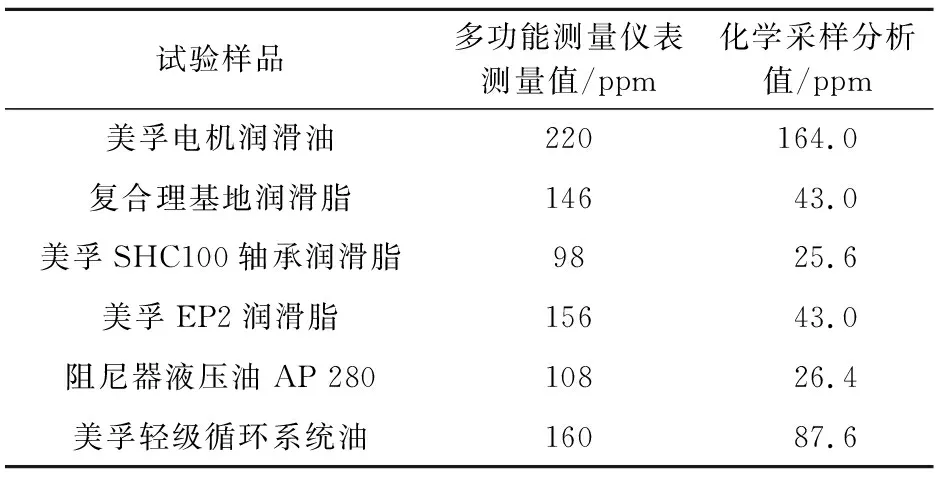

第三組試驗,反應堆廠房內使用的6類油漆在高溫受熱情況下未分解產生CO氣體,其試驗結果見表3。

表3 第三組試驗樣品高溫受熱情況下產生的CO氣體濃度

第四組試驗,反應堆廠房內使用的電纜在高溫受熱情況下未分解產生CO氣體,其試驗結果見表4。

由于取樣點、測量點及試驗空間為非密封性的,因此以上試驗測量數據僅可作為定性分析的依據。

表4 第四組試驗樣品高溫受熱情況下產生的CO氣體濃度

1. 4 反應堆廠房內產生一氧化碳氣體的原因

上述第二組試驗樣品的6類潤滑油、脂均由基礎油和添加劑組成。基礎油大部分都是礦物基礎油(約占95%以上),化學成分主要是高沸點、高分子量烴類和非烴類混合物,其組成一般為烷烴(直鏈、支鏈、多支鏈)、環烷烴(單環、雙環、多環)、芳烴(單環芳烴、多環芳烴)、環烷基芳烴及其他非烴類化合物。烴類化學物質在高溫條件下會發生熱裂解反應,CO氣體是烴類化學物質熱裂解反應的副產物之一[8]。

通過對潤滑油(脂)的來源進行調查以及機組大修期間對反應堆廠房的排查,確認一回路系統反應堆冷卻劑泵的電機正常運行時會揮發出微量的油氣及部分設備的潤滑油、脂在高溫環境下的受熱分解。

根據理論分析及試驗結果判斷,核電站機組功率運行期間,反應堆廠房內產生CO氣體的原因為:在高溫環境下,一回路系統反應堆冷卻劑泵的電機正常運行時揮發的微量油氣及部分設備的潤滑油、脂會受熱分解;同時,機組功率運行期間反應堆廠房處于微負壓封閉狀態,導致反應堆廠房內CO氣體長期聚積使其濃度增加。

2 反應堆廠房一氧化碳氣體濃度異常的安全控制

2.1 反應堆廠房一氧化碳氣體濃度異常安全控制標準

我國《工作場所有害因素職業接觸限值 第1部分:化學有害因素》(GBZ 2.1—2007)標準中規定:作業場所CO氣體8 h時間加權平均容許濃度(PC-TWA)為20 mg/m3(相當于16 ppm),短時間接觸容許濃度(PC-STEL)為30 mg/m3(相當于24 ppm);即使當日的PC-TWA符合要求時,PC-STEL也不應超過其規定限值;當接觸濃度超過PC-TWA、達到PC-STEL水平時,一次持續接觸時間不應超過15min,每個工作日接觸次數不應超過4次,相繼接觸的間隔時間不應短于60 min。此外,我國《呼吸防護用品的選擇、使用與維護》(GB/T 18664—2002)標準中規定:CO氣體立即危及生命和健康濃度(IDLH)為1 700 mg/m3(相當于1 500 ppm)。國外對工作場所CO氣體濃度限值也有一定的規定,如法國電力公司(EDF)規定工作場所CO氣體濃度的控制限值為25 ppm。

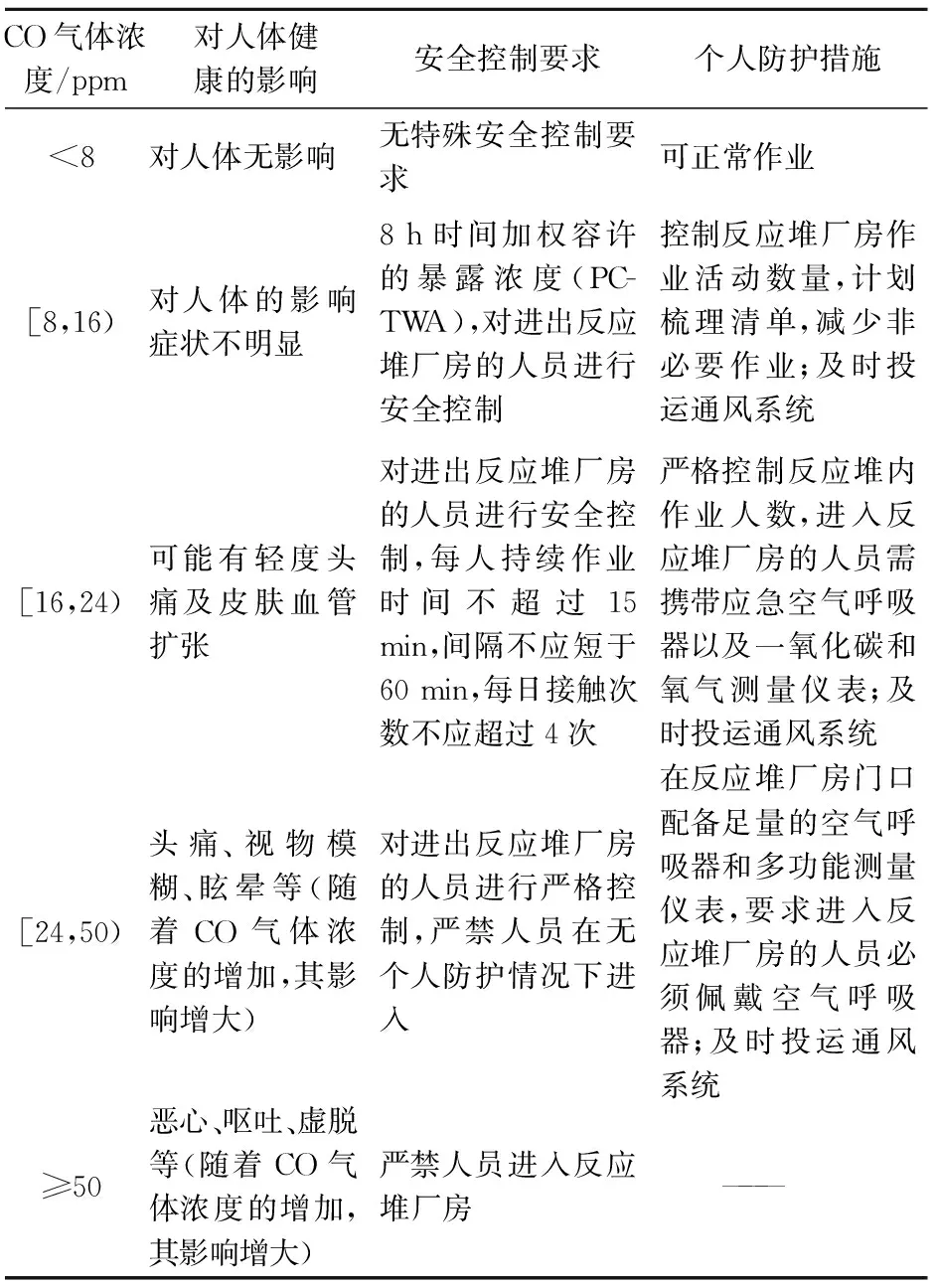

由于核電機組大修期間,在安全殼換氣通風系統投運前,有部分工作需要在反應堆廠房內進行,因此可能存在人員接觸CO氣體環境進行作業的情況。根據法規規定和不同濃度CO氣體對人體健康的影響,本文制定了核電站反應堆廠房CO氣體濃度異常情況的安全控制標準,見表5。

表5 核電站反應堆廠房CO氣體濃度異常情況的安全控制標準

2.2 通過投運安全殼內大氣監測系統掃氣回路來降低一氧化碳氣體的濃度

安全殼內大氣監測系統具有對反應堆廠房內大氣進行小風量清洗,并使排氣經高效過濾器和碘吸附器過濾后通過煙囪排出,實現對安全殼大氣的間斷性更新的功能。因此,核電站機組大修前可以通過投運安全殼內大氣監測系統掃氣回路來降低反應堆廠房內CO氣體的濃度,滿足現場作業要求。

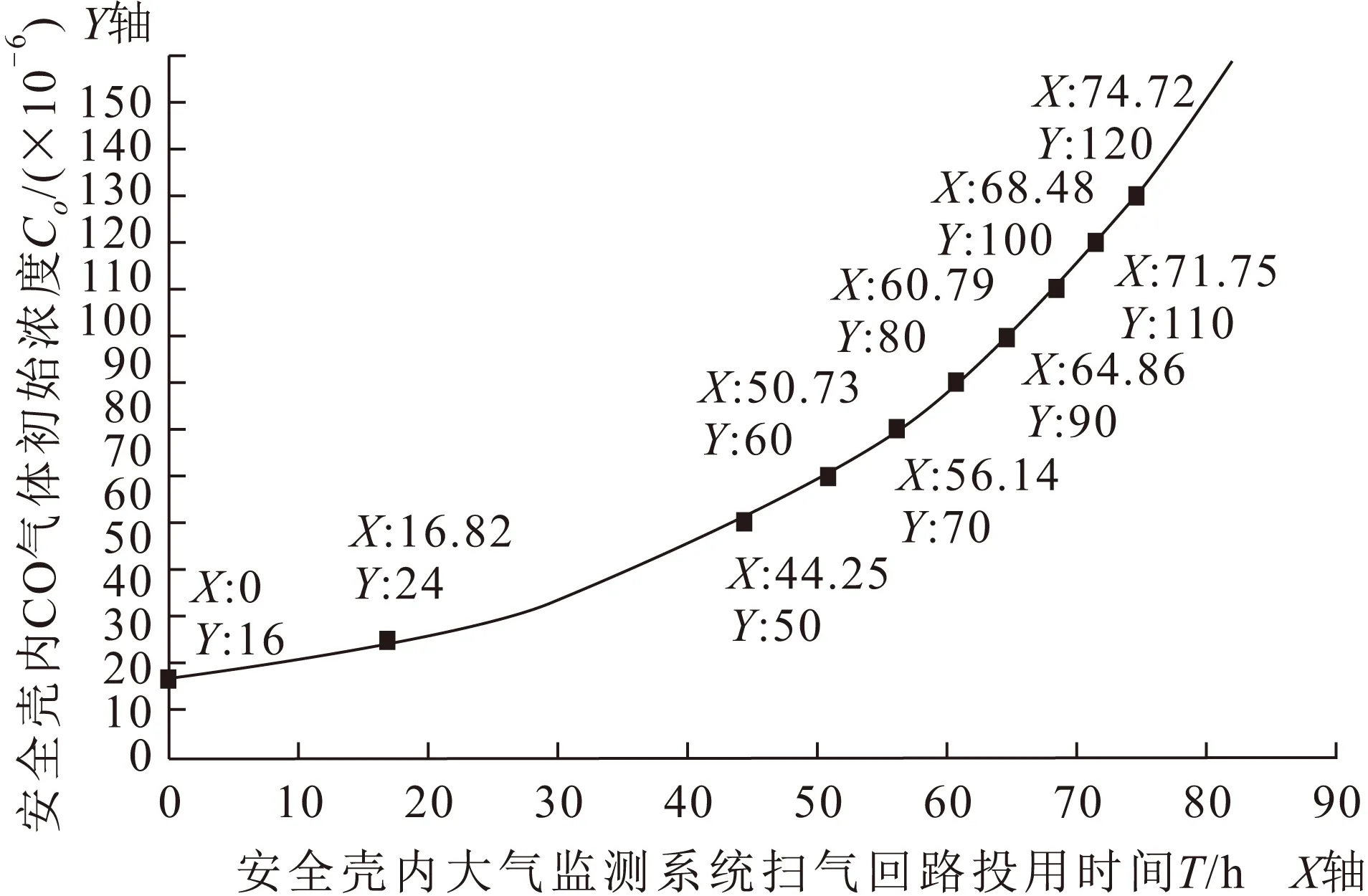

核電站《運行技術規范》中規定:機組在功率運行模式下,為了恢復安全殼內氧氣含量,安全殼內大氣監測系統掃氣回路投用時間不得大于50 h/a,總共投用時間不得大于180 h/a。因此,在投運安全殼內大氣監測系統掃氣回路降低CO氣體濃度時需要嚴格控制投用時間。根據安全殼內大氣監測系統掃氣回路流量及反應堆廠房氣體總量,通過建立數學模型[9]可得到反應堆廠房CO氣體初始濃度與安全殼內大氣監測系統掃氣回路投用時間的關系式,用于計算出反應堆廠房CO氣體不同初始濃度下使用安全殼內大氣監測系統掃氣回路吹掃CO氣體所需要的時間。

反應堆廠房CO氣體初始濃度與安全殼內大氣監測系統掃氣回路投用時間的關系式為

CgQdt-CQdt=V0dc

(1)

微積分求解得:

(2)

式中:Q為安全殼內大氣監測系統掃氣流量(m3/h);Cg為大氣中CO氣體初始濃度(ppm,即10-6);C0為安全殼內CO氣體初始濃度(ppm,即10-6);T為安全殼內大氣監測系統掃氣回路投用時間(h);V0為安全殼的體積(m3);C為排出CO氣體濃度(ppm,即10-6);Cz為掃氣結束后CO氣體濃度(ppm,即10-6)。

根據核電站反應堆廠房CO氣體濃度異常情況的安全控制標準(見表5),要求反應堆廠房作業環境CO氣體濃度小于16 ppm,因此Cz取16×10-6(16 ppm);其他參數取值為:Q=1 500 m3/h,Cg=0(0 ppm),V0=49 400 m3。采用計算機軟件可模擬出安全殼內CO氣體初始濃度C0與安全殼內大氣監測系統掃氣回路投用時間T之間的關系曲線,見圖1。

圖1 安全殼內CO氣體初始濃度C0與安全殼內大 氣監測系統掃氣回路投用時間T之間的關系曲線Fig.1 Curve of the relationship between the initial CO concentration C0 in the containment and the operation time T of the scavenging air loop of the atmospheric monitoring system in the containment

由于建立數學模型時假設反應堆廠房內初始與新進CO氣體均勻混合,但實際情況是安全殼內大氣監測系統吹掃前期CO氣體濃度降低速率大,隨著CO氣體濃度降低,CO氣體濃度降低速率減小,說明安全殼內大氣監測系統掃氣回路排放CO氣體濃度前期較高,后續逐漸降低,因此通過數學模型計算出的安全殼內大氣監測系統掃氣回路吹掃CO氣體的理論投用時間會大于實際需要的投用時間。而在實際工作中,安全殼內大氣監測系統掃氣回路吹掃CO氣體時按照理論投用時間進行控制,時間裕量可以為后續工作的有序開展提供有力保障。

3 結論與建議

(1) 針對核電站大修機組反應堆廠房CO氣體濃度異常問題,本文通過物質受熱分解試驗及CO氣體產生機理的分析,最終確定核電站反應堆廠房CO氣體濃度異常的原因為:在高溫環境下,反應堆冷卻劑泵的電機正常運行時揮發的微量油氣及部分設備的潤滑油、脂受熱分解產生了CO氣體;同時,核電站機組功率運行期間,反應堆廠房處于微負壓封閉狀態,導致反應堆廠房內CO氣體長期聚積而使其濃度升高。

(2) 核電站反應堆廠房發生CO氣體職業健康有害因素,嚴重影響了核電站機組正常檢修工作,本文制定了核電站反應堆廠房CO氣體濃度異常情況的安全控制標準和通過建立安全殼內大氣監測系統降低CO氣體濃度的理論研究模型,從源頭上解決了核電站反應堆廠房CO氣體職業健康有害因素在核電機組大修期間對檢修工作人員的傷害。但本文僅對核電站反應堆廠房CO氣體濃度異常情況進行了初步分析探討,還希望國內外核電站安全管理工作者地行更深入的研究,以提出更加合理的安全管控對策。