預應力砌塊隔離墻沿空留巷技術應用

劉曉東 尹炳合 林治寶

(1.龍礦集團盤道煤業,山西 忻州 034100;2.龍礦集團高級技校,山東 龍口 265714)

1 工程概況

盤道煤業位于寧武煤田軒崗礦區的東北部,生產規模為120萬t/a,批準開采2~5#煤層,現回采煤層為2#煤,低瓦斯礦井,自燃傾向等級二級,自燃發火期4~6個月,水文地質類型為中等,井田構造類型為中等。

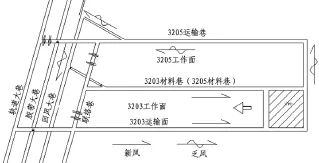

沿空留巷為3203工作面的3203材料巷,巷道支護方式為錨網支護,巷道矩形斷面為4.4×3.5m,3203回采結束后,本巷道作為3205面的運輸巷。

3203工作面回采煤層為2#煤,位于太原組頂部,上距山西組底部灰白色中細砂巖7~7.5m,全區厚度、層位穩定。該區煤層厚3.0~4.5m,平均3.75m,含1~2層夾矸,厚度0.70~1.20m,平均厚度0.95m。煤層走向近南北,傾向西,傾角8~18°,平均12°。

3203材料巷掘進過程中揭露落差1.5m、2m正斷層共兩條,對沿空留巷會造成一定影響,需加強斷層區域的支護。

2 方案論證

2.1 隔離墻技術分析

盤道煤業具有比較良好的地質條件和開采條件,沿空留巷技術可行,關鍵是留巷工藝需簡單、保障安全、經濟可行、技術合理。

沿空留巷突出的問題是隔離墻的結構和施工方法對沿空留巷的影響。目前,正使用的沿空留巷技術主要有隔離墻技術和切頂卸壓技術。切頂卸壓技術施工技術要求高,工藝復雜,對煤巖層巖性、厚度等因素要求較高,短期內盤道礦無法采用。

國內比較常用的沿空留巷隔離墻技術主要有:高水充填護巷技術、現澆混凝土成墻技術和預制塊砌墻等技術,以上方案各有優缺點。

(1)高水充填材料護巷技術優點是遠距離輸送和快速凝固。但墻體材料強度低,材料用量大,大多數情況下不能就地取材,材料成本高。施工方面形成的墻體太厚,在采空區側臨時支護和工作人員實施作業時存在安全隱患,不適合高效回采工作面。

(2)現澆混凝土成墻技術:就地取材,材料成本低。但地面干拌和現場施工造成多次粉塵污染,混凝土輸送距離有限,施工輔助材料成本高,工作人員勞動強度大,而且墻體達到設計強度需要一定的時間。泵送混凝土充填沿空留巷環節多,施工復雜,柔模和輔助材料成本高,不能滿足高效快速回采需要。

(3)預制塊砌墻技術:國內現有的常規預制塊隔離墻基本是用預制塊簡單地堆砌,類似于砌碹技術,該施工工藝簡單、成本低。

通過研究,綜合比較現有的沿空留巷的各種工藝,確定采用預應力砌塊裝配式隔離墻工藝。

2.2 預應力砌塊裝配式隔離墻技術特點

(1)充分發揮混凝土強度,混凝土砌塊預制,有較好的養成條件和充分的養護時間,混凝土砌塊強度可以發揮到最佳程度;

(2)地面預制混凝土砌塊,相對井下施工,施工條件較好,勞動力占用較少,人工費用較低;

(3)井下環境污染少,粉塵可以減少90%以上;

(4)運輸量少;

(5)裝配工藝簡單,高強度砌塊通過親口配合,可適應任何高礦壓環境;

(6)主動支撐,預應力支撐柱內部填充有膨脹材料,注水后自體膨脹,給頂板施加30kN預支撐力,有效控制頂板和留巷穩定性;

(7)粘塑性接頂密封,頂板預留間隙有預應力讓壓支撐柱和粘塑性密封材料,具有初撐力又能增阻讓壓,基本耦合沿空留巷礦壓規律。粘塑性接頂材料是用河沙、小石子、粉煤灰,配以一定的添加劑,用水攪拌充填到頂部砌塊與頂板之間的空間,既能對頂板起到一定的支撐作用,又能在頂板彎曲下沉時,壓密實,提高密封效果。

3 工程實踐

3.1 施工設備布置

將地面加工好的混凝土塊運至砌墻機處,由砌墻機機械操作,完成砌墻工作,施工設備布置平面圖如圖1。

3.2 施工主要工藝

(1)混凝土塊的加工。根據礦壓監測分析,選用800×800×400mm鋼筋混凝土塊,強度不小于C30,后期改為1000×800×400mm鋼筋混凝土塊,進一步加大了支護強度,委托專業預制件廠進行加工,強度達到要求后下井運至施工地點。

(2)端頭支架安裝。工作面安裝時,在靠近3203材料順槽端頭安裝端頭支架,端頭支架較正常回采基本架長3.5m左右,為邁步式結構,見圖2。

圖1 設備布置平面圖

圖2 沿空留巷平面布置

(3)巷道超前補強加固。順槽沿空留巷操作前,在超前支護段打設補強頂鋼帶梁,增加兩排補強幫錨桿,鋼帶梁采用W200L2400~3400鋼帶,三根Φ15.24L5000錨索,幫采用Φ18L1800預應力蛇形錨桿,補強頂鋼帶梁和幫錨桿的距離根據現場礦壓觀測情況,在超前支護范圍內即20m范圍補強即可。

(4)工作面超前支護。工作面超前支護采用單體支柱配合π型鋼梁棚,間距1.8m,切眼位置支設3架,一梁三柱,靠近切眼位置支設6架一梁三柱,再往外5架一梁兩柱,超前支護設計距離20m。

(5)砌墻作業。使用專用平板車將裝配式砌塊運輸至施工地點,使用液壓轉向推高機(機械手)將裝配式砌塊移動至隔離墻位置,前后、上下進行裝配,密封膠條夾在砌塊與砌塊之間,隔離采空區,采用預應力支撐柱接頂,用粘塑性接頂密封材料填充與頂板之間的空間。

(6)對已沿空留巷段加固。在沿空留巷段支設一路拖后順向靠墻加強棚,加強棚采用單體支柱配合π型鋼梁棚,加強棚離砌塊墻100mm,柱間距0.8~1m。沿空留巷施工過程中,拖后加強支護長度一般為一個周期來壓步距另加5m以上,按照盤道煤業的周期來壓情況,一般拖后加強支護不少于50m左右,根據礦壓顯現情況進行回撤復用。

(7)噴漿封閉。砌墻結束后,進行噴漿封閉。在墻體預留觀測孔,定期觀測采空區情況。

4 實踐效果

(1)高強度支護與卸壓支護相結合,將巷道變形控制在一定范圍內。在砌墻完成,巷道未受動壓影響時,采取單體π鋼沿混凝土墻支護,以保證巷道支護的強度;同時選用了高強度鋼筋混凝土塊,混凝土塊與頂板之間采用主動支撐作用的支撐柱及可塑性袋裝灰砂,有一定強度,又保持一定的塑性,當袋裝灰砂變形至一定程度時,混凝土塊發揮主支護作用。頂板下沉200~300mm時,頂板沿混凝土墻體內側切頂垮落,頂板壓力得到一定程度釋放,巷道趨于穩定,不再有大的變化。

(2)增加恒阻力錨索支護,保證巷道頂板的完整,控制巷道頂板下沉變形。恒阻伸長式礦用錨索,具有保持恒阻力條件下延伸大變形的特性,解決了現有錨索延伸率不足,難以適應圍巖大變形的技術難題。現場使用型號為SKP18-1/1860HS,沿工作面一側超前50m布置,間距3m,長度5m,錨索Φ17.8mm,在保證錨索支護效果的情況下,較好地控制了巷道變形。

(3)對過斷層段區域,提前注漿加固,提高圍巖自身支護能力。注漿材料為馬麗散(優樂加固1號),是一種低粘度,雙組分合成高分子--聚亞胺膠脂材料,當樹脂和催化劑摻在一起時反應或遇水產生膨脹,本身反應或發泡生成多元網狀密彈性體,當它被高壓推擠、注入到煤巖層,可沿煤巖層或混凝土裂縫延展直到將所有裂隙充填,注漿后,斷層區域巖層強度加大,沿空留巷期間無大變化。

(4)采用加長端頭支架支護,保證操作人員的安全空間。制作加工了加長邁步端頭支架,在保證支護強度的情況下,較回采支架長3.5m,增加了砌墻支護段的操作空間,保證了施工人員的安全,同時支架邁步前進,減少了支架前移時空頂時間,提高了支護效果。

(5)專用機械式砌墻機使用回采泵站液壓作為驅動力,砌墻動作分解為起吊、橫移、下放三個動作,解決了砌塊搬運與壘設的困難,每班進度10~12m,保證了回采需要。

(6)本次施工的沿空留巷長度570m,同時服務于3203與3205兩個工作面。實踐證明,沿空留巷較好地控制了巷道變形,提高了施工效率,經濟成本降低20~30%,減少了煤柱損失,為相同或類似條件下推廣沿空留巷提供了寶貴的經驗。