濕式混凝土噴射機組的設計及應用

程 鵬

(晉城乾泰安全技術有限責任公司,山西 晉城 048006)

現階段,濕噴機多采用含有機械臂的大型成套設備和沒有混凝土制備能力的濕噴設備。大型成套設備采購費用高、結構復雜、機械故障率高、工作人員培訓時間長、維修人員需較高專業水平。JSB6-L型濕式混凝土噴射機組,可以完成混凝土上料攪拌、輸送和噴射,也可作為濕噴機的后配套設備。

1 工作原理及結構特點

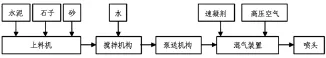

1.1 工作原理

JSB6-L濕式混凝土噴射機組工作原理如圖1所示,砂、石子、水泥通過上料機構輸送到攪拌機構中,水直接加入到攪拌機構,攪拌機構攪拌好混凝土,翻轉倒入混凝土泵料斗中,混凝土泵將料斗中的混凝土泵出,通過混氣裝置加入高壓空氣和速凝劑,在高壓空氣的帶動下將混凝土從噴頭噴出,噴射到巷道表面。

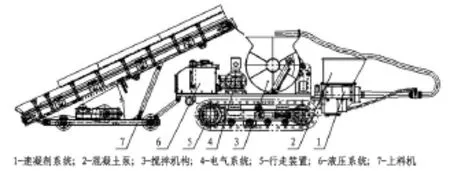

1.2 結構特點

JSB6-L濕式混凝土噴射機組結構如圖2所示。濕噴機將混凝土泵、攪拌機集成在履帶底盤上,采用隔爆電機作動力,全液壓驅動和控制,簡化了隔爆措施。行走裝置由液壓馬達驅動履帶移動,迅速方便,爬坡能力強。攪拌桶在兩根翻轉油缸的驅動下,繞回轉軸轉動90°,同時借助攪拌葉片的轉動出料,動作快速,倒料干凈。速凝劑系統采用氣動泵,簡單高效,故障率低,流量可調節。上料機構與噴射機連接,移動方便,上料勞動強度低,效率高,且加有防塵蓋,有效地降低了粉塵濃度。

圖1 工作原理圖

圖2 濕式混凝土噴射機組結構圖

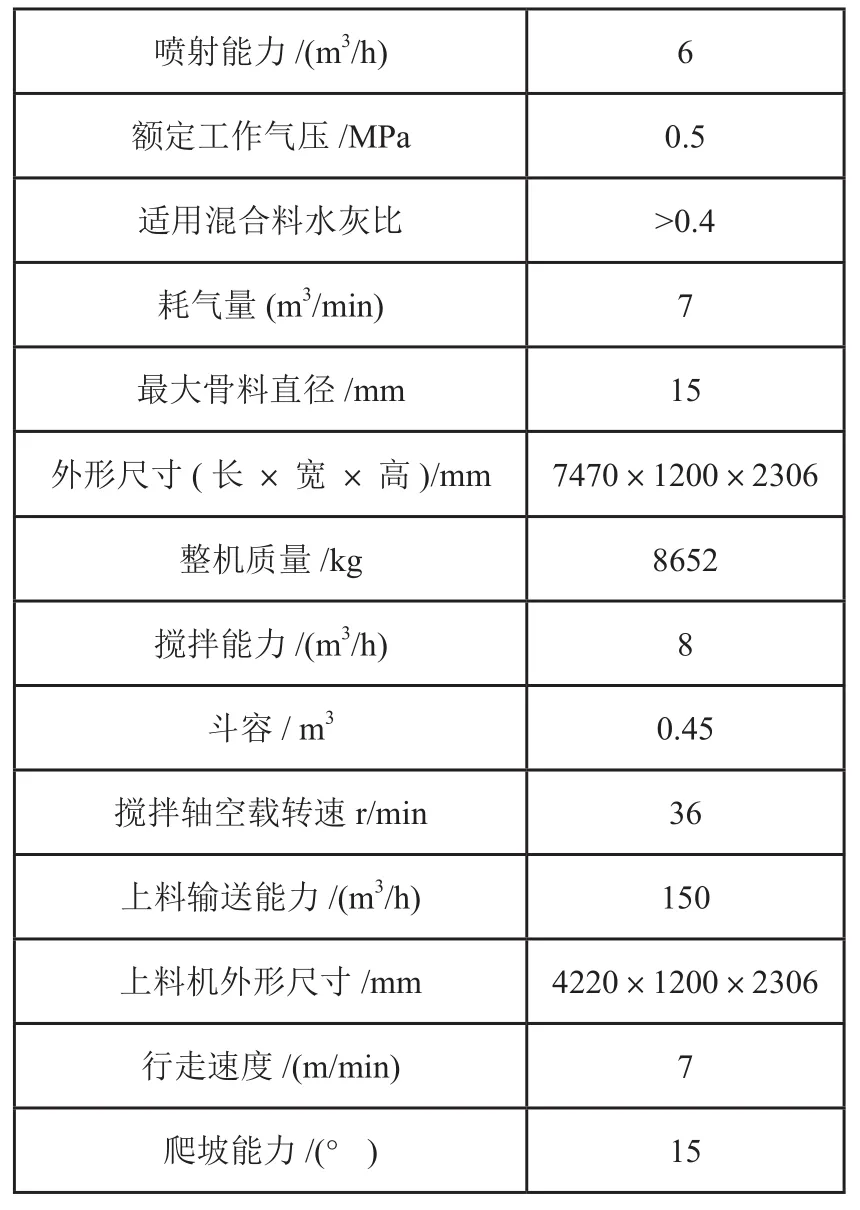

1.3 技術參數

濕式混凝土噴射機組的技術參數如表1所示。

表1 基本性能參數表

2 工業性試驗

2.1 實驗條件

本機組在山陰晉泰煤業副斜井進行了工業性實驗,支護斷面為直墻半圓拱形。人員配置為4人。噴頭操作人員1人,負責噴頭操作及作業時的巷道整理。噴漿機操作人員1人,負責加水、攪拌、泵送、機組與上料機構的啟停、機器故障時的維修。上料人員2人,負責上料和機器故障時協助維修。在實際操作中選用石子為粒徑<15mm的瓜子石,中砂,標號為425的水泥。液態速凝劑選用無堿合格產品。混合料的配合比按照水泥∶石子∶砂子∶速凝劑=1:2:2:0.03的比例進行備料。

2.2 噴漿工藝

2.2.1 噴漿前準備

噴漿前2.5h為準備時間,主要工作有:對電纜管線、風筒、電機、材料等的遮蓋防護;對風管、水管、速凝劑流出管、輸料管和電纜進行檢查,并接好管路;檢查油箱油位、速凝劑箱液位、洗滌室水位是否正常;攪拌筒內加入水,進行噴水試車。

2.2.2 噴漿時的配合作業

噴頭操作人員作業前須穿好必要防護措施,噴漿時抓緊噴漿管,準備好后向噴漿機操作人員發出信號,開始噴漿作業。當發生無料或無風現象時,需要及時通知噴漿機操作人員。不進行噴漿作業時,及時處理回彈料。噴漿機操作人員在試機噴水后,啟動攪拌軸,將攪拌桶中加入少量的水,然后啟動上料機構,依次加入水泥和砂石。觀察拌至混凝土的狀態,收到上料人員的信號后,停止上料機構。攪拌筒翻轉,倒入料斗內,給噴頭操作人員信號,并依次打開風管、速凝劑閥、泵送開關。隨后再次啟動攪拌軸,重復拌料動作。上料人員在上料時,不要越過過濾篩。依次加入水泥和砂石混合料,上料完畢后給噴漿機操作人員信號。

2.2.3 噴漿后的清理

噴漿作業完成后,攪拌斗、料斗、S管、混凝土缸、噴漿管路、速凝劑泵及混流器等必須清理干凈,以防凝固而影響下次使用。清洗之前應將攪拌斗、泵送料斗和管道內的混凝土倒出,再用清水攪拌泵送出去。清洗時間約為每班30min。

2.3 常見故障及實驗結果

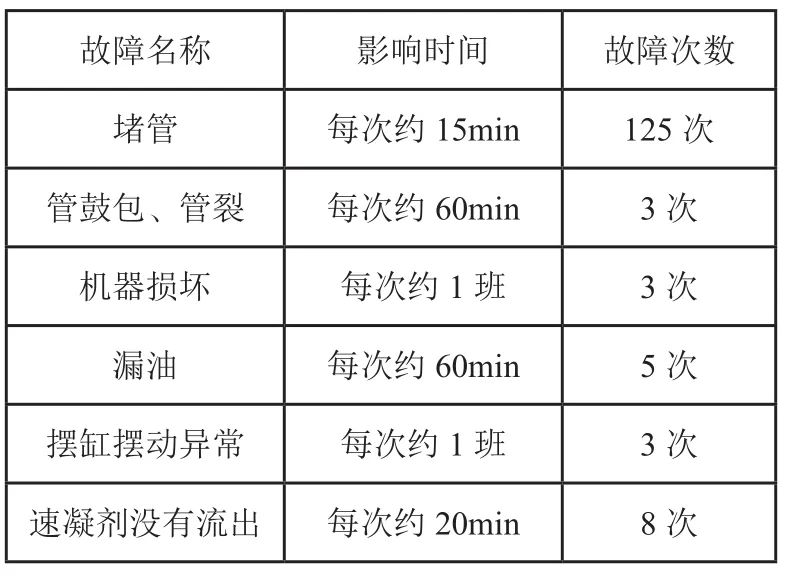

實驗期間,濕噴機的故障統計如表2所示。共噴漿107班次,噴漿距離為初噴和復噴共189m,每班噴漿時間約4h。故障影響時間總共約90h,其中因人為因素造成的故障影響時間共24h,機器結構原因造成的故障影響時間共66h。機器故障時間約占工作時間的7.7%。經過試驗,回彈率為噴幫8%~12%,噴頂13%~16%,現場工作粉塵濃度、噴漿效率和混凝土強度均符合施工要求。

表2 故障統計表

3 濕噴機后配套

現階段,濕噴機后配套設備主要有集中攪拌站、單臥軸強制攪拌機、錐形反轉出料攪拌機、連續式混凝土攪拌機等設備。但是因我國煤礦井下環境的限制,這些設備的使用均受到一定的影響。其特點如表3所示。JSB6-L濕式混凝土噴射機組可以和轉子式濕噴機、泵送式濕噴機等無上料和攪拌機構的濕噴機形成配套,很好地解決了井下濕噴機的配套問題。

表3 濕噴機后配套設備特征表

4 結語

通過工業性試驗,證明了JSB6-L濕式混凝土噴射機組具故障率低、可移動、全液壓、易清洗、回彈率低等特點,可以代替干噴機,成為井下噴漿作業的主要設備。也可以作為各類濕式噴漿機的后配套設備進行配套作業,具有很強的適應性。但同時也暴露出許多問題,筆者根據試驗結果進一步改進:重新設計過渡錐管,降低堵管頻率;設計定量加水、材料配比裝置,提高混凝土攪拌質量;設計噴漿頭輔助支撐裝置,降低勞動強度的同時也降低了回彈率;增加防護裝置等。經過方案優化,噴漿機的結構進一步完善,提高了生產效率,降低了勞動強度。