鋁熱連軋軋件跟蹤的應用與優化

鄭自鏈

(中鋁瑞閩股份有限公司,福建福州 350015)

0 引言

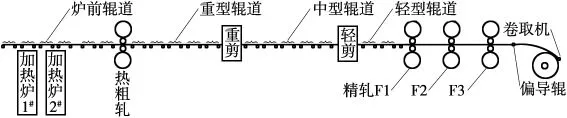

典型的“1+3”鋁熱連軋機組配置如圖1所示。主要工藝過程:鋁板錠經過加熱爐加熱,加熱爐翻料機將鋁板錠輸送到爐前輥道,后經過單機架熱粗軋機往返軋制成中間坯,經過重剪和輕剪切頭切尾,再經過3機架精軋機連軋并由卷取機卷取。

對于“1+3”熱連軋機組,從生產計劃、進出爐、粗軋機軋制、精軋機軋制、生產實績匯報的整個過程,均需要對相關的軋件帶材進行檢測和跟蹤,以實現軋制過程自動化,包括實現基礎自動化(L1級)的自動軋制功能,過程自動化(L2級)的排產和工藝信息下達、信號采集,以及與工廠制造執行系統(Manufacturing Execution System,MES)的生產計劃接收和匯報。所以軋機跟蹤系統是軋制過程自動控制中計算機系統的基礎,也是自動化軋制不可或缺的部分[1]。

1 軋件跟蹤的工藝過程

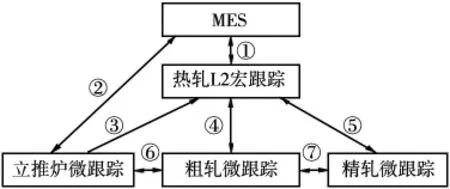

軋件跟蹤是軋機自動軋制和過程自動控制的基礎。軋件跟蹤分為微跟蹤和宏跟蹤2類:微跟蹤是跟蹤系統的基礎,通過微跟蹤可以獲取軋件在機組中實際的物理位置,觸發相應的自動軋制功能和宏跟蹤的標志位,同時在軋機模擬運行時,實現虛擬跟蹤信號和數據管理,完成模擬軋制功能;宏跟蹤包含軋件詳細的工藝數據和所處的工藝狀態,宏觀上對帶材的數據進行跟蹤使帶材和數據互相對應,同時完成工藝設定計算和工藝模型自學習的功能。“1+3”熱軋機組的軋件跟蹤流程如圖2所示。

圖2中①MES(L3)將生產計劃下至L2,包含軋制序列,以及每個序列中的軋件信息流,包含卷號、合金號、軋件基本工藝信息和目標成品信息等。

L2在生產完后將生產實績匯報給MES,包含已軋制軋件的卷號、合金號、軋件成品工藝信息等。

圖2中②制造執行系統MES(L3)將生產計劃下至立推爐,立推爐將爐內實際的裝料計劃返回給MES。

圖1“1+3”熱軋生產線

圖2 中③立推爐L1通過微跟蹤確定鑄錠在爐子中實際的位置和加熱工藝信息。在出爐時將出爐的鑄錠號和工藝信息發送給L2。

圖2“1+3”熱軋機組的軋件跟蹤流程

圖2 中④L2在接收到爐子的出料軋件號后,將相應的工藝預設值發送給粗軋機,粗軋L1根據收到的工藝預設定值進行生產軋制。當輥道接收到鑄錠后,粗軋L1建立相應軋件的帶材跟蹤,實現自動軋制功能,并且在相關測量點將測量值發送給L2,以便進行工藝模型收集和優化設定值。

圖2中⑤精軋機L1根據L2發送的工藝預設定值使軋機處于待命狀態,在粗軋機軋制完將軋件運輸到精軋入口輕剪處,精軋微跟蹤系統和粗軋機微跟蹤系統交換數據,完成軋件跟蹤信息的接收和控制。精軋機在軋制完后將成品工藝信息發送給二級,并通過微跟蹤系統,將卷材輸送到平面庫鞍座,等待移卷。圖2中⑥為立推爐和粗軋機微跟蹤之間信號通信,便于自動控制立推爐出料和粗軋機接料。

圖2中⑦為粗軋機和精軋機微跟蹤之間的信號通信,便于自動控制粗軋拋料和精軋接料,以及軋件所處的輥道的控制權交接。

2 熱軋各區域軋件的跟蹤

在實際自動化生產過程中,軋件的微跟蹤能讓控制系統隨時了解在機組中軋件的實際位置和控制狀況,實現在規定的時間和聯鎖條件下啟動和關閉各有關功能程序,對指定的軋件準確地進行各種控制、數據采集、操作指導,同時防止可能的設備

事故發生[2]。在“1+3”熱連軋生產線上,共有3個獨立的跟蹤功能來實現全線的軋件跟蹤,即立推爐鑄錠跟蹤、粗軋機帶材跟蹤和精軋機帶材跟蹤。

2.1 立推爐區域的軋件跟蹤

立推爐的軋件跟蹤從鑄錠吊入入口對中輥道開始到鑄錠出爐完成。鑄錠由行車吊出放至入口對中輥道,在對中完成后進入上料行走機構時,軋件跟蹤觸發。立推爐的人機接口(也稱人機界面)會要求操作人員確認鑄錠信息,建立該鑄錠的軋件跟蹤,鑄錠進爐后將依照順序推料的原則刷新爐內鑄錠序列,即如果有進料,各個位置的鑄錠信息和工藝信息按照順序前移一位。同理出爐時重新刷新鑄錠序列。

2.2 粗軋區域的帶材跟蹤

粗軋機的跟蹤從鑄錠翻到粗軋輥道開始到帶材尾部離開輕型剪輥道。帶材跟蹤較立推爐復雜,因為軋件在軋機上往返軋制,物理上不斷延展,帶頭帶尾的位置不斷變化。需要依據跟蹤模型進行計算,并且依靠標定信號進行標定。粗軋機的帶材跟蹤模型有2個軋件跟蹤信息,滿足2塊料的連軋需要。

2.3 精軋區域的帶材跟蹤

精軋機的跟蹤從輕剪剪切完成后接收粗軋來料到帶卷由平面庫鞍座被吊離。精軋機是將帶材軋制成單卷,因此其帶材跟蹤對于準備或者正在軋制的帶材,依靠入口光電開關和F1-F3機架的咬料信號來標定計算頭部和尾部的位置,完成自動軋制。對于軋制成卷的卷材,則依靠運卷小車和相應光電傳感器的狀態來跟蹤卷材的位置。

3 熱粗軋機軋件帶材跟蹤原理及實現

3.1 跟蹤模型計算原理和硬件組成

粗軋機機組從爐前輥道到輕剪出入口輥道全長約347 m,共計36組輥道,每一組輥道由一個傳動控制速度,輥道旁安裝19組對射式光電開關。跟蹤計算模型中將每一組輥道劃分為一個跟蹤區,沿著輥道方向設定為一個X軸,設定第6#光電開關的位置坐標是0,往精軋方向為正值,反之則為負值。每一組輥道的物理位置都有對應的坐標位置,在帶材正向或反向運動時,根據頭部和尾部所在位置跟蹤區的輥道線速度計算頭尾的位移,從而得到帶材跟蹤的信息,同時依靠對射式光電開關進行位置整定。當光電開關被遮擋,輸出常1信號,反之輸出常0信號。軋機的“咬料信號”相當于一個光電開關,帶材咬入輸出1信號,無咬入輸出0信號。因此當帶材正向移動時,光電開關輸出上升沿信號時,模型自動將帶頭位置標定為該光電開關的位置,光電開關輸出下降沿信號時,模型自動將帶尾位置標定為該光電開關位置,反向運動時候則相反。

3.2 跟蹤模型的軟件實現

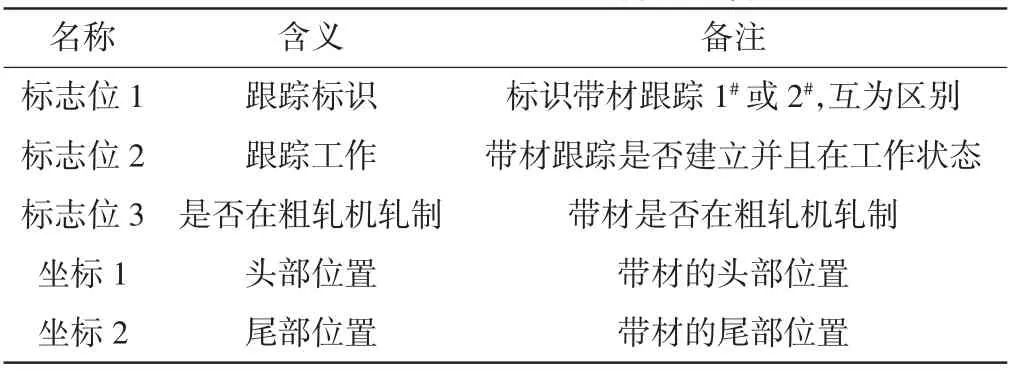

帶材跟蹤的程序編寫是基于西門子S7-400 PLC,帶材跟蹤的數據見表1。

表1 帶材跟蹤的標志位名稱及含義

2個帶材跟蹤計算有主輔之分,即默認情況下投用1#跟蹤,只有當1#跟蹤被占用,第二塊料進入軋機時,2#跟蹤才投用。這樣使2個跟蹤有序進行工作而不至紊亂。

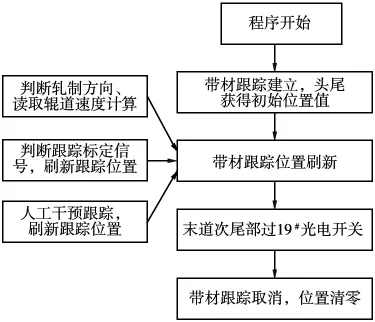

因此,該跟蹤計算的實質是基于“事件”觸發的程序原理。程序的流程如圖3所示。

4 問題及優化措施

4.1 跟蹤開始計算的標志位問題系統的帶

材跟蹤建立是在軋件頭部經過某個特定的光電開關時(第六組光電開關),將頭部位置標定為位置0,軋件尾部也同理,從而刷新帶材頭尾的位置。在實際現場應用中,安裝在輥道旁的光電開關由于現場設備的震動、環境灰塵等因素,標定信號不穩定,易造成誤標定,使跟蹤自動紊亂,造成自動軋制功能混亂甚至引起設備故障。

針對上述情況,可以采用立推爐翻料機在鑄錠翻至輥道時開始建立帶材跟蹤。可通過和立推爐的控制器通信,獲取立推爐的微跟蹤信息。通信報文如表2所示。

圖3 程序流程

表2 微跟蹤信息標志位名稱及含義

當立推爐翻料機將鑄錠翻到輥道上時,觸發出爐完成標志位,模型根據接收的爐號和出爐的鑄錠長度自動建立跟蹤并且計算出頭尾的位置。

4.2 光電開關的抗擾動濾波問題

由于現場工況,對于光電開關的修正信號需要采用濾波處理和設置有效感應距離等來最大限度的保證標定信號的準確。由于現場的光電開關不是按照距離平均分布的,因此對有效感應距離進行差異化,不同的光電開關位置對應不同的感應距離,以提高標定信號的準確度。

4.3 輥道速度的異常問題

在光電開關之間,運動中的帶材是根據帶材頭尾所處的輥道線速度來計算位置,如果在生產過程中該輥道的傳動單元發生故障(如堵轉、過載等),此時剛好計算速度取該輥道的速度,而該速度為0,這樣跟蹤模型計算出的位置就會出現大偏差。因此需要將該計算速度的取值進行有效性判斷。如果該速度無效,則自動取后一組輥道速度進行計算。

4.4 人工干預功能

設計跟蹤修正功能,便于操作人員根據實際位置方便的進行修正,可以及時避免因為跟蹤信號錯誤造成的設備控制混亂。跟據現場經驗,帶材打滑及帶材跟蹤失真多發生在軋機出、入口側和立輥軋機入口側,因此設計人工可以在這幾處一鍵修正帶材跟蹤的功能。

4.5 自動剪頭時帶材跟蹤的處理

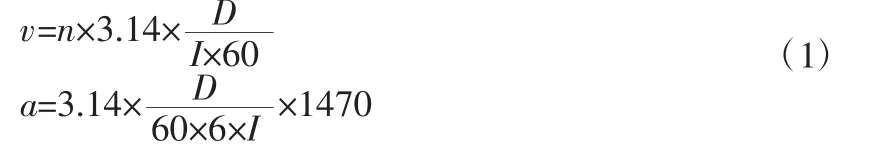

在重剪和輕剪自動剪切時,系統是依照帶材跟蹤進行定位停車的。以剪切尾部為例,定位停車的計算公式為S1=S0-ΔSΔS1。其中,ΔS是人工設定需要剪切的長度;ΔS1=v2/2a是帶材停車的速度斜坡位移;S0是剪刃的坐標位置。當帶材尾部到達S1位置后,啟動停車信號,輥道停止。在實際應用過程中發現定位停車的偏差很大,而且不同寬度帶材偏差不同。主要原因為離重剪入口側最近的一個光電開關距離為3.4 m,當軋件帶尾經過該光電開關重新整定位置后,到定位停車位置都是依靠輥道線速度計算的。輥道線速度和角速度的關系見式(1)。

式中v——輥道線速度,m/s

n——輥道轉速,r/min

I——減速箱速比

a——輥道加速度,m/s2

D——為軋件邊緣所處的輥道直徑,m

影響整個定位停車的精度的因素是D,即軋件邊緣所處的輥道直徑。對于錐形輥道來說,輥道直徑D由帶材寬度W決定。針對該問題,可以對應不同的寬度提供相應的位移補償SK,來修正停車目標值S1,提高定位精度。則定位停車的計算公式可以轉換為 S1=S0-ΔS-ΔS1+SK。

即對于不同的帶材寬度Wi,人工標定定位,采集補償值SKi,建立多組(Wi,SKi)數據表。程序中將采樣的數據表進行采樣點間線性化處理,對不同寬度的帶材計算出不同補償系數,這樣采用的數據越多,計算出來的補償量越準確,能夠有效減少停車產生的精度偏差。

5 結束語

軋件帶材跟蹤是軋機自動控制系統的基本功能,穩定準確的跟蹤系統能夠確保自動軋制功能的正常準確運行。雖然跟蹤系統在原理上和工程應用上已經相當成熟,但是對于不同的設備工況,還有很多技術細節需要考慮和完善。