單導軌搖窗機系統優化設計

李冰洋

(上海博澤汽車部件有限公司,上海 201814)

0 引言

根據售后反饋的大數據分析,造成搖窗機失效的原因絕大多數來自升降滑塊的卡滯和繞線的跳槽。經過大數據分析可知:玻璃震顫卡死誤防夾等問題是主要缺陷模式。文中對滑塊的結構、空間布置及繞線系統的合理布局進行研究, 設計出一種效率更高的單導軌搖窗機升降系統,減少玻璃升降器的失效概率,提高產品品質。

1 單導軌搖窗機系統的受力分析

目前由于搖窗機的滑塊結構和布置不合理,導致滑塊卡死,跳槽率增加,降低了使用壽命,增加了零公里和售后故障率的風險。針對這些售后質量問題進行單導軌搖窗機的受力分析。

如圖1所示為單導軌系統的受力分析圖。

力矩公式:M=FL。設靠B柱玻璃所受摩擦力為fB,靠C柱玻璃所受摩擦力為fC,a段玻璃受導槽摩擦力為f左,b段玻璃受導槽摩擦力為f右,Δ為玻璃重心Mass點到玻璃銷子中心O的距離。

理想狀態下:

(1)上升時為克服重力,玻璃受摩擦力力矩和:

∑M=fB·a+f左·a/2+G·Δ-f右·b/2-fC·b

(2)下降時為克服重力,玻璃受摩擦力力矩和:

∑M=-fB·a-f左·a/2+G·Δ+f右·b/2+fC·b

理想狀態下,力矩和∑M越小越好,當趨于零的時候,搖窗機玻璃系統最平穩,此時系統摩擦力最小,即玻璃的上升下降受到的阻力最小。

通過連續調試銷子點O在水平方向的位置,得到多組玻璃上升下降的電機扭矩曲線,選取電機扭矩最小和平穩的區域所對應的玻璃銷子的位置。一般轎車車身結構,Δ的值約在銷子前后(15 mm,20 mm)的區域。

玻璃上升過程中當B柱進槽、C柱剛要進槽時,此時滑塊左側的彈片受到的力最大,如圖2所示為滑塊受力分析圖。此時彈片的變形量δ最大,變形應該小于到滑塊肩膀的距離,如果接觸到滑塊肩膀,系統就變成剛性的系統,會對導槽造成損傷。設K為滑塊所選材料的彈力系數, 此時fC=0,彈片對玻璃的力為FB。

此時有

FB·L=-fB·a-f左·a/2+G·Δ+f右·b/2

δ=(-fB·a-f左·a/2+G·Δ+f右·b/2)/(KL)

在設計滑塊的緩沖彈片時,彈片到滑塊肩膀的距離取δ的1.5~2倍。用該種方法設計的滑塊彈片,在沒有外力的情況下,既能保證玻璃不和滑塊肩膀發生硬接觸,又能使搖窗機系統很好保持系統升降的動態平衡。

2 導軌工作曲面的確定

下面是應用CATIA軟件中DMU分析模塊建立運動機構來確定導軌工作曲面的大致方法。

(1)導軌橫向運動面的確定。將搖窗機的滑塊和玻璃固連,分別在靠近A柱滑塊上取一個點,在靠近B滑塊上取兩個點,這兩點分別在一條縱向運動曲線上,此縱向運動曲線通過玻璃導槽和滑塊的結構共同確定,此時滑塊和玻璃的運動機構的自由度為1;驅動一條點曲線運動時,驅動上止點的位置為玻璃的上限位置,下止點的位置為玻璃的下限位置,系統自由度為0。這樣,整個運動系統就有效建立起來,模擬仿真并掃描出軌跡,根據滑塊的結構可以確定導軌的橫向工作滑行面。

(2)縱向工作曲面的確定。確定滑塊的工作曲線后,沿滑塊的縱向工作曲線作出滑塊橫向工作曲面的法面,就得到導軌的縱向工作滑行面。導軌的橫向工作面和縱向工作面是滑塊運行的面。

導軌橫向工作曲面和導軌兩端的滑輪裝配面間有特定的空間幾何關系,關系如下:

當滑塊在導軌的上端時,鋼絲繩引出至滑塊的連線與滑輪支撐配合面的夾角α1;當滑塊由上至下滑到導軌底部的過程中,由于導軌工作面是弧形,鋼絲繩會和導軌上表面貼合,引出至貼合點的連線和滑輪支撐安裝面的夾角α2。滑塊上下滑動的過程中,角度α在[α1,α2]中變化,優化滑輪的裝配面,調整其空間角,使這個角度區間最優化,使得鋼絲繩對滑輪產生的壓力最小,通過試驗確定該角度的可行性。角度示意圖如圖3所示。

由于4個滑輪在導軌上受到空間限制,只能達到一個最優化的結果。設鋼絲繩的的拉力為F,對滑輪的壓力為Fsinα,理論上α越小越好,角度成負角(即偏向導軌里面這一側);而現在的搖窗機有很多產品由于空間的關系,設計值為正值,正值相當于把鋼絲繩往外拽,隨著時間延長,磨損加大,鋼絲繩跳出滑輪;若角度設計成負角,那么當滑塊滑到下止點的過程中,鋼絲繩先和導軌相碰,這樣就阻止了鋼絲繩相對于滑輪表面的角度繼續增大,減小磨損,從而延長系統壽命。

導軌的縱向工作面、橫向工作面、滑塊工作上止點和滑塊工作下止點確定后,滑塊工作曲面就確定了,通過試驗驗證和空間優化確定滑輪裝配支撐面,根據車門的布置情況來確定接口的位置和導軌其他的形面,這樣搖窗機導軌的形面就確定了。通過該方法確定的導軌工作曲面,在DMU下作出運動機構分析可知:玻璃與導槽之間干涉情況較好,滑塊和導軌曲面間的干涉趨于零。

通過此方法優化設計出單導軌玻璃升降器樣件,與原車型的零件系統作為試驗對象進行比較。在門板疲勞系統試驗臺架試驗中,根據標準TL 82386-2013《汽車玻璃升降器測試要求》第4.1節和7.1節進行標準數量的玻璃升降循環系統的疲勞耐久試驗,考查零部件的疲勞特性及磨損情況。

導軌和繞線蓋板的出線角要保證鋼絲繩走向順滑,曲率大于80 mm。這樣能保證鋼絲繩正常運行,減少摩擦,增長壽命,減少異響。兩個出線角也不能大于180°,否則會增加繞線輪跳槽概率、繞線輪和蓋板間的摩擦,縮短使用壽命。

3 設計驗證

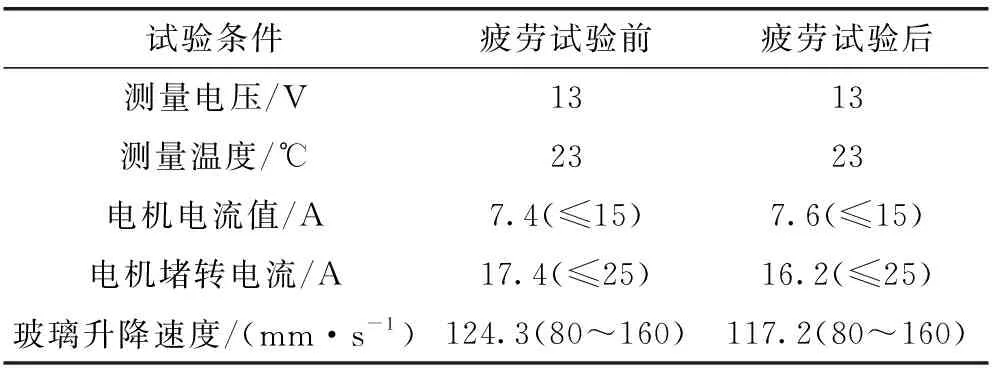

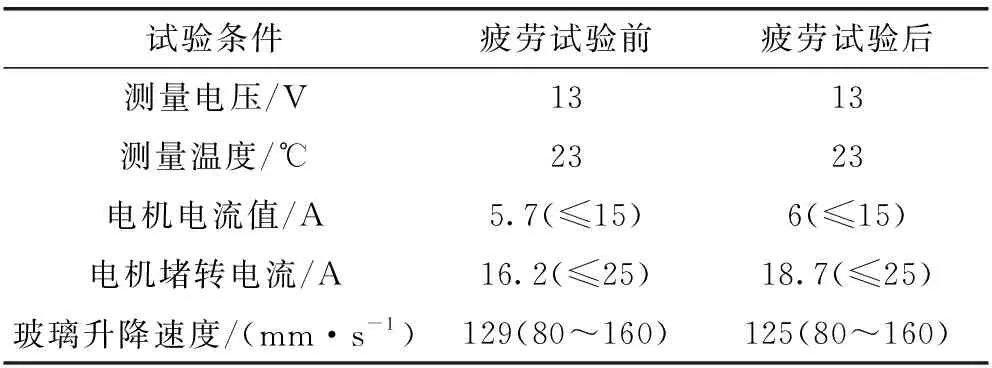

在規定的實驗條件下,考察優化前后搖窗機系統的疲勞耐久性能對比。表1—表2分別為原車型和優化后的搖窗機系統試驗條件。

表1 原車型的搖窗機系統試驗條件

表2 優化后的搖窗機系統試驗條件

通過兩組數據可以得出:無論是在疲勞試驗前還是在疲勞試驗后,通過該方法設計的搖窗機系統,門板系統電機的電流值、電機堵轉電流值均減小,玻璃升降速度均增大。說明通過此方法設計的工作曲面運行阻力較小,傳動效率較高。

繪制原車型搖窗機和優化設計的單導軌玻璃升降器上升時的電機扭轉力矩值隨時間變化的曲線圖,如圖4—圖7所示,可以更直觀地說明此方法設計曲面的效果。

通過電機扭矩圖可以看出:設計的單導軌升降系統相對于原型,在疲勞試驗前后扭矩的穩定值均明顯減小。

批產后的數據:原搖窗機售后故障率普遍在0.8%左右,通過系統優化設計后下降到0.25%以下。該優化設計方案對于公司質量水平和售后索賠損失的減少具有重要的意義。

4 結束語

通過對搖窗機系統零部件兩組主觀評價數據分析可知,優化后的工作曲面運行平穩,噪聲小,達到客戶所要求的試驗標準,且磨損情況均小于原車型搖窗機玻璃升降系統。該產品批產后極少發生因為滑塊的過度磨損而引起的異響或鋼絲繩跳槽。綜上所述,試驗和實踐都證明該設計方法是有效可行的。