氣門墊片選配機返修率高問題的解決

王袖女

(一汽奔騰事業部本部發傳中心保全室,吉林長春 130013)

0 引言

氣門墊片選配機是發動機裝配線的一個關鍵設備,如果選配的氣門墊片不正確,安裝完氣門墊片后檢測間隙超差,會影響發動機的進排氣量,導致發動機燃燒不充分或發動機異響等問題,因此氣門墊片復檢間隙不合格必須返修,而返修會直接影響設備的可動率 。以發傳中心一工廠主線1氣門墊片選配機返修率高為實例,分析問題、找出問題的原因并加以解決。

1 背景介紹

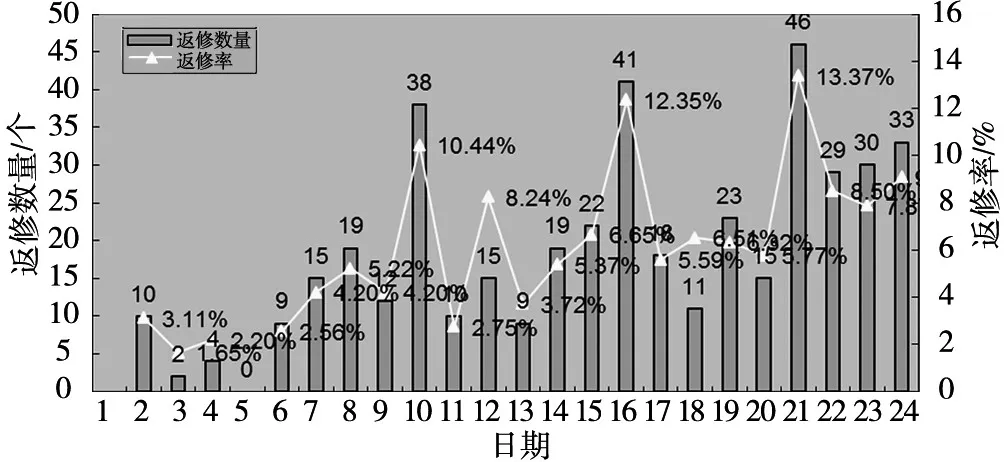

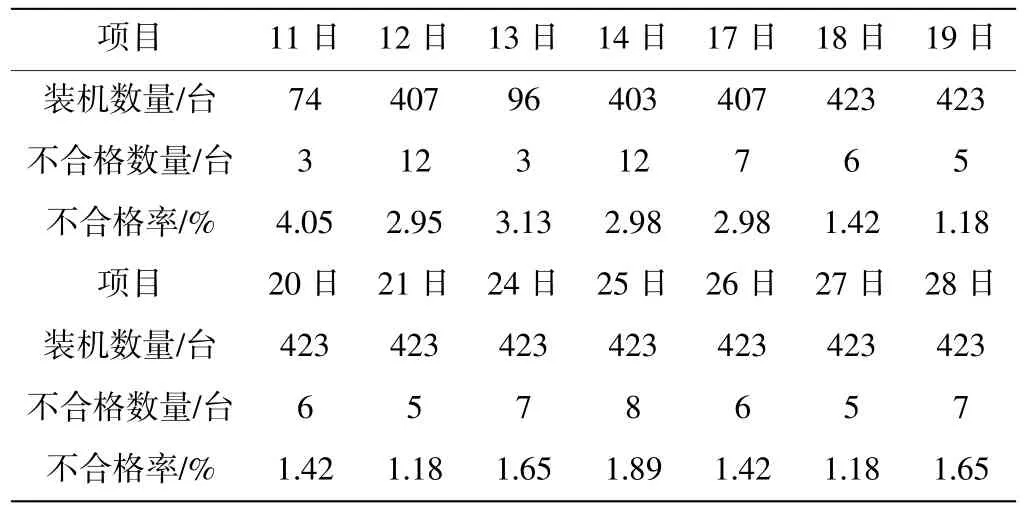

圖1為2014年1月氣門墊片返修率統計情況匯總。可以看出,主線1在1月生產期間,每天的氣門墊片返修臺數最高達46臺,不合格率為1.65%~13.37%。其中,有3 d氣門間隙不合格率達10%以上,嚴重影響了設備可動率、班產及一次交檢合格率。

圖1 氣門間隙不合格統計情況

可以明確的是:理想狀態下氣門墊片返修率臆2%;而現實情況是,2014年1月氣門墊片返修率為1.65%~13.37%。氣門墊片返修率超出目標值最高達11%,嚴重影響ET3發動機的一次交檢合格率。

2 分析問題

氣門墊片選配機返修率高問題產生的因素主要有5個。

(1)人。選裝時級別錯誤主要是由于操作者誤操作引起。為了調查是否存在此現象,選取了幾個復檢不合格的氣門墊片,將氣門墊片的級別與發動機號記錄下來,與工控機內的數據庫一一核對。核對的結果是,氣門墊片號與數據庫內數據級別一致,故排除人為因素。

(2)料。主要從采購的氣門墊片的厚度是否合格調查。以前曾經出現過氣門墊片的墊片號與圖紙要求不符的現象。委托相關部門隨機檢測10個氣門墊片厚度,檢查是否滿足產品圖紙要求。結果是合格的。

(3)法。主要指氣門間隙復檢方法。目前公司采用手工復檢,復檢檢具為塞尺。塞尺長期使用磨損后,會造成測量誤差,導致復檢不合格數量增加。但是在車間將進排氣面塞尺更新后,返修率還是很高。

(4)環。指環境溫度影響。溫度過高或過低都會影響測量結果:經過確認現場環境溫度一直保持在(17~22)℃之間,故排除環境因素。

(5)機。氣門墊片選配機分為氣門高度測量機、凸輪軸基圓測量機和氣門墊片工控機。以排氣面1缸1測量為例,通過介紹設備的工作原理進一步分析問題。

2.1 氣門高度測量機工作原理

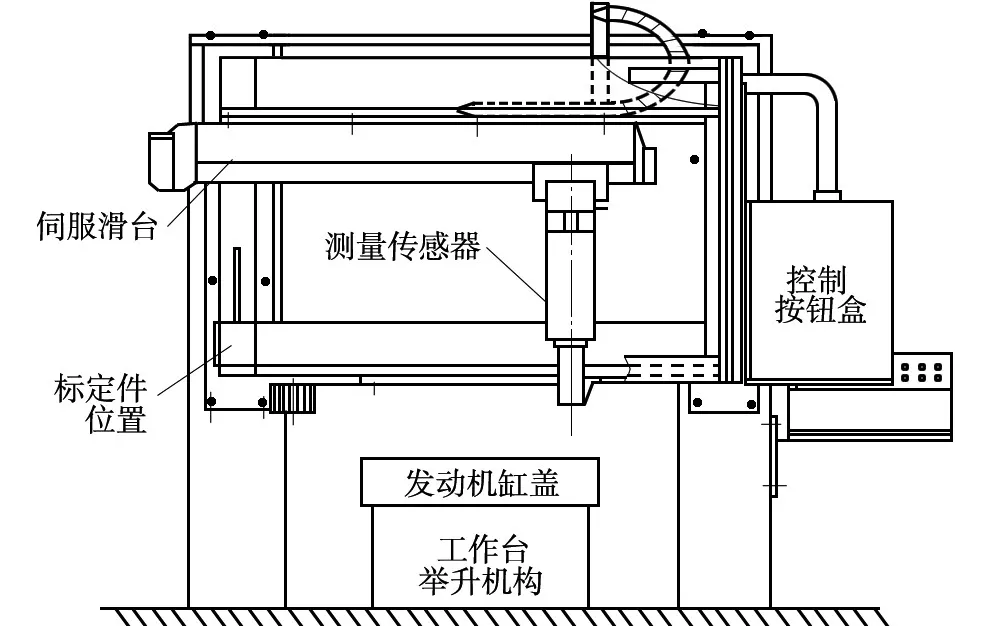

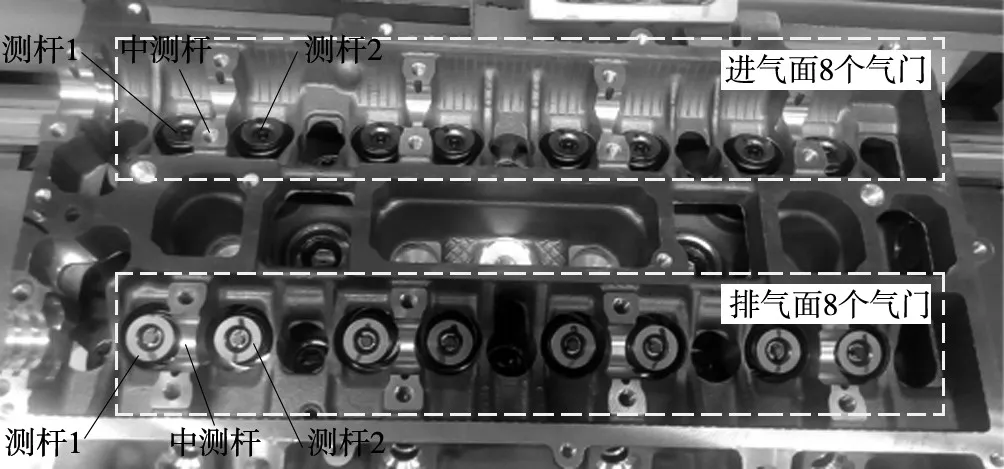

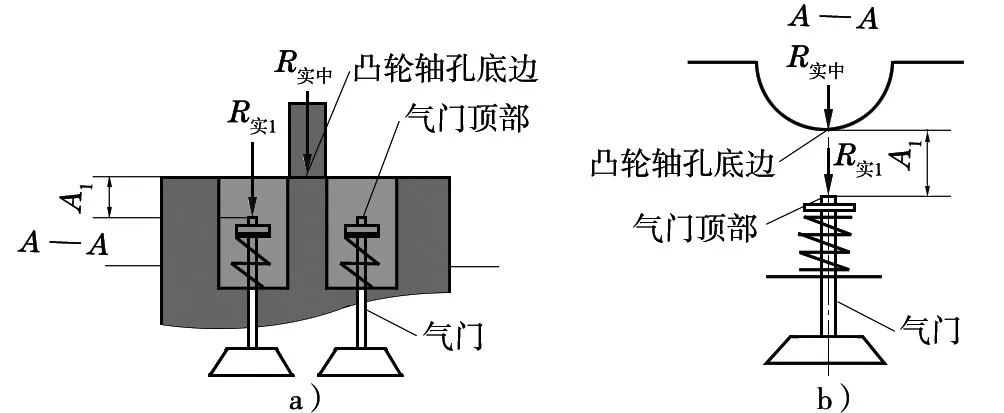

氣門高度測量機主要由工作臺舉升機構、伺服滑臺、測量傳感器等組成(圖2)。排氣面有8個氣門,選配8個墊片,為了區分從左至右記作1缸1,1缸2,……4缸2。進氣面也有8個氣門,選配8個墊片,為了區分位置記做1缸1,1缸2……4缸2。共6個測量傳感器,進排氣面各有一組測桿,每組測桿3根(圖3)。通過伺服滑臺的移動,實現進排氣面各8個氣門的測量,根據測量結果,計算出氣門頂部與缸蓋凸輪軸孔底邊距離 A1。

圖2 氣門高度測量機主要組成

圖3 氣門高度測量機測量的缸蓋俯視

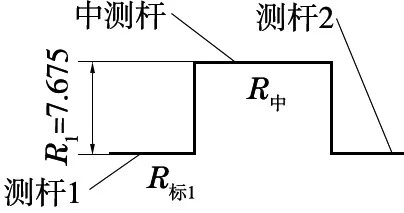

根據圖4、圖5說明其測量原理:淤開機后首臺需要標定,測桿1及中測桿在標定件上的測量值分別記為R標1,R標中;于然后測量缸蓋,在排氣1缸1處測桿1及中測桿的實測值記為R實1,R實中;盂將4組測量結果傳送至工控機進行存儲及計算。

圖4 氣門高度測量機的標定

圖5 氣門高度測量機的測量

已知氣門高度測量機排氣面標準件尺寸R1=7.675 mm,所以氣門頂部與缸蓋凸輪軸孔底邊距離A1=R1垣(R實1-R實中)-(R標1-R標中)。

2.2 凸輪軸基圓測量機工作原理

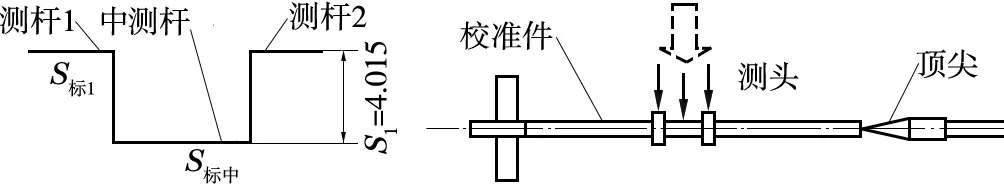

凸輪軸基圓測量機主要由工作臺轉角電機、伺服滑臺,測量傳感器等組成。共6個測量傳感器,進排氣面各3個。通過伺服滑臺的移動,實現進排氣面各8個凸輪軸基圓的測量,根據測量結果,計算出凸輪軸基圓與凸輪軸軸頸的距離S1。因為2臺機床相向而立,故傳感器布置方向相反,為了描述方便,均以測桿1在左側討論。下面根據圖6、圖7說明其測量原理:淤開機后首臺需要標定,測桿1及中測桿在標定件上的測量值分別記為S標1,S標中;于依次測量各凸輪軸基圓,在排氣1缸1處測桿1及中測桿的實測值記為S實1,S實中;盂將4組測量結果傳送至工控機進行存儲及計算。

排氣面凸輪軸基圓標準件尺寸S1=4.015 mm,可知排氣面1缸1凸輪軸基圓與凸輪軸軸頸的距離 B1=S1垣(S實1-S實中)-(S標1-S標中)。

圖6 凸輪軸基圓測量機標定件

圖7 凸輪軸基圓測量機測量

2.3 氣門墊片工控機

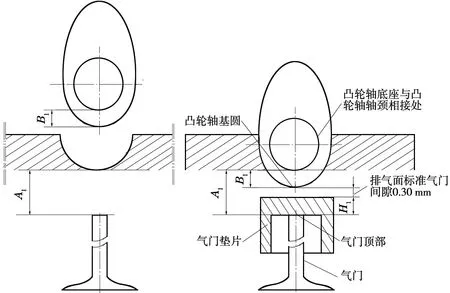

氣門墊片工控機依靠接收到的氣門高度測量機及凸輪軸基圓測量機的測量數據,計算處需要選配的氣門墊片厚度H1(圖8)。H1越A1-B1垣油膜間隙-排氣面標準氣門間隙垣E1-1。其中,油膜間隙0.175 mm,為排氣1-1經驗修正值,用來彌補機械誤差。

3 設備故障初步排查

選配不合格數據分析:經過排查,發現氣門墊片不合格的均集中在排氣側,進氣側返修不合格的占整個不合格數據的10%。

3.1 軟件故障排查

(1)調整修正值。調整返修率高的氣門位置修正值(即E值),效果不明顯。

(2)核對配瓦表。同工藝員核對所有型號的發動機配瓦表,沒有發現問題。

所以排除軟件故障因素。

圖8 氣門墊片工控機計算原理

3.2 與工件接觸面機械件檢查

(1)排氣面頂尖檢查。發現2個凸輪軸基圓測量機頂尖外觀有輕微的磨損,于是在2月初更換凸輪軸基圓測量機頂尖。但返修率依然居高不下,效果不明顯。

(2)傳感器與工件接觸的測子檢查。因為測子長期與工件接觸測量,有可能粘附有異物,導致測量誤差。用鹿皮依次清擦各測子表面,排除了測子表面粘接異物的可能。

3.3 機床測量重復性排查

測量重復性排查方法:無論是氣門高度測量機還是凸輪軸基圓測量機,均用標定件反復標定,根據多次的標定結果,查看是否有大的偏差。多次測量后發現,凸輪軸基圓測量機的標定數據比較穩定,但是氣門高度測量機的排氣面的標定數據偏差從(0.0001~0.0276)mm,誤差高達 0.02 mm(相差1級墊片)。

4 解決問題

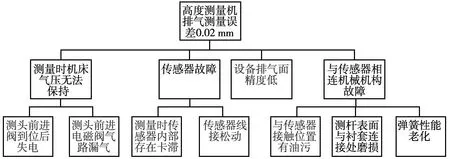

經過一系列的排查(圖9),最終將故障原因鎖定為傳感器。

排查過程中發現,與傳感器相連的機械機構存在卡滯現象,將其拆下發現:淤位于排氣面中間位置的測桿表面與襯套連接處磨損嚴重;于彈簧偶爾存在不復位現象(圖10~圖 12)。

5 制定對策

在2014年3月底之前將氣門高度測量機排氣面測量數據偏差降到臆0.003 mm。為了保證生產,采取了臨時生產措施,對磨損的測桿表面進行了修磨,并更換了新襯套。后續重新制作了氣門高度測量機排氣面的3根測桿并外購了彈簧,于2月16日全部更新。

6 效果跟蹤與評價

測桿及彈簧更換完成后,對氣門高度測量機用標定件反復標定,發現排氣面的標定數據偏差在(0.0001~0.0023)mm,誤差下降至0.0022 mm,臆0.003 mm,達到了預期設定目標。檢修后,主線1 I4裝機2月份數據統計見表1,可見設備改進后可動率恢復到了98%以上。其中,在2月13日,修磨測桿,更換襯套;2月18日,更換測桿及彈簧。

圖9 故障排除過程

圖10 整體測量機構

圖11 拆除傳感器后的測量機構

圖12 磨損的測桿及襯套

表1 2月份主線1 I4裝機數據統計