低氮燃燒器改造對鍋爐運行影響探析

崔修強

(華電國際電力股份有限公司技術服務分公司,濟南 250014)

0 引言

為滿足燃煤火電機組的排放要求,眾多在役鍋爐陸續進行了低氮燃燒器改造[1]。低氮燃燒器采用煤粉濃縮、分級送粉、降低燃燒器區域氧濃度和火焰溫度等方法,大幅減少了爐膛出口的氮氧化物。低氮燃燒器的特點決定了燃燒效率的降低,并改變了爐內溫度場的分布,使燃燒穩定性相對降低,同時易產生爐內高溫腐蝕、汽溫偏離正常范圍、壁溫超限等問題[2-4]。

本文分析了低氮燃燒器改造對鍋爐運行的安全性、經濟性指標、氮氧化物排放濃度等方面的影響,并以發生滅火的5臺改造機組為重點對低氮燃燒器改造及運行優化調整提出了有益的建議。

1 低NOx分級燃燒技術特點

鍋爐低氮燃燒技術改造主要采用燃料分級及空氣分級燃燒技術。直流切圓燃燒鍋爐通常采取濃淡燃燒、風包粉、一次風反切等燃料分級技術,并結合緊湊型燃燼風(OFA)、分離型燃燼風(SOFA)等空氣分級燃燒技術。旋流墻式燃燒鍋爐則通常采用雙調風技術和SOFA分級燃燒技術。

燃料分級燃燒技術是將煤粉分成濃相和淡相兩部分,分級既有利于濃相煤粉的著火穩燃,又能降低NOx的生成。空氣分級燃燒技術將爐膛整個燃燒空間分成主燃燒區、NOx還原區、SOFA燃盡區3個部分:主燃燒區域的過量空氣系數控制在0.75~0.85之間,實現缺氧燃燒;30%左右的SOFA燃燼風在距離主燃燒區域較遠的位置噴入爐膛,保證煤粉和CO的燃盡。采用SOFA空氣分級燃燒技術進行改造的煙煤鍋爐,NOx排放控制在280~300 mg/m3;貧煤鍋爐的控制在450~500 mg/m3;無煙煤鍋爐的控制在700~800 mg/m3。

2 低氮燃燒器改造的情況

某公司系統完成41臺鍋爐低氮燃燒器改造,統計分析發現低氮燃燒器改造后主要存在7個方面的問題:鍋爐燃燒穩定性變差;飛灰可燃物含量升高,鍋爐固體不完全燃燒損失增加,對煤粉細度要求提高,制粉電耗增加;水冷壁壁面腐蝕性還原性氣氛加重,爐膛水冷壁的高溫腐蝕加重;煙氣中CO含量增加,鍋爐化學不完全燃燒損失增加;燃燒過程的推遲以及SOFA 的應用對爐膛出口煙氣溫度產生影響,使主再熱蒸汽溫度降低,達不到設計值;爐膛熱負荷分配發生變化,爐內嚴重結渣,管壁出現超溫問題及嚴重的高溫腐蝕,造成受熱面管壁超溫等問題;鍋爐的NOx排放量高,達不到設計值。

2.1 安全性影響

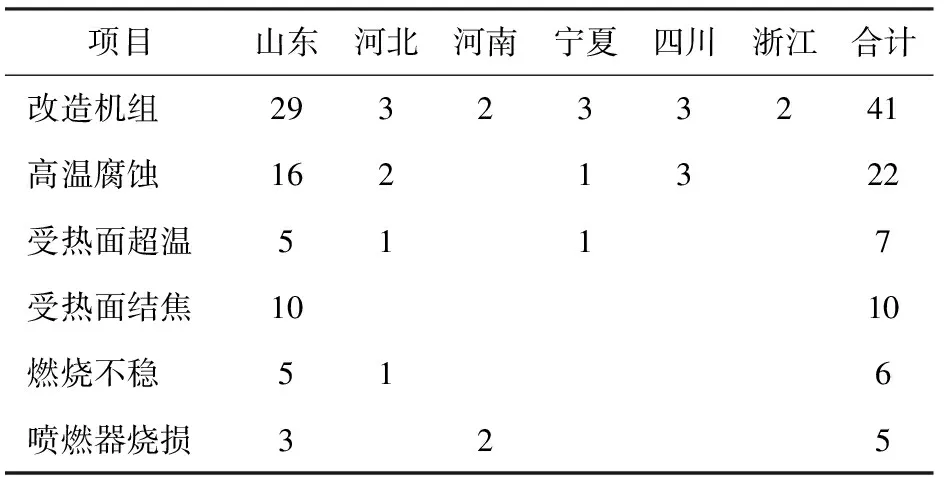

低氮燃燒器改造后出現了多種影響鍋爐安全性的問題,個別機組還出現了滅火現象,見表1。

表1 低氮燃燒器改造對鍋爐安全性影響 臺

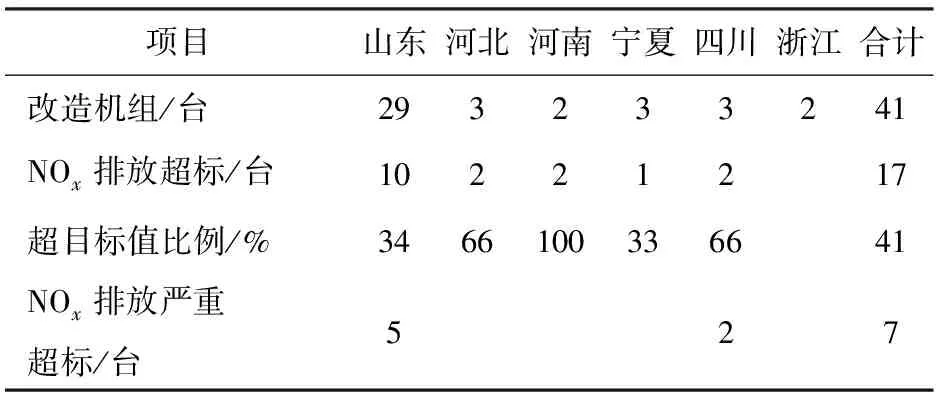

2.2 環保指標情況

低氮燃燒器改造后,大多數脫硝裝置入口的NOx排放質量濃度≤(設計值+50 mg/m3),但其中有7臺機組出現了嚴重超標(較設計值超出50 mg/m3以上),見表2。

表2 低氮燃燒器改造環保指標情況

2.3 經濟性影響

根據現場試驗和調研情況統計,低氮燃燒器改造對機組的經濟性影響較大,鍋爐飛灰、大渣含碳量、排煙溫度、減溫水量均有不同幅度升高。由表3可知,飛灰要比設計值普遍高出0.5%~2.0%,嚴重超標時會高出2%以上;發生再熱蒸汽溫度降低的機組,平均溫降約為5 ℃。

表3 低氮燃燒器改造對經濟性的影響

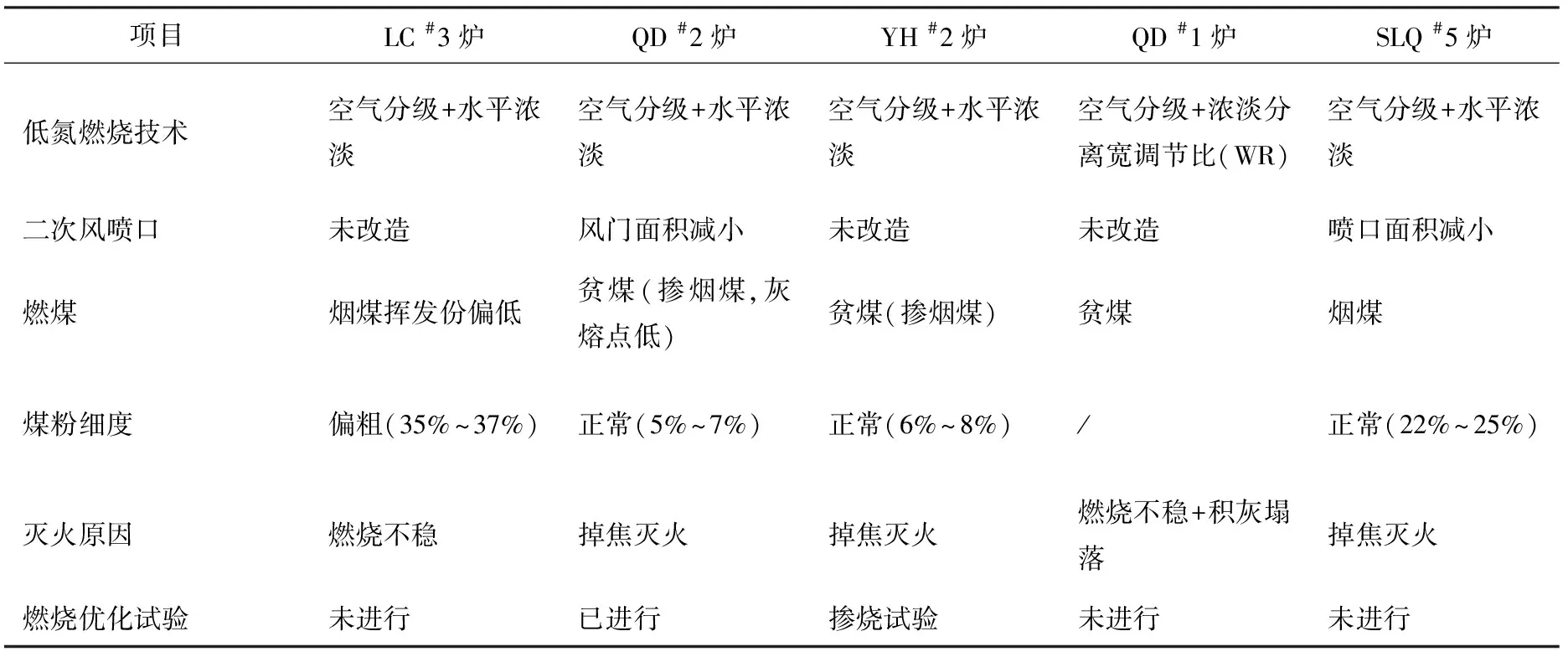

表4 設備改造及運行情況統計

3 影響低氮燃燒改造效果的因素分析

針對低氮燃燒器改造后發生滅火的5臺機組進行統計分析,見表4。5次發生鍋爐滅火事件的鍋爐都采用了燃料濃淡分級加空氣分級的四角切圓鍋爐。爐膛主燃燒區域過量空氣系數降低,二次風量減少,煤粉燃燒抗干擾能力下降,入爐煤質、煤粉細度、運行調整方式的偏離,均對燃燒產生很大影響。

3.1 運行方式調整原因導致鍋爐燃燒穩定性差

低氮燃燒器改造后,鍋爐一、二次風的噴口尺寸、假想切圓、燃燒區域二次風與SOFA比例等會發生改變。運行人員應掌握改造后的設備性能,燃燒調整方式也要相應變化,尤其在燃燒器運行方式、二次風配風方式、燃燒最佳氧量、煤粉細度等方面,需要根據改造后的設備性能進行相應優化調整。

LC#3鍋爐滅火有2點主要原因:燃燒器運行方式不合理,A1層(最底層)一次風的#2角和#4角火嘴停運,導致A1層火焰切圓被破壞,鍋爐燃燒穩定性變差;火嘴停運,而與其相對應的二次風門并未關閉,增加了無組織風量,使得主燃燒區存在缺氧的可能。

3.2 入爐煤摻配原因導致鍋爐結焦滅火

QD#2鍋爐設計貧煤,運行中摻燒高揮發份煤種(煙煤或褐煤)比例大,入爐煤質灰熔點低導致鍋爐結焦、掉焦滅火1次。YH#2鍋爐在摻配煤試驗過程中,試燒焦煤比例大,鍋爐出現了結焦、掉焦等異常問題未及時處置,造成鍋爐滅火1次。

爐膛的結渣與高溫腐蝕是電站燃煤鍋爐一直存在的難題,結渣程度嚴重時甚至影響鍋爐安全運行。隨著低NOx燃燒技術的應用,主燃燒區內缺氧形成還原性氣氛,使灰熔點降低,引起爐膛結渣、高溫腐蝕;同時爐內分級燃燒造成火焰拉長、焦炭燃盡困難,導致爐膛出口處的受熱面結渣。燃煤灰熔點溫度影響鍋爐結渣性能,對于燃用低灰熔點煤炭的鍋爐,低氮燃燒器改造后大多會發生結渣問題,少數程度嚴重的甚至影響鍋爐安全運行。

3.3 鍋爐設計原因導致鍋爐滅火

QD#1鍋爐燃燒器設計水平切角可調,依據鍋爐冷態動力場試驗,結合爐膛著火情況,判斷低氮燃燒器改造后鍋爐A層一次風粉對應的二次風存在反切,使下層爐內旋轉氣流不穩定,同時各層燃燒器一次風風速不均勻、鍋爐燃燒穩定性差、折焰角積灰塌擾動,導致爐膛滅火1次。

SLQ#5低氮燃燒器改造設計不合理,濃淡分離燃燒器濃側反切角度設計偏大(12°);設計改變了原假想切圓,二次風切圓偏大;燃燒器改造增加了水平、垂直鈍體和穩燃齒,燃燒器區域回流卷吸強烈;主燃區形成切圓的二次風率偏小,造成二次風旋轉動量不足,使爐內火焰不穩定、抗干擾能力差,易發生火焰偏斜和貼壁,造成水冷壁結焦。

4 低氮燃燒器改造及運行措施建議

經現場試驗調整、統計分析與專家研討,影響低氮燃燒器改造效果的因素中約70%與設計相關,約30%的與施工、冷態、熱態調整有關。改造過程應重視低氮燃燒器改造方案論證與校核計算、改造廠家選擇、制造和施工監管理、啟動前的冷態驗收和改造后燃燒調試等全過程管理。

4.1 鍋爐校核計算

在進行低氮燃燒改造設計時,改造方案應經過鍋爐校核計算:校核計算燃燒系統與汽水系統匹配平衡性;校核計算動力場動量平衡及燃燒器改造對鍋爐燃燒動力工況的影響。確保對燃燒系統改造在降低NOx排放的同時,鍋爐運行在最佳的狀態。

4.2 燃燒器改造安裝工作

在安裝階段,須按設計要求嚴格校準燃燒器水平角度。做好燃燒器安裝偏轉角測量及校核,燃燒器同角、同層擺動同步性測量及校核,確保燃燒器噴口尺寸、噴口軸線、燃燒器切圓直徑符合設計要求。

4.3 燃燒器改造冷態驗收工作

燃燒器改造冷態驗收時,應做好燃燒器靜態切圓驗收與冷態一次風速的標定與調平,嚴格開展爐內空氣動力場的試驗工作。

4.4 低氮燃燒器改造后燃燒優化調整工作

低氮燃燒器改造后,燃燒調整方式要根據設備特性的變化進行相應優化調整。燃燒優化調整應綜合考慮鍋爐及脫硝裝置運行安全性以及環保排放要求,合理控制NOx排放濃度范圍,平衡經濟與環保的關系,指導運行人員操作。

(1)燃燒器運行方式。低氮燃燒器改造后,燃燒器運行方式應利于提高爐膛溫度和煤粉氣流的著火穩定性,避免出現底層燃燒器停運、單層燃燒器出力較低等工況。

(2)鍋爐二次風配風方式。二次風配風應保證風粉配比、爐膛主燃燒區域過量空氣系數合理;燃燒器停止運行,其對應的二次風門應及時關小;設備改造后,二次風門開度應根據二次風門的流量特性曲線確定;運行中控制合理的二次風箱壓差,保證二次風射流剛性。

(3)鍋爐運行氧量。控制合理的鍋爐運行氧量,應根據燃燒調整試驗結果確定爐膛燃燒最佳氧量。

(4)煤粉細度控制。對采用SOFA風技術的鍋爐,應適當調整煤粉細度。

4.5 加強低氮燃燒器改造后入爐煤摻燒摻配管理

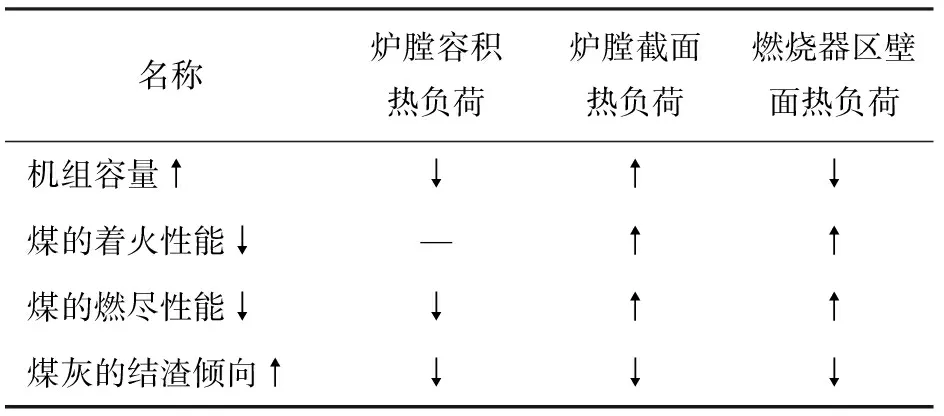

進一步加強完善燃煤摻配摻燒管理工作,把灰熔點作為燃煤采購的考核指標,杜絕采購跨煤種混煤。摻配方案應根據采購煤源和廠內存煤情況確定,對出現的異常問題及時組織分析并采取對策。加強入爐煤質化驗管理,為運行人員燃燒調整提供指導。燃煤摻配要關注燃煤著火、燃盡及煤灰結渣對爐膛熱力特性參數值的影響,見表5。

表5 機組容量、煤質變化對爐膛熱力特性參數的影響趨勢

5 結束語

低氮燃燒器技術改造對鍋爐運行的安全性、經濟性、氮氧化物排放等方面均有一定影響,為確保改造后機組安全經濟運行,改造前須做好低氮燃燒器改造方案論證與校核計算、改造廠家選擇工作。改造過程中做好制造和施工監管工作,改造后做好啟動前的冷態驗收、啟動后的燃燒優化調整。應通過規范低氮燃燒器改造全過程管理工作,提高鍋爐的運行可靠性,保證機組環保達標排放。