含硫試劑浸金技術的研究現狀

崔春利,趙留成,2,張錦瑞,2,趙禮兵,2

(1.華北理工大學礦業工程學院,河北 唐山 063210; 2.河北省礦業開發與安全技術重點實驗室,河北 唐山 063210)

隨著黃金產量的逐年提高,易采、易選、易浸金礦資源減少,難采、難選、難浸金礦資源儲量逐漸增加,已占探明保有儲量的30%左右,成為黃金生產的重要來源。難處理金礦由于金的嵌布粒度極細,大部分以顯微或次顯微甚至晶格金的形式與硫化物生成固溶體,或被黃鐵礦、毒砂、磁黃鐵礦等硫化礦物包裹[1],或含As、Cu、Sb、Te等有害雜質元素在浸出過程中大量消耗氰化物和溶解氧[2-4],或存在碳質物和黏土礦物[5],致使氰化浸出率低于80%,甚至更低,并且氰化浸出時間長、氰化物價格昂貴、具有劇毒性,對人體和周圍的生態環境造成嚴重危害,非氰浸金試劑逐漸受到人們的關注。

含硫浸金試劑具有無毒性或低毒性、對砷、碳、銅等雜質元素適應性強、浸出效率高等特點,是難處理金礦清潔高效、綠色環保開發的重要方法。本文論述了硫脲、硫代硫酸鹽、硫氰酸鹽、石硫合劑四種含硫試劑的浸金機理及其應用,進一步完善難處理金礦的非氰浸出技術。

1 硫 脲

1.1 硫脲浸金原理

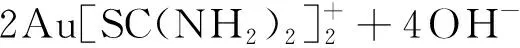

硫脲(又稱硫化尿素,Thiourea)分子式為SC(NH2)2,易溶于水,是一種具有還原性的有機配合劑。硫脲在堿性條件下不穩定,易分解成硫化物和氨基氰;在酸性(pH<2)的條件下,常采用Fe3+和O2作為氧化劑,使金與硫脲能夠迅速地形成絡合陽離子,見式(1)和式(2)。同時,硫脲易被氧化成二硫甲醚,見式(3),二硫甲醚是高活性氧化劑,能促進金的溶解。但是,過量的二硫甲醚會進一步分解為硫化物或硫,阻礙金的浸出。龍懷中[6]發現H2SO3能與二硫甲醚發生了還原反應,降低硫脲的不可逆分解,提高硫脲的穩定性。在硫脲浸出金動力學研究中,白靜等[7]建立了硫脲浸金的動力學方程1-2/3η-(1-η)2/3=KDt,確定了其浸金過程受固體產物層控制,并且金浸出率受多重因素影響。

(1)

Au+2SC(NH2)2+Fe3+=

(2)

2SC(NH2)2=SC(N2H3)2+2H++2e

(3)

(4)

(5)

4Au+8SC(NH2)2+O2+2H2O=

(6)

(7)

(8)

(9)

1.2 硫脲浸金的應用

1941年,Plakin等首次提出酸性硫脲浸金方法[13],20世紀80年代引起人們的廣泛關注,經過大量的試驗探究,硫脲成為一種日益成熟的低毒含硫浸金試劑。

馬龍[14]針對含Cu 13.03%、Au 41.20 g/t的吉林某難處理金精礦進行了硫脲浸出試驗研究,在硫脲濃度為40 g/L、液固比為4∶1、浸出時間8 h的條件下,金和銅浸出率分別為91.00%和2.41%,相比直接氰化工藝,金的浸出率提高了34%,銅的浸出率降低了12%,可見硫脲能選擇性浸出金。

針對高砷、高硫、高碳的難處理金精礦,一般采用預處理的聯合工藝或者添加輔助劑以提高浸出率。劉家弟等[15]針對含As 4.06%、S 31.43%、C 7.45%、Au 91.25 g/t的新疆某高砷、硫、碳難處理金精礦進行了焙燒預處理-硫脲浸出試驗研究,經800 ℃氣氛下的密閉焙燒30 min和鼓風焙燒30 min兩次預處理工藝,焙砂在細度-0.038 mm占95%、常溫常壓浸出時間為5~6 h的條件下,金的浸出率大于93%。和曉才等[16]對某金品位為5.51 g/t的硫化物包裹型金礦石進行了加壓氧化-硫脲浸出工藝研究,金的浸出率為85%,通過添加尿素、木質磺酸鈉兩種輔助劑,金的浸出率均超過90%,可見輔助劑能提高硫脲的浸金性能。

硫脲法也常用于浸取固體廢棄物中的金。程進等[17]采用硫脲法回收電鍍污泥中的金,在硫脲10 g/L、氧化劑FeCl3·6H2O 2 g/L、pH值為1.5、浸出溫度為40 ℃、浸出時間為12 h的條件下,金的浸出率高達85%以上。白建峰等[18]研究硝酸預處理-硫脲浸金工藝處理廢舊手機線路板試驗研究,用稀硝酸預處理掉Cu、Ag、Ni等其他雜質元素,在氧化劑Fe3+0.3%、硫脲12 g/L、pH值為1.5、浸出溫度為30 ℃的最佳條件下磁力攪拌浸出2 h,金浸出率超過88%。

在堿性硫脲浸金體系研究方面,鄭粟等[19]對含As 2%~3%、Au 51.4 g/t的某金精礦進行了堿性與酸性硫脲的浸出對比試驗,結果表明,堿性硫脲金的浸出率達到82.68%,相比酸性硫脲,金的浸出提高了12.15%。白安平[20]對某含Au 2.20 g/t易浸多金屬硫化金礦石進行硫脲浸出,在硫脲1.5 kg/t、(NaPO3)61.5 kg/t、pH值為11.5、空氣充氣量為0.8 L/min的條件下浸出8 h,金的浸出率為54.27%。

硫脲浸金法對銅、砷和銻等雜質敏感程度低。酸性硫脲浸金特點:浸金速率快、浸出率高,對浸出設備防腐程度要求高;穩定性差,需添加抑制氧化分解的輔助劑;硫脲價格較貴,生產成本相比氰化法較高。

2 硫代硫酸鹽

2.1 硫代硫酸鹽浸金原理

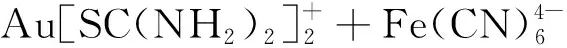

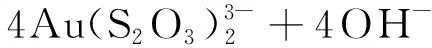

(10)

(11)

(12)

(13)

2.2 硫代硫酸鹽浸金的應用

20世紀初,VON PATERA提出了用硫代硫酸鹽法處理貴金屬,即礦石先經氯化焙燒后再用硫代硫酸鹽浸出。硫代硫酸鹽法日漸受到關注,是一種能替代氰化物最有應用前景的環境友好型浸金試劑。

對于含碳金礦,容易形成劫金碳,金優先被劫金碳吸附,大量的金損失在尾渣中,導致金浸出率不高。唐云等[29]對某微細粒浸染型含有機C 2.51%、Au 3.46 g/t的碳質原生金礦,考察堿性熱壓預處理-硫代硫酸鹽浸金試驗研究,礦石經熱壓預處理可使有機碳降至0.72%,其氧化產物進行Na2S2O3浸金試驗,金浸出率達88.76%,浸金指標良好。

硫代硫酸鹽法對銻、銅、砷、硫等雜質元素敏感性小;浸出效率和經濟效益都明顯優于氰化法,是一種重要的無氰浸金技術。但硫代硫酸鹽法條件嚴格,所以這種方法目前還沒有大規模應用。

3 硫氰酸鹽

3.1 硫氰酸鹽浸金原理

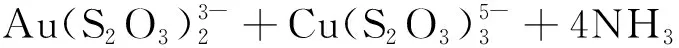

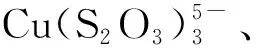

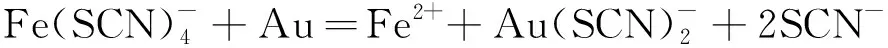

(14)

(15)

(16)

3.2 硫氰酸鹽浸金的應用

1905年,WHITE[35]首次報道硫氰酸鹽可作為浸金試劑,但一直被人們所忽視,直到20世紀90年代國內陸續開展了硫氰酸鹽浸金技術大量研究工作,作為快速、高效的浸金方法被人們接受。

在酸性浸金體系研究方面,冀少華等[36]對某冶煉渣(含Au 59.3 g/t、Cu 0.58%、As 7.33 %),在軟錳礦作氧化劑、NH4SCN作絡合劑、pH值為1條件下浸取金,得到金浸出率為81%。宋岷蔚等[37]研究四川某含Au 59.3 g/t、As 7.45 %金精礦,對比Fe3+和MnO2兩種氧化劑的浸出效果,金浸出率分別為96.1%、93.8%,可見Fe3+的浸出效果優于MnO2。

在堿性浸金體系研究方面,胡燕清等[38]對某高砷、硫難處理金礦進行加壓氧化預處理-硫氰酸鹽浸出試驗,在NH3·H2O 4.46 mol/L、NH4SCN 3.00 mol/L、Cu2+1.5 g/L的條件下,金的浸出率為61.7%,可見堿性浸出效果不如酸性浸出。在雙氧水浸金體系研究方面,梁昌金等[39]采用硫氰酸鹽對廢舊線路板中的金進行回收,隨著H2O2用量的增加,金的浸出率先增加后降低,金浸出率最高達96%。這是因為H2O2的氧化還原電勢為1.77 V,明顯高于浸金體系的電勢范圍,氧化能力更強,所以濃度過高會氧化消耗SCN-。王治科等[40]回收廢舊電路板中具有經濟價值的金,在H2O20.05 mol/L、SCN-0.4 mol/L條件下浸出8 h,金浸出率高達90%以上。

硫氰酸鹽法常規需要在酸性條件下進行,浸取液性質穩定,設備需要防腐蝕。但酸性浸出所需浸取液的濃度較大,不能有效循環使用,加大試劑消耗等。堿性浸出設備不需要防腐、對礦石適應性強,近年來興起的雙氧水體系,其氧化還原產物是水,是未來研究趨勢。

4 石硫合劑

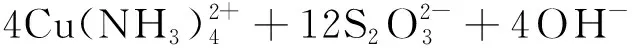

4.1 石硫合劑浸金原理

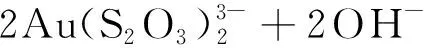

2AuS-+2OH-

(17)

(18)

(19)

4.2 石硫合劑浸金應用

1991年我國發明的石硫合劑法浸金新工藝,對頑固金礦、電子廢棄物有強適應性和強針對性,被視為一種清潔高效的浸金試劑的替代品。在石硫合劑浸金過程中,氧化劑的氧化和浸出劑的分解是影響體系穩定的主要因素,因此,需在LSSS體系中添加穩定劑或絡合劑對石硫合劑改性,提高浸出性能[45]。

陳怡等[46]研究江西某含C 8.12%、Au 9.09 g/t的碳質金精礦,600 ℃焙燒3 h,焙砂經石硫合劑浸出,在混合輔助劑為Na2SO30.08 mol/L和NaCl 0.75 mol/L、浸出溫度為50 ℃的條件下浸出5 h,金浸出率最高可達到96%,此法處理碳質金精礦效果極佳。

石硫合劑法是在堿性條件下浸金,對設備防腐性能要求低,浸出對金礦石適應性廣,且對雜質離子的針對性強,浸出速率快,浸出時間為氰化法的1/8~1/4。但石硫合劑的熱穩定性較差,浸金過程中需要加入穩定劑、pH值調節劑、氧化劑等輔助劑,而使浸出體系復雜。

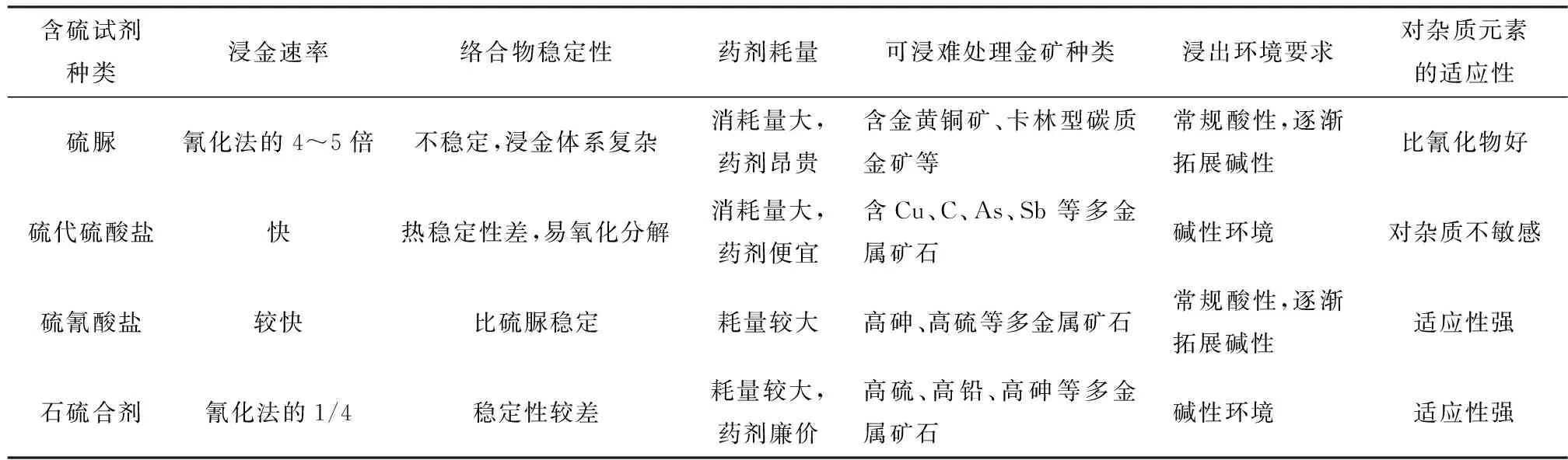

根據硫脲、硫代硫酸鹽、硫氰酸鹽、石硫合劑四種含硫浸金試劑的浸金機理及應用,其特點見表1。

表1 各種含硫試劑浸金方法比較

5 結 論

1) 增強含硫試劑的穩定性,降低藥劑用量。由于含硫試劑均易氧化分解,致使穩定性較差、藥劑耗量大。選擇合適的輔助劑,如代替Fe3+的新型氧化劑、抑制含硫試劑分解的添加劑、提高浸出速率的催化劑等,是今后研究開發的重點。

2) 尋找酸堿調整劑的替代品。目前興起的非氨體系浸金具有很大的優勢,雖取得了一些成果,但還未被廣泛與深入的探討。因此,如何使酸堿調整劑更好地循環利用和維持浸出環境的穩定性是未來研究熱點。

3) 浸出液組分復雜,完善含硫浸金機理。堿浸是未來發展趨勢,然而浸出效果不理想。因此需加強理論研究,繼續完善含硫試劑浸金機理。