自動粘貼雙面膠機器人的系統設計與性能分析

郭如峰 梅雪川 梁藝瀚 葉 敏

(國機智能科技有限公司,廣州 510535)

工業雙面膠廣泛應用于汽車、家電、包裝等行業,目前工廠主要通過人工作業方式進行生產,該方法不僅工作效率低,而且粘貼質量不穩定,影響產品生產效率及質量[1]。近年來,隨著工業機器人技術發展,雙面膠粘貼自動化研究也在不斷深入,相比較國內,國外起步較早,且研究內容豐富,例如雙面膠自動輸送、自動裁切和自動粘貼等[2]。國內主要集中在特定應用場景的機械結構研究,比如專門應用于生產快遞文件類包裝袋領域的自動貼雙面膠裝置、LED燈帶背面的自動粘貼雙面膠機等[3]。目前可應用于現場實際且自動化程度高的設備仍較少,難以滿足市場需求,本論文依托工業機器人技術,開發出一套自動化程度高、通用性強、可應用于現場生產的自動化粘貼雙面膠機器人系統,并通過粘貼實驗對其性能進行分析[4]。

1 機器人系統總體設計

自動粘貼雙面膠機器人系統主要由工作臺架、三自由度直角坐標機器人、貼雙面膠機、旋轉變位臺和人機交互系統等部件構成,如圖1所示。工作臺架由方鋼焊接而成,機器人機械硬件和電氣元件均安裝在工作臺架上,通過硬件和軟件的系統集成,形成一套完整的自動粘貼雙面膠機器人系統[5]。人工預先對機器人的粘貼軌跡進行編程,按下運行按鈕后,機器人將復現編程軌跡,執行相應動作,完成自動粘貼雙面膠的任務[6]。

圖1 自動粘貼雙面膠機器人系統

1.1 三自由度直角坐標機器人

工業雙面膠多為平面粘貼,主要分為橫條、縱條或斜條,完成粘貼動作至少需三個自由度,故可選擇三自由度直角坐標機器人作為軌跡行走機構[7]。直角坐標機器人采用龍門式搭建,由Y1軸、Y2軸、X軸和Z軸組成,如圖2所示,其中Y1軸和X軸均采用滾珠絲桿直線模組,各由一個伺服電機獨立驅動,單軸重復定位精度為0.025mm,最快直線運動速度為800mm/s;Y2軸采用滑塊導軌組合,本身無動力,為隨動軸;Z軸采用單桿氣缸為動力源,末端搭載貼雙面膠機。各軸間通過連接件連接固定,并由四個立柱支撐,機器人具備X、Y、Z三個方向自由度,貼雙面膠機可在行程范圍內沿這三個方向運動。

圖2 龍門式直角坐標機器人

1.2 貼雙面膠機

貼雙面膠機由主板、送膠紙模塊、緩沖模塊、收離型紙模塊、保壓模塊、自動裁切模塊、壓膠輪和檢測傳感器組成,如圖3所示。送膠紙模塊用于安裝雙面膠盤;收離型紙模塊可對離型紙進行回收;緩沖模塊可減小壓膠輪與工件間的作用力;保壓模塊可對工件持續施加下壓力,限制工件朝Z方向運動;自動裁切模塊可將雙面膠切斷;壓膠輪可將雙面膠貼附在工件表面;傳感器可檢測雙面膠是否異常或缺料。

貼雙面膠機動作原理如圖4所示,貼雙面膠機搭載在直角坐標機器人的Z軸上,可上下運動;雙面膠盤安裝在送膠紙模塊上,通過壓膠輪牽引至收離型紙模塊;粘貼開始時,貼雙面膠機下降,壓膠輪將雙面膠貼附在工件表面;當機器人運動時,壓膠輪隨之移動,牽引雙面膠從送膠紙模塊送出。送膠紙主軸與收離型紙主軸間通過圓皮帶傳動,雙面膠送出帶動收離型紙模塊轉動,其結果是膠肉貼附在工件上,而離型紙纏繞在收離型紙模塊上。粘貼結束后,雙面膠機上升,自動裁切模塊將膠肉切斷,而離型紙未切斷,可繼續進行下一次自動粘貼操作。

圖3 貼雙面膠機

圖4 貼雙面膠機動作原理

由于雙面膠盤直徑在粘貼過程中不斷減小,收離型紙直徑不斷增大,且機器人移動速度保持不變,那么隨著粘貼的進行,送膠紙主軸與收離型紙主軸轉速將出現不平衡狀態,即出雙面膠速度與回收離型紙速度將不一致,導致雙面膠卷曲、或者重疊[8]。本文采用圓皮帶傳動法解決上述問題,圓皮帶為彈性體,可緩沖載荷,具有彈性滑動特點,當兩個主軸的轉速變化到圓皮帶臨界載荷時,圓皮帶與帶輪間發生打滑,使兩個主軸轉速重新回歸到平衡狀態。

1.3 旋轉變位臺

旋轉變位臺包括旋轉氣缸和定位工裝,如圖5所示。定位工裝根據工件的形狀特點進行設計,限制工件X、Y、Z三個方向自由度;定位工裝固定安裝在旋轉氣缸上,通過調整旋轉角度可實現多角度的粘貼效果。

2 控制系統設計

2.1 控制系統硬件設計

根據工藝要求,系統需實現X、Y軸直線模組精確位置控制,同時又要實現Z軸氣缸、切刀氣缸以及旋轉氣缸準時控制。本系統采用三菱FX3U-32MT PLC設備,其Y0、Y1、Y2三個輸出口支持高速脈沖輸出,該PLC設備結構緊湊、支持多種通信方式,可以滿足上述工藝控制要求[9]。PLC通過伺服電機和定時器,實現兩直線模組精確位置控制以及電磁閥準時關閉功能,使各氣缸動作控制準時。PLC通過RS232與觸摸屏進行通信,實現人機交互。本系統硬件配置如圖6所示。

圖5 旋轉變位臺

圖6 控制系統硬件配置

2.2 控制原理

本系統有手動調試、自動運行和程序示教三種模式,其中手動模式用于調試設備,實現各執行機構點動控制;自動運行則用于執行預設程序;程序示教主要用于用戶設計程序。

為了存儲程序示教位置與動作準確,需劃分一部分數據存器存儲示教數據。針對本系統選定的PLC,將數據寄存器D1000到D7999共7000個寄存器用作示教數據的存儲,共設置35套程序可供存儲,每套程序占200個寄存器。以此可推出,第N套程序的程序起始位置為第1000+(N-1)×200個寄存器。

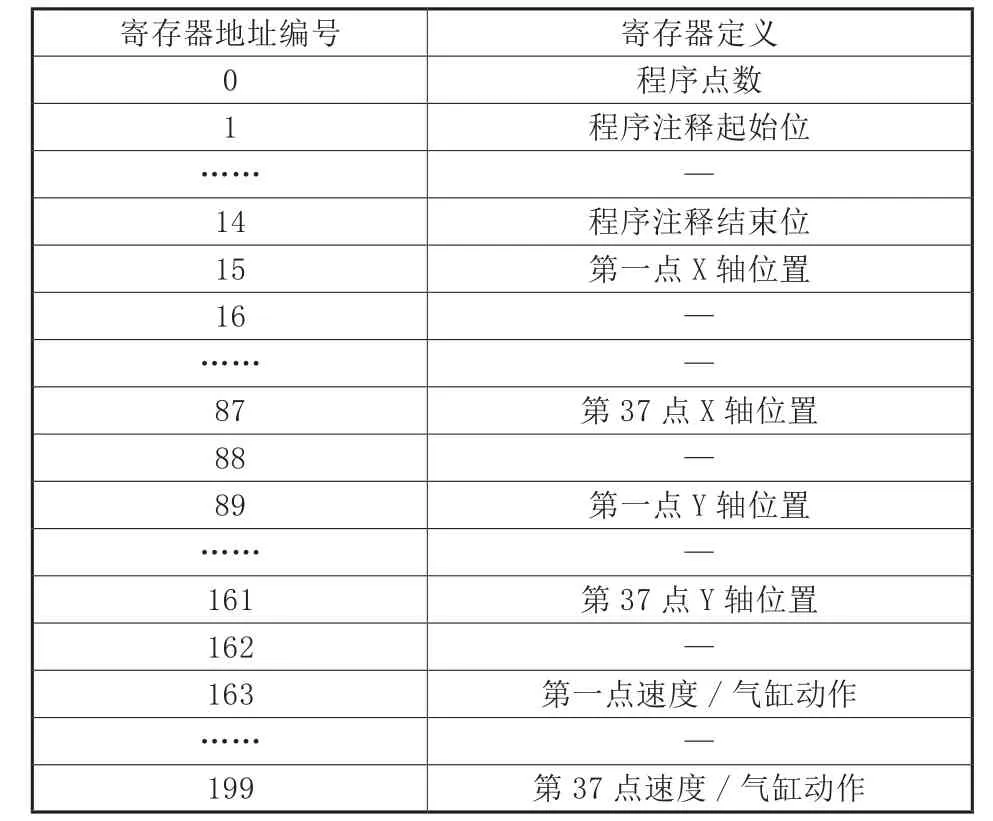

數據寄存器均為16位,而由于X、Y軸位置數據是浮點數,因此每個位置點各占2個寄存器存儲空間,運行速度采用寄存器的前12位存儲,第四位留空。后三位用于存儲三個氣缸動作。各套程序的寄存器地址見表1所示。

通過表1可知,第N套程序則從D1000+(N-1)開始存儲,這種保存方式方便尋址,結構清晰明了。用戶可根據不同的工藝要求,在示教模式下示教好對應工藝程序,便可在自動模式下執行所選擇的示教程序。

3 試驗結果與分析

3.1 機器人試驗

利用本文設計的自動粘貼雙面膠機器人系統進行自動粘貼試驗,測試設備性能。工件選擇普通鋼板,烤漆處理,雙面膠使用3M公司的普通泡棉類雙面膠,試驗條件如表2所示。

表1 各套程序的寄存器地址

表2 機器人自動粘貼雙面膠試驗條件

根據表2的試驗條件,機器人運行情況如圖7所示,試驗表明該機器人具備自動粘貼、自動剝離離型紙和自動切斷功能,自動化程度高,且能進行多角度粘貼雙面膠操作。

圖7 設備運行情況

3.2 參數檢測

根據表2試驗條件,按照以下步驟對設備重復定位精度和粘貼直線度精度進行測試:利用機器人編程一條100mm的粘貼長度,運行速度為300mm/s,重復運行10次,使用游標卡尺分別測量這10條軌跡的對應值,如圖8所示

圖8 粘貼試驗測量點示意圖

以工件左邊為基準,測量S、E點到基準的距離L1;以上邊為基準,測量A、B、C點到基準的距離L2,檢測試驗結果如表3所示。

表3 性能參數檢測值結果

3.3 參數計算

3.3.1 重復定位精度

本設備采用數控機床的重復定位精度計算方法,即在相同條件下重復運行設備,測量每次的定位值δ0,δ1,δ2,...,然后求出這些定位值中的最大差值,繼而取最大差值的1/2,取±后值即為重復定位精度,如式(1)所示[10]。

3.3.2 粘貼直線度精度。

采用導軌直線度精度的計算方法,即采用最小條件法和兩端連線法來評定直線度[11]。將兩端點連線,通過最高點作與該直線平行的直線,在兩條直線包容的區域,最高點沿Z軸到兩端點連線的距離即為直線度誤差,如圖9所示。

圖9 兩端連線法計算直線度精度

3.4 結果分析

根據試驗結果,計算重復定位精度如式(2)所示。

計算直線度精度如式(3)所示。

故本文設計的自動粘貼雙面膠機器人,系統重復定位精度為±0.9mm,直線度精度為1.04mm/100mm,可知影響重復定位精度的因素主要有三點:第一,直角坐標機器人的設計誤差和裝配誤差;第二,機器人Z軸采用氣缸驅動方式導致單軸精度較低;第三,工件表面不平整導致雙面膠伸縮率不一致,影響每次切斷長度。

影響直線度精度的因素同樣有三點:第一,雙面膠盤中心與回收離型紙圓盤中心不在同一直線上;第二,壓膠輪上未設計定位雙面膠的相關機構,導致雙面膠在粘貼過程中處于可活動狀態;第三,工件表面不平整導致雙面膠伸縮率不一致。

4 結論

本文設計了一套可搭載機器人末端的貼雙面膠機,對其機械結構和工作原理進行了描述和分析,并通過硬件和軟件系統的集成,使該套自動粘貼雙面膠機器人系統具備自動粘貼、自動剝離離型紙、自動切斷及多角度粘貼等功能,自動化程度與通用性顯著增強,可應用于工廠實現自動化生產。通過機器人試驗驗證了機器人的自動化粘貼雙面膠功能可靠,對其性能參數進行了檢測,結果為重復定位精度為±0.9mm,直線度精度為1.04mm/100mm。