新能源客車減重設計研究

李寶龍 陳朝澤

(鄭州宇通客車股份有限公司,鄭州 450000)

2018年2月,國家四部委聯合發布新一輪新能源汽車補貼標準,補貼方案削低補高、進一步鼓勵技術進步,將“提高技術門檻要求”作為開宗明義的首條綱領,明確鼓勵高能量密度、低能耗車型應用,將補貼資金顯著傾斜于更高技術水平的車型。

研究結果顯示,新能源汽車整車質量每減少100kg,續航里程可提高6%~11%,日常損耗成本減少20%。新能源汽車電池組配置相似且重量過大,目前,除比亞迪外,其他客車企業的動力電池基本上均來自寧德時代、億緯鋰能等主流電池供應商,整車重量更輕的車輛具有比較明顯的能耗優勢,所以,必須降低整車重量才能最大限度提高續航,同時也能減少客戶的運營成本,獲取更高的財政補貼。

1 新能源客車發展趨勢

2016~2018年,受國家新能源汽車財政補貼政策調整的影響,我國客車產業在動蕩中發展,但變化的驅動力和主旋律仍然離不開“新能源”。2017年,我國客車銷量為22.8萬量,同比下降9.3%,公路客車、公交客車和校車三大細分市場銷量均同比下滑。其中,公交客車銷量為9.9萬輛,同比下降17.5%,占全年客車銷量的比例最高,貢獻度為43.6%。盡管財政補貼政策有所調整,但在公交客車全年的銷量中,新能源公交客車的貢獻度仍然達到了76.3%。隨著我國城市化、城鎮化的推進以及國家環境保護力度的加大,預計未來幾年,新能源公交客車仍然會維持較高的產銷量。

2 新能源客車財政補貼政策變化的影響[1]

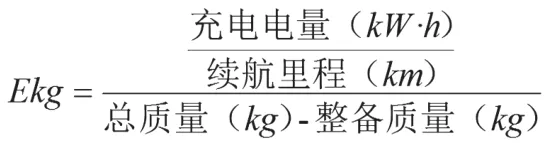

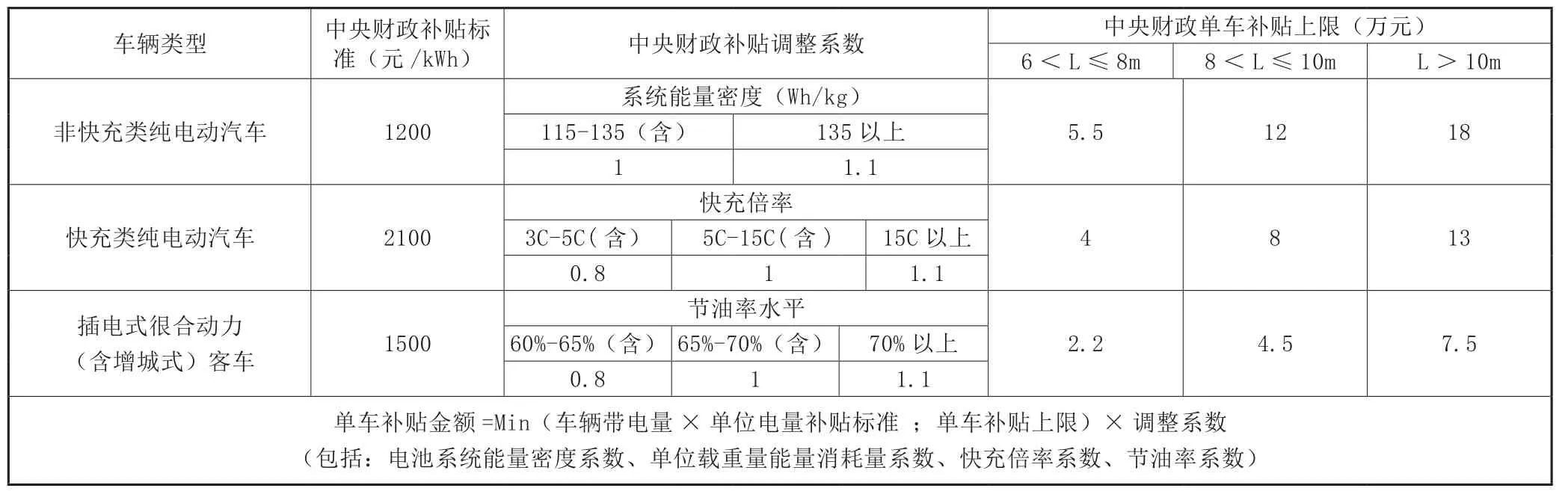

相比2017年,在相關技術考察指標上,2018年的新能源補貼方案增加了對單位載質量能量消耗量(Ekg)的分檔考察,提高了對動力電池系統能量密度的要求,在補貼額度上相比2017年降低30%及以上,相比2016年降低60%以上,詳細補貼方案如表1所示。

調整有兩個方向,一方面提高了補貼門檻,另一方面,減少低續航里程新能源汽車的補貼力度,并加大高續航里程新能源汽車的補貼力度。在純電動汽車方面,續航里程為100~150km的汽車已經不納入補貼范圍,且續航里程低于300km,國家的補貼力度則不同程度減少。與此形成鮮明對比的是,對于高續航里程的汽車,國家則加大了補貼力度,高續航里為300~400km的電動汽車,補貼金額由原來4.4萬元/輛提升到4.5萬元/輛,同比提升2.3%,而對于高續航里不低于400km的電動汽車,補貼金額則由2017年的4.4萬元/輛提升到了5萬元/量,同比提升了13.7%。

對單位載質量能量消耗量(Ekg)總體要求:不高于0.21Wh/km·kg,0.15~0.21(含)Wh/km·kg的車型按1倍補貼,0.15Wh/km·kg及以下車型按1.1倍補貼。Ekg計算方法如下:

由此可見,國家對純電動客車的推廣,對續航里程要求越來越高。然而,在相同電量下,整備重量越大,續航里程越顯得捉衿見肘。想要讓Ekg變小,必須減小整備重量、增加續航里程,而整備重量降低可以減小Ekg,同時又可以降低能耗、增大續航里程。

表1 2018年新能源客車財政補貼政策

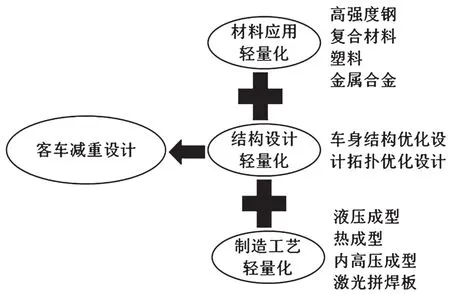

3 主要減重途徑介紹

減重設計是在保證整車強度和剛度的基礎上,通過結構的輕量化設計以及輕量化材料的使用,從而達到減輕整車重量的目的[2]。新能源客車減重主要貢獻來自車身。總的來說,車身減重設計主要有材料、結構和工藝三種途徑,如圖3所示。

圖3 客車減重設計主要途徑

首先,材料應用輕量化是汽車減重設計最基礎、最核心的手段。從技術路徑看,先進高強度鋼、碳纖維等復合材料、塑料、金屬合金是目前車企探索的幾大方向。其中,碳纖維復合材料由于密度低、強度高、耐腐蝕、耐高溫等優秀特性,認為是未來汽車材料的主要發展方向。但目前國內車用碳纖維復合材料剛剛起步,還處于技術探索和積累階段,原材料成本高及加工效率低,阻礙著碳纖維復合材料的推廣應用;鋁合金因其較低的密度、優質的性能以及巨大的存量,已經成為實現汽車輕量化發展的主要方式。關于目前汽車主要輕量化材料,后面詳細介紹。

其次,結構輕量化是最容易實施也是花費成本最低的一種減重設計手段。不僅是車身,底盤動力等零部件的設計都可以大量運用結構輕量化設計。而綜合考慮整車性能進行的多目標優化,是目前結構輕量化研究的熱點,例如:模塊化集成設計、結構拓撲優化。

最后,先進輕量化成形和連接技術等制造工藝輕量化是減重設計的保障,主要包括成型工藝和連接工藝。先進的成型技術也保證了整車結構的安全性。目前,先進的成型工藝包括高強度鋼熱成型、內高壓成形、激光拼焊和液壓成型等;先進的連接工藝包括鉚接、粘結、焊接等。

4 新能源客車典型減重結構和材料介紹

4.1 PP蜂窩板

PP蜂窩板是由兩塊較薄的面板,牢固粘結在一層較厚的蜂窩狀芯材兩面而制成的板材,亦稱蜂窩夾層結構,材質主要是PP(聚丙烯)。PP蜂窩板能夠大量推廣在新能源客車上得益于其以下優點:密度小、質量輕:15mm厚PP蜂窩板密度為0.26g/cm3,同樣厚度的竹編地板密度≥0.9g/cm3、PVC地板密度≥0.59g/cm3。所以,面積一樣的PP蜂窩板比竹編地板減重60%以上,比PVC地板減重50%以上;優秀的防水防潮性能;特殊的蜂窩狀結構,有優良的吸能特性,可有效吸收能量,抗沖擊并分擔負荷;蜂窩板能有效降低阻尼振動并吸收噪音。

4.2 高強度鋼

根據強度分類,屈服強度在210-550 MPa和抗拉強度在270~700 MPa的鋼為高強度鋼(HSS),而屈服強度大于550 MPa和抗拉強度大于700 MPa的鋼為超高強鋼(UHSS)。如果根據冶金學特征進行分類,分為普通高強度鋼(C-Mn鋼、高強度IF鋼、BH鋼、IS鋼、HSLA鋼)和先進高強度鋼(DP、CP、TRIP、M、HF)。圍繞汽車鋼強度高、易成形的發展趨勢,目前的汽車高強度鋼板可分為第一代、第二代、第三代。其中,第三代高強鋼引起汽車及冶金企業廣泛關注,彌補了第一代強塑積較小和第二代工藝復雜、生產成本高的不足,以強度高、吸能性強、塑性適中、冶金性能穩定、成本適中為主要特點。目前,國內高強度鋼在車身上的使用量、高強度鋼的強度級別、使用技術水平、鍍層板的使用量,以及使用水平和車身設計水平等方面與國外還存在較大差距。未來,普通鋼材在汽車上的應用將逐漸減少,但高強度鋼的使用量將迅速提高。通過對在售熱銷車型車身高強度鋼的使用情況進行整理,目前高強度鋼已經成為主流的車身制造材料。同時,在車身關鍵部位,強度1500MPa以上的超高強度鋼得到了一定程度的應用。

4.3 鋁合金

鋁合金具備易成形、比強度高、耐腐蝕等優勢,采用鋁合金制造的汽車零件,與傳統鋼鐵材料相比,可減重30%~50%。與鎂合金、碳纖維等材料相比,鋁合金價格適中,約為4萬元/t,工藝成熟,生產效率高,比較容易適應汽車結構件對性能、價格、質量穩定性和供貨響應速度等的多重要求,因此,是當前應用比較廣泛的輕量化材料。

4.4 鎂合金

鎂合金減重效果更加明顯,最高可達70%,但鎂的化學性質活潑,存在質量不穩定、價格昂貴且不耐腐蝕等不利因素,制約了其在汽車上的大規模應用。據調查,我國單車用鎂量僅為1.5kg,歐洲單車用量已達14kg,成長空間較大。目前,新能源客車上已在逐步試裝鎂合金扶手管、鎂合金椅腿等零部件。

4.5 碳纖維復合材料

碳纖維復合材料作為性能先進的新材料,最早在航空、航天及軍工等高精尖科技行業開始應用。碳纖維復合材料獲得汽車行業輕量化的青睞,來源是由于其突出的物理特性:碳纖維復合材料密度小,比鋁輕30%,比鋼輕50%,抗拉強度卻是鋼的7~9倍。碳纖維替代鋼鐵結構可實現減重40%~60%。同時,碳纖維復合材料還易于集成化,可減少零部件數量。吸收沖擊性能是金屬的5倍,可提高碰撞安全性和減振性能。其特殊的模壓和粘結工藝則可代替沖壓和焊接工序。隨著國內碳纖維自給能力的提高,預計我國碳纖維需求也將得到較好的釋放。

5 結語

減重設計是客車產業發展方向之一,也是國家技術進步、先進程度的重要標志。客車是我國城鄉交通的主要工具。從客車發展趨勢看,公共交通是發展主流,客車減重設計也是客車技術的發展方向[3]。在當前節能減排、新能源客車補貼政策收緊、技術門檻提高的大趨勢下,客車減重設計顯得尤為重要,雖存在一定的困難,但可以預見,隨著我國客車技術的不斷發展,客車減重設計一定會得到更廣泛的應用。