起升機構安全冗余設計

李 荔

(上海振華重工(集團)股份有限公司,上海 200125)

起升功能是起重機最基本的一項功能,因此起升機構是起重機最重要的部件,如果起升機構失效,將對人員和經(jīng)濟造成特別嚴重的后果,所以起升機構的安全設計尤為重要。由于起升機構在起重設備中的重要性,對于起升機構的安全規(guī)范設計,相關國家標準和國際標準都有詳細的要求。本文主要以橋式起升機構為研究對象,該起升機構主要包括起升驅動系統(tǒng)(電機,減速箱,聯(lián)軸節(jié),制動器)和鋼絲繩纏繞系統(tǒng)(鋼絲繩,滑輪,卷筒),相關安全與冗余設計以這些內容為主。

1 起升機構各零部件的安全設計

起升機構中各零部件的選型必須有足夠的安全冗余要求。起重設備由于不同的使用環(huán)境、使用時間和使用頻率的要求,對應的有不同的機構組別,因此對各零部件的選型和配置的要求也不同,具體可分為三種。

1.1 增加零部件安全系數(shù)

在起重機構零部件選型及設計計算過程,要增大其安全系數(shù),使其所選零件有足夠的富余量,實現(xiàn)保守設計。如電機,減速箱,制動器,聯(lián)軸節(jié)和鋼絲繩直徑等部件選型與設計,安全系數(shù)要在滿足相關行業(yè)標準的前提下,適當增加安全系數(shù)。

1.2 增加備用起升驅動設備

對于起升機構零件安全設計,不僅需要考慮驅動系統(tǒng)安全,還應當適當增加備用驅動,如增加起升應急機構,來保證在主起升驅動失效時,起重機可以利用應急起升機構對貨物進行應急起升。

1.3 增加低速制動器裝置

在起重機構起升卷筒上部或尾部安裝低速制動器,可以進一步提升起重機的工作安全性,比如當主驅動系統(tǒng)發(fā)生失速情況是,低速制動器裝置可以通過制動起升卷筒,有效防止貨物的墜落,避免人員傷亡和財產損失。

2 起升機構系統(tǒng)安全冗余設計

對特別重要的起升機構,單獨增大某一個零部件的安全余量是不能滿足安全要求的,只有提升起升機構的整體可靠性,采用系統(tǒng)冗余設計,才能保證起升系統(tǒng)工作的穩(wěn)定與安全。系統(tǒng)冗余設計是指重復配置某些關鍵部件,當系統(tǒng)任何一個位置發(fā)生故障時,系統(tǒng)冗余設備或部件就可以介入工作,承擔已損失設備或部件的功能,為系統(tǒng)提供服務,保證設備系統(tǒng)運行的連續(xù)性。下面筆者就針對影響起升安全較大的兩項起升機構系統(tǒng)冗余設計做出詳細介紹。

2.1 驅動裝置安全冗余

為保證驅動系統(tǒng)的整體可靠性,本設計驅動系統(tǒng)采用雙倍配置,當一套驅動系統(tǒng)發(fā)生故障,另一套完全相同的驅動系統(tǒng)即可投入工作,保證起升工作能夠順利完成。

設計分為兩個部分:第一,減速箱采用雙高速軸輸入形式,驅動采用兩套電機,減速箱高速軸端安裝兩個相同功率的電機。起升電機功率按照單電機作業(yè)起升載荷所需的功率進行計算。正常作業(yè)時兩個電機同時工作,如果一個電機發(fā)生故障,另一個完全相同功率的電機同樣滿足起吊載荷的要求;第二,每組驅動配兩個高速制動器,如果一個制動器發(fā)生故障,另外一個制動器同樣能夠起到安全制動作用。

2.2 鋼絲繩纏繞安全冗余。

本設計中,起升機構采取雙套起升鋼絲繩纏繞方式,即每個吊點使用兩根鋼絲繩。采用這種方式,可以雙倍保證鋼絲繩的安全系數(shù)要求。傳統(tǒng)的單套鋼絲繩纏繞法,一個吊點只用一根鋼絲繩,如果鋼絲繩突然發(fā)生斷裂,該吊點就會發(fā)生傾斜,無法保證重要貨物四角在任何狀況下水平的要求。而按照本設計采用雙套起升鋼絲纏繞方法,每個吊點有兩根鋼絲繩,即使一根鋼絲繩斷裂,還有一根鋼絲繩處于工作狀態(tài),能夠保證吊點的穩(wěn)定平衡,具體如圖1所示。從每個卷筒分出兩根鋼絲繩(以紅色和綠色示意),通過滑輪組連接到吊點上,正常工作時,每個吊點的兩個鋼絲繩都承受載荷,如果有一根鋼絲繩斷裂,該吊點剩余的一根鋼絲繩承受該吊點載荷,保證不會因為一個角的鋼絲繩斷裂發(fā)生吊點傾斜的問題。

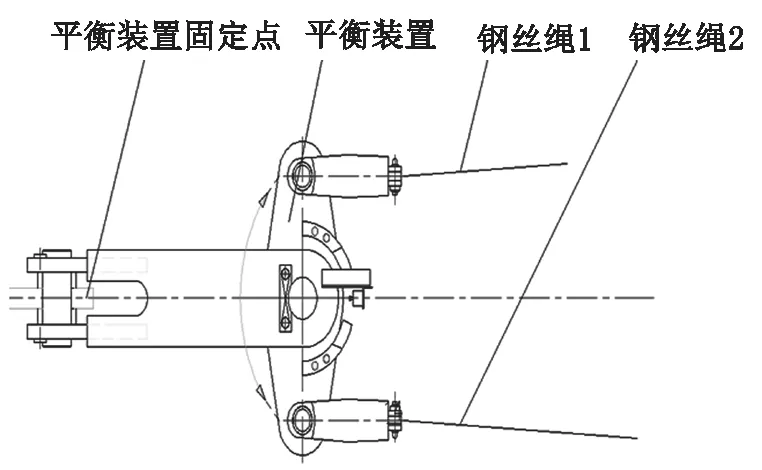

另外,雙套起升鋼絲繩纏繞系統(tǒng)中,每個吊點的兩根鋼絲繩尾都連接到一個平衡裝置上,即每個吊點的兩根鋼絲繩是通過平衡裝置串聯(lián)的,平衡裝置使兩根鋼絲繩承受相同的載荷,防止在安裝鋼絲繩時,每根鋼絲繩由于長短松緊誤差導致的受力不均,具體裝置如圖2所示。

圖1 雙套起升鋼絲繩纏繞系統(tǒng)

圖2 雙套起升鋼絲繩平衡裝置

3 結語

保證起重機安全流暢的工作是設計工程師必須關注的問題,起重機在使用過程中會產生難以預知的安全隱患,因此在設計初期就要對重要起升機構進行安全冗余設計,盡可能把可能出現(xiàn)的安全隱患考慮進去,通過合理的安全設計避免起重機在使用過程中發(fā)生安全事故。作為起重機基本功能的實現(xiàn)機構,起升機構安全冗余設計能有效防止部件故障導致的起升失效事件發(fā)生,降低人員傷亡和貨物經(jīng)濟損失。