履帶式液壓挖掘機改造為抓料機

王 帥 牟華宇 張玉軍

(日照港股份有限公司 第三港務分公司,日照 276800)

1 履帶式液壓挖掘機使用現狀

日照港第三港務分公司現有全液壓抓料機共8臺,主要用于保障焦炭火車集港卸車作業。抓料機利用率從2016年持續升高,月度平均利用率維持在50%以上,單臺最高超過80%。由于抓料機設備整體老化,車況較差,故障率偏高,導致現有的8臺全液壓抓料機無法滿足火車作業需求。

2017年焦炭火車集港量提升,抓料機作業繁忙,造成設備維修保養時間減少,且無替代設備。為暫時解決這種問題,公司考慮通過擴展現有設備的使用范圍來滿足作業現場使用。目前,公司所使用的挖掘機自重最大的為3臺小松PC360-7挖掘機(自重33t),可安裝3.0m3抓斗,原車駕駛室為固定結構,駕駛員無法觀察火車車廂內部,需要經過改造才能滿足車皮卸車作業要求。針對這種情況,計劃將現有3臺小松PC360-7挖掘機駕駛室改造為可升降結構,將挖斗改造為3.0m3液壓雙瓣抓斗,可在不增加設備的前提下有效緩解生產需求。

2 履帶式液壓挖掘機改裝思路

2.1 挖斗改裝思路

先將挖掘機的挖斗拆下,再將抓料斗裝置安裝在原挖斗的四連桿機構上,抓斗裝置上設有抓斗油缸,通過原挖斗油缸供油管路連接供油,以控制抓斗的張開和閉合。抓斗上需加裝開合同步齒,保障作業時兩個抓斗瓣同步。

2.2 駕駛室改裝思路

傳統液壓挖掘機的駕駛室均為固定結構,駕駛員無法觀測車皮內部情況,不能滿足散貨火車卸車作業要求,而作業現場要求駕駛員能夠看到作業現場的火車車廂內部,并方便駕駛員上下車,故在改裝時考慮將駕駛室改裝成可升降形式。

2.3 液壓系統改裝思路

將履帶式挖掘機挖斗改裝成液壓雙瓣抓斗、駕駛室改裝成升降式,使該挖掘機同時具備履帶行走、轉臺回轉、動臂升降、斗桿收放、抓斗開合及駕駛室升降功能,都需要液壓系統的支持,因此需要改裝原挖掘機的液壓系統,加長PPC控制油管、監控器、電腦控制線路及空調管路等。

2.4 升降裝置改裝思路

為保障設備穩定運行,升降裝置采用平行四邊形機械連桿方式,鉸接部位需設潤滑點,起升油缸帶有安全鎖止功能,防止駕駛室自落。為保障改裝后挖掘機能夠平穩作業,建議抓斗自重控制在1800kg以內。

3 履帶式液壓挖掘機改裝過程

3.1 抓斗的換裝

將原挖掘機的挖斗拆下,將所選用的3.0m3雙瓣抓斗通過原車銷軸連接在挖掘機的斗桿上。抓斗供油管路使用原車挖斗油缸的供油管路,將管路加長后固定在斗桿側邊與抓斗連接,通過原車上的挖斗控制手柄,完成抓斗開合動作。

3.2 駕駛室的改造

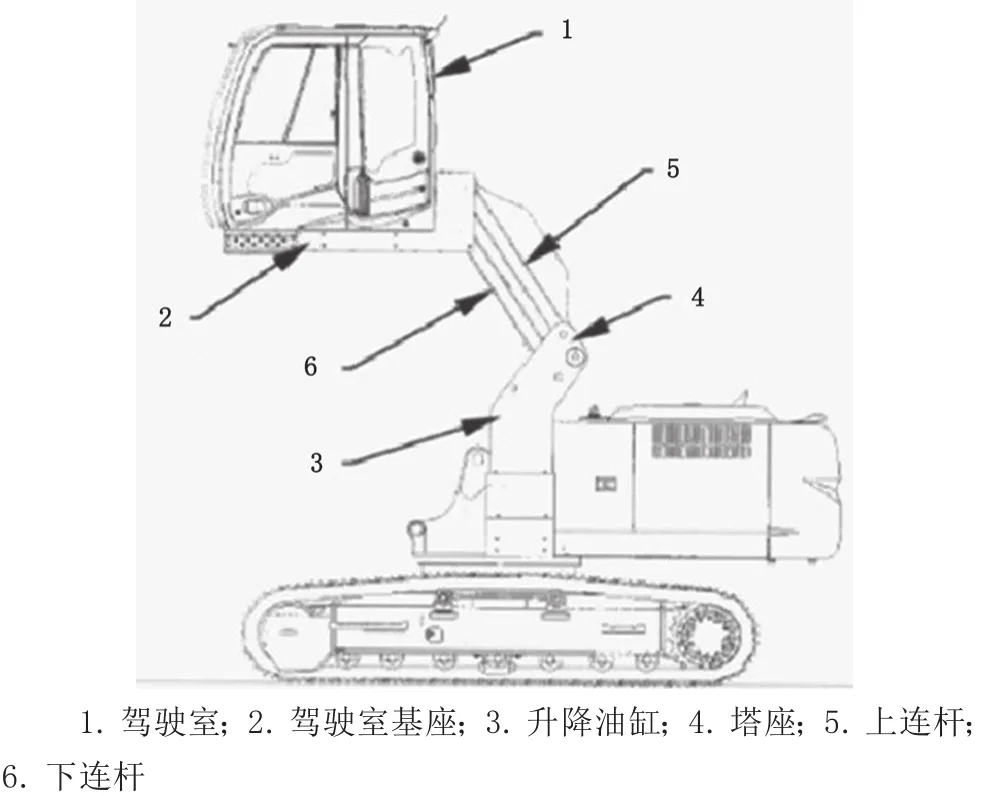

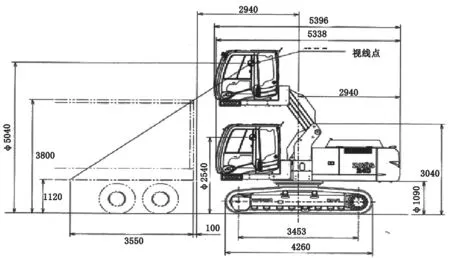

在實際作業中,升降機構需要將司機室在較短時間內抬升至工作高度,保證工作效率,在抬升過程中必須保證司機室始終處于水平狀態,升降過程必須保證平穩。因此在原有挖掘機升降裝置上,將駕駛室置于液壓驅動的升降機構上,通過邏輯預算確定輸出,實現駕駛室升降,精確實現恒速控制。具體結構如圖1、圖2所示。

圖1 挖掘機構造

3.2.1 駕駛室線路、管路改造

將原挖掘機駕駛室內與平臺連接的相關電路線束、液壓及空調管路解除,把固定駕駛室的底板連同駕駛室拆掉,然后將預先加工好的升降機構底座焊接在挖掘機的平臺上,再將拆下的固定駕駛室底板及駕駛室安裝在升降機構的駕駛室基座上,并將因駕駛室升高而加長的與平臺連接的相關電路線束、液壓及空調管路,連接到相關位置。為了避免因挖掘機的電路控制線束加長,造成線路阻值變化,影響挖掘機電腦系統對挖掘機工作狀態相關數據讀取,在相關線束加長過程中,采用特種屏蔽護套線對相關線束進行加長,以確保挖掘機的電腦系統對挖掘機工作狀態相關數據的讀取的準確。

圖2 駕駛室尺寸及作業視線

3.2.2 液壓控制系統設計改造

因此次改造中增加了駕駛室的升降功能,為滿足駕駛室升降要求,需在挖掘機液控多路閥中增設一個工作閥,具體原理如下。

升降機構的液壓執行元件為液壓缸,其液壓控制系統與普通液壓挖掘機液壓缸控制系統類似,液壓控制系統主要由升降液壓缸、平衡閥、操縱閥、主控閥以及相關管路等構成。

升降機構主控閥中位接通,液壓缸無液壓油進出,平衡閥中的單向閥起到截止作用,以防液壓缸下落。操作操縱閥至“上升”擋位時,先導油流經操縱閥,作用于主控閥,使主控閥右位接通,液壓油流經主控閥右位通道打開平衡閥中的單向閥,進入液壓缸無桿腔,駕駛室上升。在上升途中,停止操作,操縱閥回位。

當操縱閥至“下降”擋位時,先導閥流經操縱閥,作用于主控閥,使主控閥左位接通,液壓油流經主控閥左位通道流入液壓缸有桿腔,同時打開平衡閥,使液壓缸無桿腔經節流油道回油,司機室緩慢下降。司機室下降途中,停止操作,操縱閥回位。

4 結語

經改造后的液壓挖掘機與現有全液壓抓料機抓斗抓料容量相同,均為3.0m3,且與全液壓抓料機作業效率相同,既能進行散貨車皮卸車作業,又能在換回普通挖斗后進行挖掘作業,從事場地及艙內作業,實現了一機多能的效果。該項目單臺改造費用約為20萬元,而購置一臺全液壓抓料機約為140萬元,相比采購抓料機每臺可以節約費用120萬元。在不采購新設備的情況下,既有效緩解了焦炭車皮集港作業設備不足的狀況,又提升了公司現有設備的利用率。