基于UG的復雜殼體零件數控加工編程與仿真

顧智平 黃 鹿 孔祥茹 李申頓 華 峰

(航空工業金城南京機電液壓工程研究中心 制造一部,南京 211106)

近年來,航空產品結構件呈現出復雜程度高、加工制造難度加大、生產周期短等特點,對數控加工工藝設計及制造能力有了新的要求。目前,迫切需要提高生產效率和產品合格率,以縮短航空產品的研發制造周期[1-4]。本文以航空環控系統某型號渦輪冷卻器中的殼體結構件為例,利用UG/CAM功能,實現復雜殼體零件的三維建模和數控加工編程與仿真,檢驗刀路軌跡的正行性和操作的正確性,并自動生成機床NC程序,以此提高生產效率、降低加工成本。

1 零件的加工工藝分析

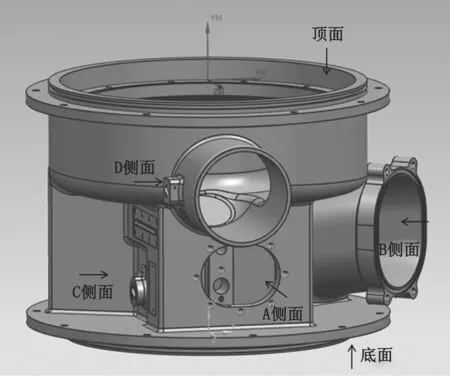

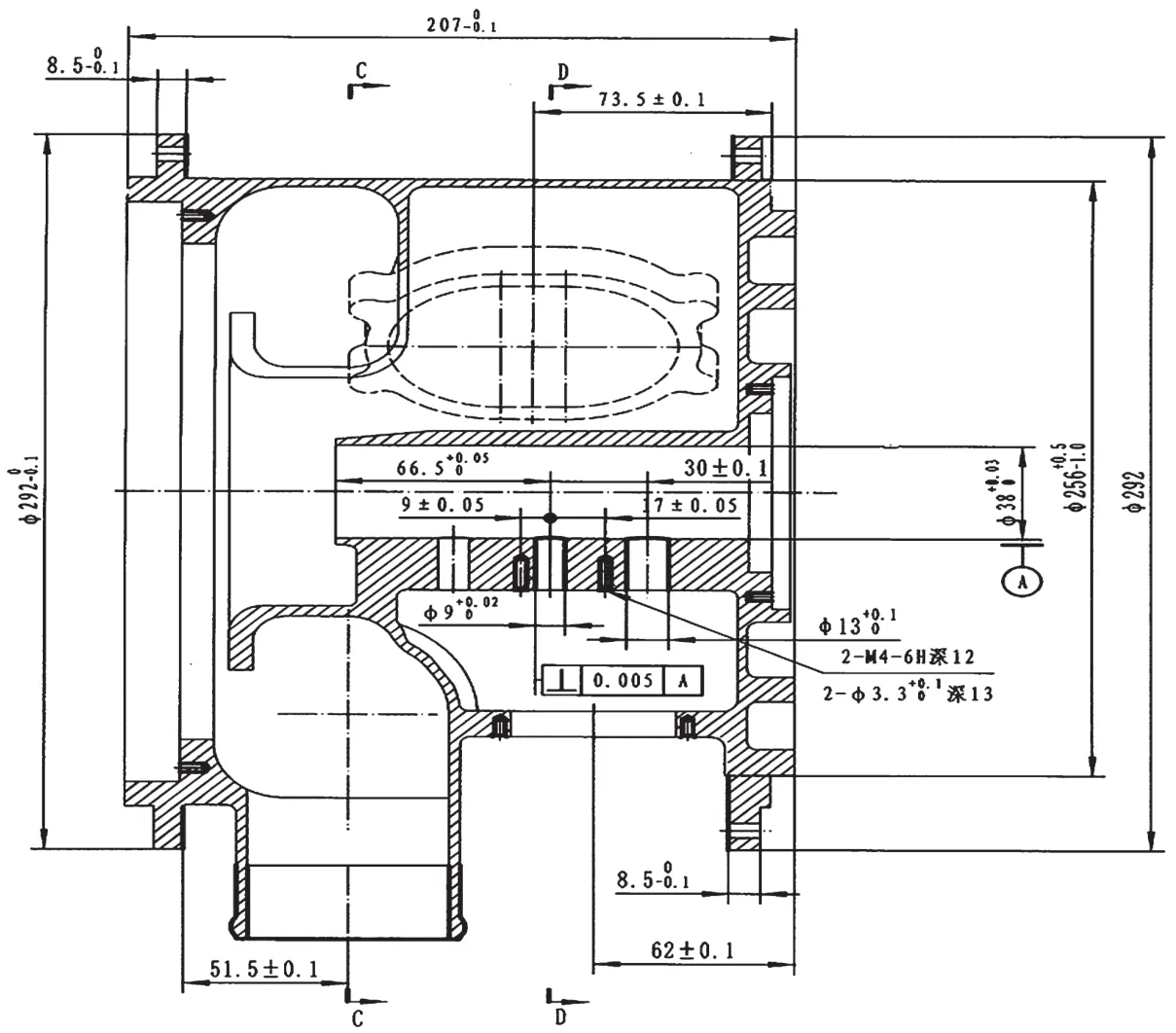

該中間殼體是鑄造型零件,其結構簡圖如圖1所示。該型殼體結構形狀復雜,包括多個結構形式各異、深淺不一、內外圓角大小不同的型腔和孔特征,零件的部分尺寸、精度和形位公差如圖2所示。

由于殼體鑄件A側面的圓形管口鼓包處距離下側腰型腔輪廓的最短距離為12.063mm,且管口內外壁厚余量較大,在加工下側腰型腔輪廓及8-M4螺紋孔時容易發生干涉。加工如圖2所示的φ9mm孔中心線與腰型型腔輪廓距離為11.5mm,同樣易產生干涉現象。通過分析殼體的幾何特征,制定合理的加工工藝方案,確定合適的工藝參數(如機床型號、刀具、工裝夾具和加工方法等),然后根據確定的相關參數,利用UG/CAM模塊對其進行數控加工編程,從而解決殼體在數控加工過程中存在的干涉、過切和欠切等問題。

圖1 殼體零件的幾何結構

圖2 零件部分尺寸

2 零件的數控加工編程

2.1 設置加工環境

根據前面的工藝分析結果,首先進入加工模塊,對其CAM加工環境進行設定。文中主要利用的是UG/CAM中的平面銑和點位加工等功能完成零件的數控加工編程,因此在【加工環境】對話框中選擇相對應的配置【cam general】和設置【mill planer】。

2.2 創建父節點組

創建父節點組是數控加工編程過程中非常重要的環節,它由程序、刀具、方法和幾何體等幾部分組成。在編程之前,需要設定工件坐標系、加工坐標系、安全平面和對刀點等的設置。選擇【幾何視圖】進入【MCS】界面,依次設定加工坐標系、安全平面等[5-7]。

2.3 創建操作

在利用UG編程時的操作主要是創建一系列的多種工步或工序,包含零件加工過程中的所有刀具軌跡中的信息(如幾何體、刀具、加工方法和切削參數等),這些操作主要大致分為兩類:一是操作類型設置,如加工類型、幾何體、刀具(根據工藝分析創建的刀具類型如圖3所示)、加工方法等參數的設置;二是切削參數設置,主要包含有檢查幾何體、切削步長、行距、切削方式和進退刀方法等參數。參數項目的種類隨操作類型的不同而有所不同[7]。

圖3 定義的刀具信息

2.4 刀軌生成與仿真驗證

在UG中,根據創建的操作生成相應的刀軌路徑,如圖4所示。為了驗證NC操作生成的數控加工程序,需要檢驗刀路軌跡的準確性和可靠性,加工過程中是否存在明顯過切或欠切情況,刀具是否可能會與工裝夾具發生碰撞,加工過程安排是否合理等。通常利用UG刀軌仿真功能,直接查看檢查刀軌以及實體仿真驗證切削過程是否存在過切或欠切,模擬零件毛坯材料切削過程。通過加工仿真,對可能發生的干涉或碰撞進行修改,從而得到正確的數控加工程序。

圖4 零件的部分刀路軌跡

2.5 后處理及車間文檔

利用UG中的Post Builder模塊創建后置處理,進行機床、程序和刀路軌跡參數、NC數據的定義、輸出程序結構設置以及虛擬NC控制器等參數的設置[7-8]。在UG后處理構造器的工作環境中,設置與車間相對應機床系統的后處理器文件,使UG生成的程序轉換為機床能識別可控的NC程序代碼,FANUC 0i系統部分后處理NC程序如圖5所示。

圖5 后處理后的部分NC程序

2.6 實例驗證

經過加工仿真驗證,筆者初步驗證了中間殼體NC程序的正確性。為了保證殼體專用后置處理器所生成的NC程序在實際加工中的正確性和可靠性,將殼體零件在HFM400四軸臥式加工中心上進行實際加工,比較復雜殼體的加工過程和結果,驗證程序的正確性。

3 結論

本文利用UG軟件中的CAM模塊,對復雜鑄件殼體進行數控加工編程與仿真,分析零件結構特征及加工工藝方案,合理選擇相應的機床和刀具,自動生成了滿足車間加工的數控加工程序和車間文檔。通過刀路軌跡和實體模擬仿真,檢查刀具與零件之間可能發生干涉碰撞、過切欠切,及時修改優化加工程序,確保了實際加工過程中數控程序的正確性和可靠性。同時,生成的車間作業指導書也可以方便快捷地讓編程人員和操作者發現、解決實際加工過程中的問題,從而大大提高加工效率,縮短研發制造周期。