立磨加壓油缸活塞桿斷裂原因分析及處理

石 光,王永佳

(1.天津機電職業技術學院,天津 300350;2.沈陽東北電力調節技術有限公司,沈陽 110179)

0 引 言

山東某新型建材有限公司年產60萬噸礦渣微粉生產線,配套的礦渣立磨采用徐州某建材機械制造公司生產的LMS46.4礦渣立磨。自2013年投產以來,一直穩產運行。在生產運行初期,曾出現過2號加壓油缸少量滲漏油現象。分析認為,液壓油泄漏的原因是加壓油缸活塞桿與缸筒缸蓋之間的防塵圈和密封圈組出現磨損損壞。為了不影響生產,公司采用直接更換密封備件的方式進行了維修。

2014年初,巡檢人員發現2號加壓油缸再次漏油,經過仔細觀察發現加壓油缸活塞桿表面出現磨損現象。分析認為,灰塵或細顆粒物料進入密封處,導致磨損拉傷活塞桿。為了盡快恢復生產,公司決定自行拆檢修復。修復過程采用激光熔覆工藝,修復活塞桿磨損部位,然后進行車削處理。保證修復層無氣孔、夾渣、裂紋。因為修復層和基體之間的結合屬冶金結合,結合強度比較高,不會出現脫落、起皮現象。圖1和圖2是活塞桿修復前后的照片對比。

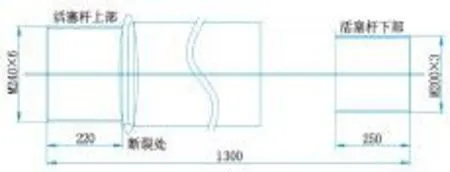

2017年12月,在立磨運行過程中,發生外循環回料量逐漸增大,回料提升機跳停的故障。經現場檢查發現,2號加壓油缸活塞桿上部與加壓油缸上耳環連接螺紋過渡處發生斷裂。由于2號磨輥加壓失效,導致立磨粉磨效率降低,最終使得磨盤上的物料不平衡,產生了越來越多的回料。加壓油缸活塞桿結構及斷裂部位簡圖如圖3所示。本文結合現場實際情況,對2號加壓油缸活塞桿斷裂原因和修復焊接工藝進行了分析,制定了具體的修復方案。

1 加壓油缸活塞桿斷裂原因分析

1.1 加壓油缸工作原理

加壓油缸的上耳環組件通過關節軸承與下搖臂連接,下耳環組件通過關節軸承與支架連接,活塞桿上部與上耳環組件通過螺紋和螺栓連接,活塞桿下部與缸筒中的活塞通過鎖緊螺母連接。

立磨粉磨系統由磨輥、磨輥軸、搖臂和液壓系統等組成。磨輥通過磨輥軸固定在上搖臂上,下搖臂另一端與液氣彈性系統中的加壓油缸連接構成一個杠桿系統,將一定大小的粉磨力施加到喂入磨盤上的物料進行粉磨。磨輥依自重和液氣彈性系統施加的粉磨力作用于料床,實現物料的粉磨。

圖1 活塞桿磨損圖

圖2 活塞桿修復圖

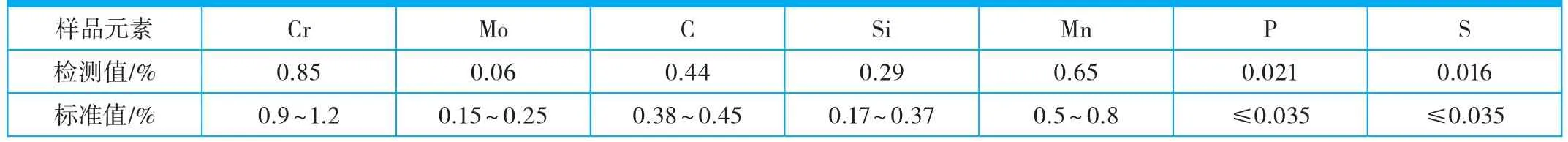

表1 定量光譜檢驗化學成分分析結果

圖3 加壓油缸活塞桿結構簡圖

1.2 斷口形貌檢查

在2號加壓油缸活塞桿斷口處呈現出從光滑區到粗糙區的過渡,粗糙區即最后發生斷裂的部位。斷口位置在活塞桿上部與加壓油缸上耳環連接螺紋過渡處,非常接近螺紋的根部,螺紋根部應該是應力集中的關鍵點。在啟裂區處的活塞桿表面有明顯的機加工痕跡,容易在此處形成應力集中效應。2014年2號加壓油缸活塞桿進行過磨損修復,當時為了趕工期,活塞桿采用了車削加工而未采用磨削加工。

1.3 定量光譜檢驗

加壓油缸活塞桿材質應為42CrMo,鍛件調質。在其斷口附近取樣進行定量光譜檢驗化學成分分析,結果見表1。參照《JB/T6396-1992》合金結構鋼鍛件標準,可見元素Cr的成分含量略低于標準的技術要求,而元素Mo的成分含量明顯低于標準的技術要求。

1.4 綜合分析

(1)42CrMo鋼屬于中碳高強度低合金結構鋼,在鉻鋼中加人少量的鉬,可以顯著提高鋼的淬透性,同時提高回火穩定性,使鋼在調質后具有較佳的綜合力學性能,適宜制造有一定強度和韌性要求的大中型機械零部件,如承受負荷較高的連桿等。然而,從斷口樣品化學成分分析結果來看,斷裂活塞桿的化學成分中鉬含量僅有0.06%,明顯低于標準的技術要求。

同時,經過翻閱中控操作記錄和與現場工作人員的交流中,發現業主在礦渣微粉生產過程中添加了25%的鋼渣原料,這使得加壓油缸的有桿腔壓力在14MPa,無桿腔壓力在3MPa。作為2號加壓油缸的活塞桿,不可避免地要承受周期性交變重載的沖擊,而斷裂活塞桿的綜合力學性能不具有較高的強度和良好的韌性,顯然無法在變載荷及快加載條件下保持長期正常工作。

(2)2014年2號加壓油缸的活塞桿修復過,加壓油缸已經恢復安裝到位。通過現場人員的檢查,發現加壓油缸安裝偏置,使得加壓油缸軸向中心線未能與立磨支架銷軸軸線垂直,導致加壓油缸的活塞桿在往復運動過程中產生扭轉力矩。同時,礦渣細粉堵塞通向加壓油缸關節軸承的油路及關節軸承,導致關節軸承抱死,損壞,在沒有及時更換的情況下,使得加壓油缸的活塞桿受力不均,無法分解壓力峰值,造成活塞桿疲勞斷裂。

(3)活塞桿斷裂處位于活塞桿上部與加壓油缸上耳環連接螺紋過渡的區域,顯然這個區域出現了應力集中。因為活塞桿上部螺紋與加壓油缸上耳環是通過哈夫套裝配。螺紋的基本牙型建立了內螺紋和外螺紋的絕對邊界,在以前檢修拆裝過程中,無論內螺紋還是外螺紋均有可能已經突破了這一邊界,這樣必然就會存在潛在的干涉,螺紋可能旋合不良,使之成為受力點。

2 加壓油缸活塞桿現場處理

根據生產的實際需要以及相關維修的經驗,在立磨液壓站供應商的技術支持下,制定了詳細的現場修復方案。

2.1 焊接材料的選擇

由于加壓油缸在工作時,承受動載和沖擊載荷,焊接修復活塞桿對于焊縫金屬不僅要求能承受一定的抗拉強度,還要有較高的沖擊韌性。活塞桿的材質為42CrMo,經查找有關資料及以往的焊接經驗,決定選用焊材為J107焊條,可以保證焊后不產生裂縫和得到滿意的機械性能。

2.2 焊接對中和焊口的處理

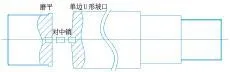

為了保證兩段活塞桿的同軸度,采用定位銷的方案以確保其位置度。為了保證焊接時的對中性,首先在斷面兩側正中心處車φ20mm×25mm定位圓柱銷沉孔,再車削一個φ20mm×50mm的對中圓柱銷。

圖4 活塞桿修復工藝示意圖

焊口盡量不要采用V形坡口,而應該采用U形坡口。由于活塞桿斷裂位置比較靠近螺紋根部,只能開成單邊U形坡口,且坡口的外形應圓滑,可減少基本金屬融入焊縫金屬中的比例,防止再次產生裂紋。對中定位圓柱銷位置及焊口處理見圖4所示。

2.3 焊接工藝

焊前要嚴格清潔工件表面;對工件補焊區域及兩側各250mm長的范圍內進行預熱,預熱溫度為300℃,升溫速度80℃/h;采用J107焊條,焊條直徑為φ3.2mm,要進行350℃烘干2h并進行保溫處理,隨用隨取;焊接采用手工電弧焊,直流反接,焊接電流80A~110A;在不產生裂紋的情況下,每個焊層盡量簿,一般不大于焊條直徑,每條焊道的引弧、收弧處要錯開,收弧時填滿弧坑。對每層焊道進行認真檢查,對已產生的氣孔、裂紋等缺陷須徹底清除后,再重新進行焊接;焊后去應力退火處理。

3 結 論

在立磨液壓站供應商的技術支持下,分析了2號加壓油缸活塞桿斷裂的可能原因。經過5d的焊接修復和加壓油缸的復位安裝,礦渣立磨LMS46.4再次連續運轉,經過了近半年的運行,設備狀況良好,修復的活塞桿未再出現漏油和斷裂的現象,說明活塞桿完全可以滿足工作要求。本次工作既保證了生產線的連續運轉,又為今后焊接修復此類桿件零件積累了寶貴經驗。