某柴油機電控EGR閥偏差限值控制策略的試驗研究

李 雷

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

前言

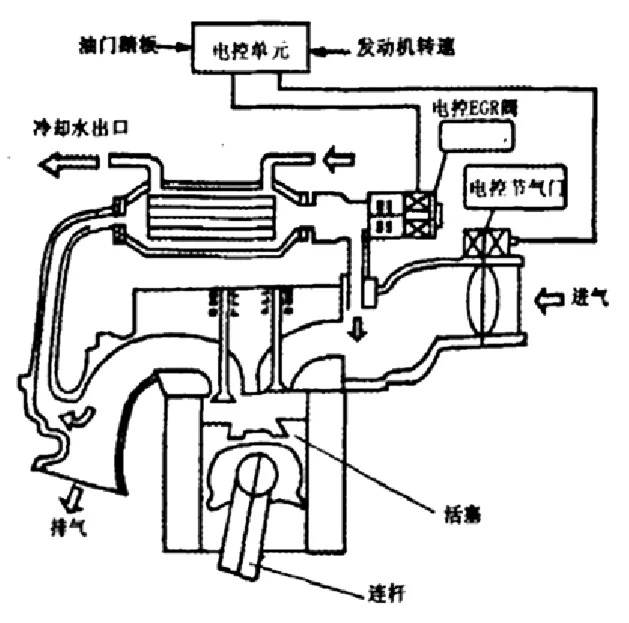

EGR(Exhaust Gas Recycle)廢氣再循環,將發動機的排氣一部分引進進氣中,混合后進入氣缸,降低燃燒溫度,降低排放中的NOx含量。發動機上裝配有控制廢氣流量的采用電驅動的裝置稱為電控EGR閥。

電控EGR系統由ECU、步進電機執行器、帶回復彈簧的EGR閥以及各種傳感器等組成。ECU完成數據采集、工況判斷、各子程序的協調、控制信號輸出等功能。傳感器包括轉速、加速踏板位置、冷卻液溫度、燃油溫度、進氣溫度和進氣壓力等信號。步進電機的旋轉運動通過螺桿機構變成直線運動推動EGR閥與復位彈簧平衡,使EGR閥穩定在指定的位置。由試驗得到各工況下的EGR閥位置MAP圖存入ECU。在發動機運行時,由ECU根據發動機的轉速、負荷基本信號及溫度等修正信號計算出符合當時工況所對應的EGR閥位置,再換算成對應于步進電機的控制脈沖數,控制脈沖經功率放大后驅動步進電機運行,以精確控制EGR閥的位置。EGR閥的實際位置由安裝在其上的位置傳感器反饋給ECU,用于修正控制值。

圖1 電控EGR閥工作原理圖

1 市場故障

發動機實際工作中 EGR閥在某工況下需求開度與實際開度總會存在一定的偏差,EGR閥也會在發動機停機斷電后進行自學習確定零點位置因積碳等因素造成的偏差,對下一駕駛循環的EGR閥值進行修正。在EGR閥位置MAP圖標定時會設定具體偏差限制,一旦超出就會出現 OBD報警燈亮,并對車輛進行限扭。本文通過結合市場故障通過試驗手段進行偏差限值設定合理性的研究。

本文以某款1.9L增壓柴油機為研究對象,發動機參數如下表1所示。

表1 某柴油發動機主要技術參數

對該款發動機 EGR閥連續半年的市場反饋故障進行統計共計32例,其中EGR閥報碼故障占26例,具體信息如下表2所示,主要故障為EGR閥偏差值超限和卡死。本文重點對EGR閥偏差值超限進行研究。

表2 電控EGR閥市場故障信息

1.1 EGR閥基本信息及工作原理

此款柴油機EGR閥標定的零點電壓V0為950mV,全開位置的電壓Vmax為4000mV,即EGR開度為0%對應的電壓為950mV,EGR開度為100%的時候的電壓為4000mV。

電控EGR閥相關偏差值定義和計算如下所示:

1)EGR閥首次自學習值:新的EGR閥裝配到發動機上首次通電自學習0點電壓與設計0點電壓的偏差

2)EGR閥自學習偏差值:本次自學習0點電壓與設計0點電壓的偏差

此款發動機設定的偏差限值為±10%。

3)EGR閥自學習長期偏差

EGRVlv_rPlausLgT=(EGRVlv_LrnFrst)-EGRVlv_Lrn New

此款發動機現有設定的偏差限值為±10%。

1.2 EGR閥故障分析

首先抽取部分市場故障EGR閥進行拆解分析,拆開驅動腔內部清潔無積碳污染,測試電機及霍爾位置傳感器均無故障,工作正常,如下圖所示。排除故障有執行機構及位置測量反饋傳感器造成,進一步分析造成偏差超限值的主要原因為閥片與座圈密封位置積碳堆積導致,EGR閥本身工作環境的原因,積碳是無法避免的,積碳對EGR閥實際工作中影響,以及與位置偏差值的規律如何,將在本文中進行探討。

圖2 EGR閥故障拆解圖

2 EGR閥偏差限值合理性設定研究

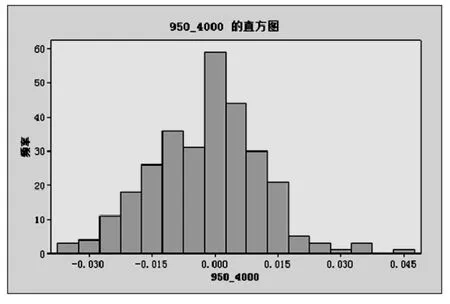

基于950mv的零點標定電壓對匹配1.9L CTI 柴油機的EGR閥出廠零點電壓分布如下圖所示,基本成正態分布,出廠零點電壓偏差為±30mV,初始的EGR閥自自學習偏差值為±3.16%,設定950mV作為EGR閥0點電壓值,能夠確保出廠EGR閥初始偏差值均在3.16以內。隨著EGR閥使用積碳不斷堆積,每次自學習后EGR閥自學習偏差值會增加,偏差值限值設定的原則是必須保證發動機行及排放煙度不超標前提下,盡量放大限值范圍,避免因限值報警導致的顧客抱怨。

圖3 EGR閥出廠零點電壓直方圖

下面針對EGR閥偏差限值合理性設定進行研究:

1)任選一個EGR閥,手動觸發自學習

選取一偏差限值超限故障件,通過將標定變量EGRVlv_stOfsLrnTrg_C置為1,觸發EGR閥進行首次自學習,此時獲得 EGR閥的物理零點電壓為 1490mV,自學習偏差值為8.94%(由于人為的拆卸,導致故障件積碳脫落,偏差值降低到 10%限值內),在此狀態下測量發動機的性能和部分負荷點的煙度(測量設備AVL415煙度計),作為基準對比數據;

2)拆下EGR閥,人為增加EGR閥零點偏差值,如下圖,將EGR閥全開,套上鐵絲,進行自學習,此時EGR閥自學習的總偏差為-25.41%,測量發動機性能。發動機啟動以后,發動機性能不足(OBD報錯),該偏差無法接受。

圖4 增加EGR閥偏差

3)逐漸降低EGR閥自學習偏差值,通過理論計算18%總偏差所需的理論零點電壓為1461mV,不斷打磨套在EGR閥上的鐵絲,達到所需的零點電壓時,再次手動觸發自學習,啟動發動機后,空氣量基本能跟隨上,但是1800rpm以下外特性點性能不足,該偏差無法接受。

通過理論計算 15%總偏差所需的理論零點電壓為1504mV,不斷打磨套在EGR閥上的鐵絲,達到所需的零點電壓時,再次手動觸發自學習,進行相關的試驗,發現該狀態下,1800rpm以下的工況點的性能仍然有偏差,而且發動機的煙度較大。

考慮到直接在EGR閥上套上鐵絲的漏氣量,比實際積碳情況下的漏氣量大,而在15%的偏差下,空氣系統的跟隨性較好,為了更好的模擬真實的積碳情況,在EGR閥上涂了一層膠,減少在此狀態下的漏氣量。此時在1800下工況下,發動機的性能滿足要求,但是由于涂在EGR上的膠逐漸燒掉,因此1600rpm以下外特性點的性能有所下降。

表3 EGR閥不同偏差值試驗測試結果

此次試驗從發動機動力性、空氣跟隨性(駕駛體驗)和煙度等方面進行評價,給出EGR閥偏差值設定最大限值,匹配不同車型實際設定依據整車排放測試結果進行微調,具體試驗結果如下表3所示。

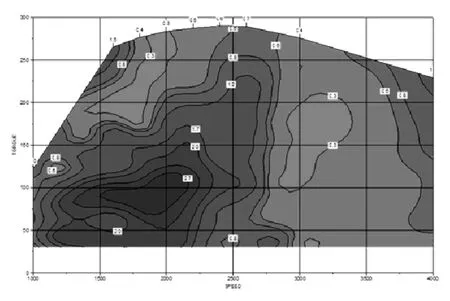

從試驗結果可以看出,在總偏差值為15%時(模擬積碳堆積效果),發動機動力性和空氣跟隨性都能滿足要求,對比此狀態和初始狀態發動機裸排煙度(如下圖5、圖6所示),裸排煙度最大值無明顯增加,只在部分負荷點出現煙度增大,在可接受范圍內。

圖5 初始狀態發動機裸排煙度

圖6 偏差為15%狀態發動機裸排煙度

3 結論

由于使用鐵絲來模擬EGR積碳情況,比EGR實際積碳情況更加惡劣,在偏差相同的情況下漏氣量比EGR正常積碳大,因此使用該方案主要看發動機的性能,如果發動機的性能能滿足要求,則可以認為該偏差可以接受。

通過試驗數據分析可以得出,在總偏差為15%的狀態下,EGR的空氣量跟隨性較好,1800rpm以下外特性性能不足,通過涂膠以后,性能有明顯上升。因此認為如果積碳使EGR的偏差達到 15%的限值,性能不會有明顯降低,所以 EGR閥總偏差值最大限值控制在15%內能夠滿足發動機性能和排放要求,同時降低因偏差限值設定過小導致市場報嗎故障率。