中速柴油機盤車機開發與設計

洪德新

(中國船舶電站設備有限公司,上海 200129)

0 引言

大功率柴油機通常作為船用主機,是船舶最重要、最核心的設備之一。作為船用主機的盤車機構,盤車機可以帶動主機飛輪的盤車運轉,通過外力調整主機活塞位置,使主機活塞處于最佳位置;在船用主機組裝時,通過盤車機帶動飛輪可用來檢驗主機活塞等部件的配合是否滿足要求;盤車機還可用于調整主機缸體內的空間位置,方便裝配和試驗,也方便使用人員觀察缸體的情況。根據柴油機規格及功率大小的不同,盤車機的性能指標、外形結構、安裝方式會有所不同。PA機為法國熱機協會開發的中速機型,在國外,其盤車機是成熟產品,主要使用蝸輪蝸桿和行星輪 2種傳動機構。該產品供貨周期長、產品外形單一、采購成本和維修成本較高。目前,國內盤車機制造廠商推出的、能夠滿足船用主機實際使用要求的盤車機產品一般使用行星輪或蝸輪蝸桿這 2種傳動機構,比對 2種機構的可靠性,優先選用采用蝸輪蝸桿機構的盤車機。

1 盤車機的關鍵技術及試驗驗證

在熟悉PA機技術特點的基礎上,以16PA6盤車機為例,進行開發設計。

1.1 盤車機的主要技術指標

盤車機的主要技術指標包括:1)扭矩為440 N·m;2)減速比為 1∶40;3)柴油機/電動機轉速比為1∶765.3;4)啟動方式為直接啟動。盤車機使用 Y-H型船用電機,電機功率2.2 kW、轉速940 r/min(同步轉速960 r/min)、防護等級IP55、絕緣等級F級。輸入電源為三相AC380 V/50 Hz。

盤車機減速機構中,蝸輪輪轂材料為合金鑄鐵,輪緣材料為磷青銅,蝸桿材料為淬火鋼。盤車機殼體由鑄鐵澆鑄而成。

1.2 盤車機的基本設計計算

蝸桿頭數Z1=1,減速比i=40,蝸輪齒數Z2=i×Z1=1×40=40,電機效率 79%,P2=0.79×P=0.79×2.2=1.738 kW,蝸輪蝸桿傳動效率η≈65%,輸入扭矩[1]T1=9 550×P2/n=9 550×1.738/940 =17.66 N·m,輸出扭矩T2=η×i×T1=0.65×40×17.66≈459.2 N·m。

1.3 關鍵技術

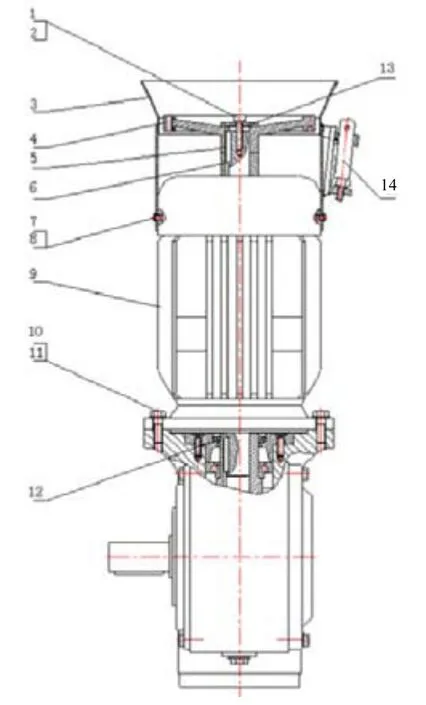

根據PA機盤車機扭矩、轉速及自鎖的要求,同時考慮到空間的限制,采用具備體積小、減速精度高、自鎖性好、輸出扭矩穩定、噪音低等優點的蝸輪蝸桿減速機構傳動。同時,對蝸輪蝸桿傳動部件的加工精度、材料強度提出要求。盤車機外形總圖如圖1所示。

圖1 盤車機外形總圖

1.3.1 傳動減速裝置

盤車機的關鍵技術之一是減速裝置,電機通過減速裝置帶動盤齒的轉動,從而帶動主機飛輪的轉動。減速裝置使用蝸輪蝸桿機構,如圖2、圖3所示。設計減速裝置時,需要將電機轉速和盤齒的轉速要求作為基礎數值,并綜合考慮額定負載、超載的工作時間等因素。結合減速箱形狀大小的要求,確定蝸輪蝸桿的形狀大小、尺寸模數以及所用材料,再進行相應的強度校核計算。

圖2 蝸輪

圖3 蝸桿

根據盤車機的工況條件,參照1.1和1.2中盤車機的技術要求和初步計算結果,進行蝸輪的強度校驗。蝸輪材料的許用接觸應力[σH]為393.762 N/mm2,許用彎曲應力[σF]為 158.333 N/mm2。

1)蝸輪齒面的接觸應力強度的計算公式為

式中:KA為使用系數;KV為動載系數;Kβ為載荷分布系數。

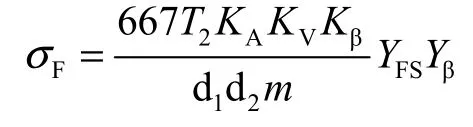

2)蝸輪齒根的彎曲應力強度的計算公式為

必須同時保證σH≤[σH]和σF≤[σF],否則校驗失敗,須重新進行參數設計[2]。計算得:蝸輪齒面接觸強度σH為379.514 N/mm2,蝸輪齒根彎曲強度σF為84.932 N/mm2。σH≤[σH],σF≤[σF],蝸輪蝸桿的強度滿足使用要求。

1.3.2 提升正轉、反轉輸出扭矩的穩定性和一致性

盤車機在運行時,需要進行正轉和反轉來改變柴油機旋轉方向,此時,要求正轉、反轉的輸出扭矩穩定一致。

利用磁粉制動器作為負載,搭建了盤車機扭矩測試平臺和測試設備,如圖 4所示。通過轉速扭矩傳感器,讀取盤車機扭矩和功率信息,配合輸入電流電壓,得出盤車機的運行效率。

圖4 盤車機試驗平臺、測試設備

盤車機按試驗大綱要求進行了試驗,包括一般檢查、空載運行試驗、額定負載試驗、啟動停止試驗等項目,試驗數據見表1。

表1 試驗項目

通過調整蝸輪蝸桿的間隙,記錄正轉和反轉時的各1組試驗數據,見表2、表3。

表2 負載試驗(正轉)記錄表

表3 負載試驗(反轉)記錄表

從表 2、表 3可以看出:盤車機實測正轉扭矩在475 N·m~480 N·m 之間;實測反轉扭矩在 475 N·m~483 N·m之間;2組正、反轉扭矩均大于459.2 N·m,能滿足設計要求,也大于技術要求的440 N·m,可認為該盤車機正轉、反轉輸出扭矩的穩定性好、一致性較好。

1.3.3 對試驗數據進行傳動效率的驗證計算

讀取表2、表3中盤車機扭矩和功率信息,配合輸入電流電壓,來驗證計算盤車機的運行效率。

從上文可知:輸入扭矩Tin=9550×P/n;輸出扭矩Tout=η×i×Tin[3]。當輸出扭矩取 475 N·m 時,代入可得傳動效率η=0.67,大于設計計算時所取得 0.65的傳動效率。

2 結論

在盤車機的開發過程中,進行了理論計算、解決了關鍵技術、進行了試驗驗證及試驗數據計算驗證,得到的盤車機正、反轉扭矩穩定性好、一致性較好,能夠滿足相關技術指標要求。在與柴油機實際聯機試驗后,也取得了良好的效果。