工業用小型超高效異步電動機能效設計

鄒雁芝, 李全峰, 黃厚佳, 范 輝

(上海電機學院 電氣學院,上海 201306)

隨著國民經濟的發展,國家提出了“節能減排”的重大決策。在中國整個工業電耗中,電動機的耗電量占60%以上,其中小型三相異步電動機耗電約占35%,因此,提高中小型異步電動機運行效率對實現電動機行業的節能減排尤為重要。近年來,大量中外學者從電動機結構和材料上研究電動機運行效率的優化設計。其中在電動機結構優化上,有著許多相關文獻。文獻[1-2]采用了低諧波繞組進行電動機繞組優化。文獻[3]討論了異步電動機的繞組線徑和氣隙大小對電動機效率的影響,但并未深入討論繞組線徑和氣隙大小的綜合影響。文獻[4-6]研究定子槽對電動機運行效率的影響,通過改進定子槽形尺寸從而有效降低了電動機的損耗。文獻[7-10]分析轉子斜槽可降低電動機雜散損耗,實現電動機運行效率的優化。文獻[11]則是通過調整電動機的線徑、鐵芯長度和每槽導體數來降低電動機的損耗,提高電動機的運行效率。

在電動機材料優化上的相關研究文獻較少,文獻[12-14]利用鑄銅轉子更好的導電性使電動機的總損耗顯著下降,從而提高電動機效率。文獻[15]則是采用新型硅鋼片降低電動機鐵耗,提高電動機運行效率。

綜上所述,現有的諸多文獻中都有從電動機的某一個參數,如定子槽型、定子繞組形式或轉子材料等入手,探究異步電動機運行效率的優化方案。本文首先從理論上分析電動機結構(如氣隙長度等)和電動機材料(如鑄銅轉子等)對異步電動機效率的影響,探討電動機運行效率的優化方案。并以一臺1.1 kW的超高效異步電動機為例進行有限元仿真,驗證理論分析正確性。然后整合電動機結構和材料優化舉措,得到一系列電動機綜合優化方案。在綜合考慮電動機電磁、結構和成本等因素后,確定了電動機最終優化方案,最終通過樣機實驗驗證了該方案的可行性。

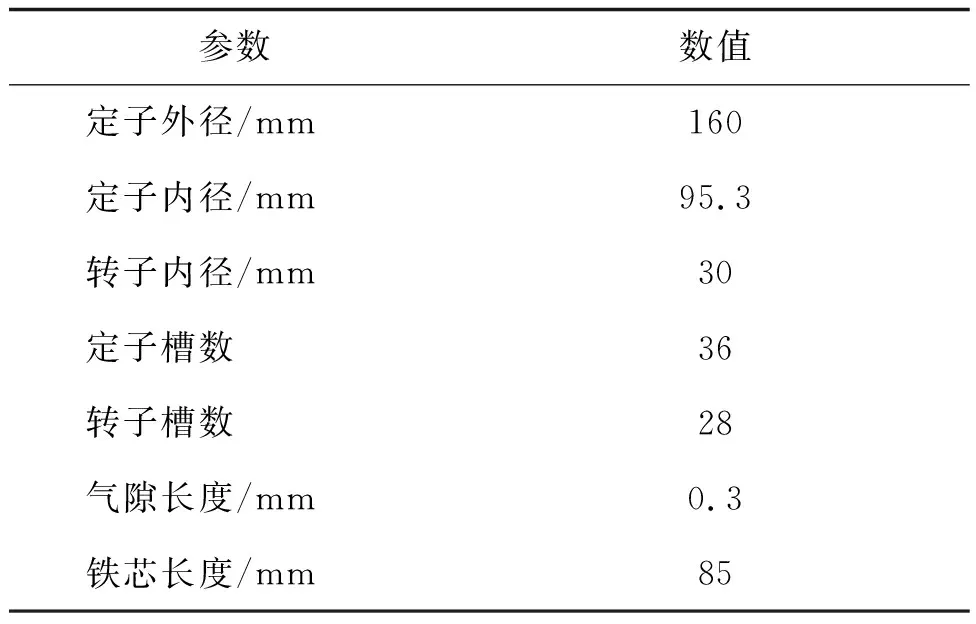

原有1.1 kW電動機為上海電機學院研發的工業用小型異步電動機,運行效率為86.4%,功率因數為0.76。由于其具有高效性,故可廣泛應用于紡織業。其基本參數如表1所示。

表1 電動機基本參數

1 電動機優化理論分析

電動機的運行效率η可由電動機額定負載時輸入功率pN1和總損耗Σp表示為

(1)

由式(1)可知降低電動機運行損耗可提高電動機效率。

1.1 降耗措施

1.1.1 基本鐵耗 基本鐵耗是定轉子的鐵芯損耗,其表達式為

PFe=KαPheGFe

(2)

式中:GFe為鐵耗的磁材料重量;Kα為經驗系數;Phe為單位鐵磁物質的損耗系數。故可嘗試采用較高磁導率的冷軋硅鋼降低鐵耗。

1.1.2 電氣損耗 電氣損耗主要是指由工作電流在繞組中產生的損耗。

計算表式為

(3)

式中:Ix為繞組x中的電流;Rx為換算到基準工作溫度的繞組x的電阻。可選擇增加導線的線徑,減小繞組電阻等方法降低定子繞組銅耗。

1.2.3 雜散損耗 雜散損耗產生的原因比較復雜[16],在中小型電動機里,一般規定,負載時的雜散損耗占電動機輸入功率的0.5%。設計優化方案時可嘗試采用諧波含量較少的各種定子繞組型式,如以單雙層繞組代替單層繞組。

2 有限元仿真分析

2.1 氣隙大小對電動機效率的影響

通常,異步電動機的氣隙長度的取值應該盡可能小,以增大電動機效率,但若氣隙長度取值過小也會使氣隙磁場的諧波含量增加,導致諧波轉矩增加進而造成較大溫升和噪聲[17]。因此,實現電動機優化需選取適當的氣隙長度。

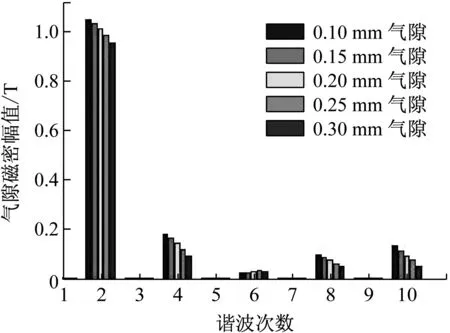

2.1.1 模型仿真 在原1.1 kW電動機的基礎上,在Maxwell 2D中分別建立氣隙長度為0.1,0.15,0.2和0.25 mm有限元模型,求解其氣隙磁密同時進行快速傅里葉變換(Fast Fourier Transformation, FFT),并計算出波形畸變率。

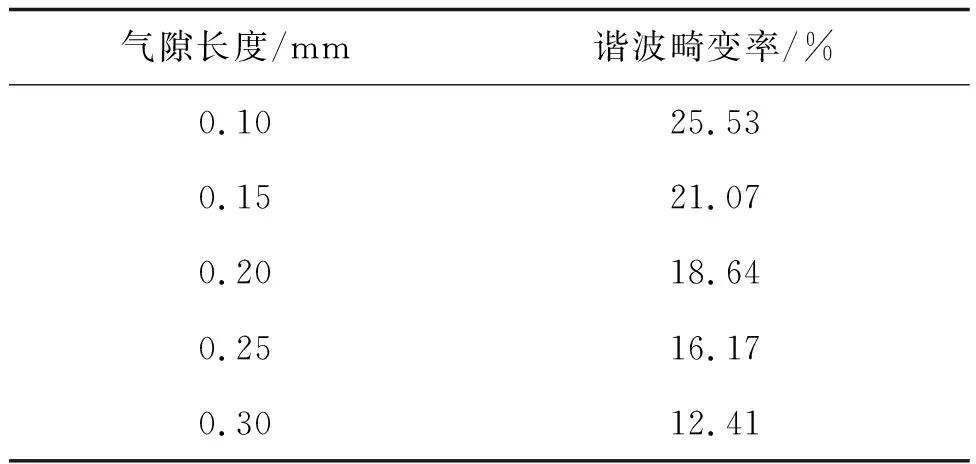

2.1.2 分析結果 改變氣隙大小,以整個圓周為氣隙磁場的基準波長,當氣隙為不同值時的基波和各次諧波幅值大小如圖1所示,其諧波畸變率如表2所示。

圖1 不同氣隙長度時氣隙磁密FFT分析

氣隙長度/mm諧波畸變率/%0.1025.530.1521.070.2018.640.2516.170.3012.41

由圖1和表2可知,電動機的氣隙長度減小會增大基波幅值,提高電動機效率,與此同時諧波含量增加導致諧波畸變率增大。中小型異步電動機氣隙一般為0.2~1.5 mm,在考慮電動機效率、諧波畸變率和電動機制造工藝后,選擇將原電動機氣隙長度降為0.2 mm。

2.2 槽型對電動機效率的影響

2.2.1 模型仿真

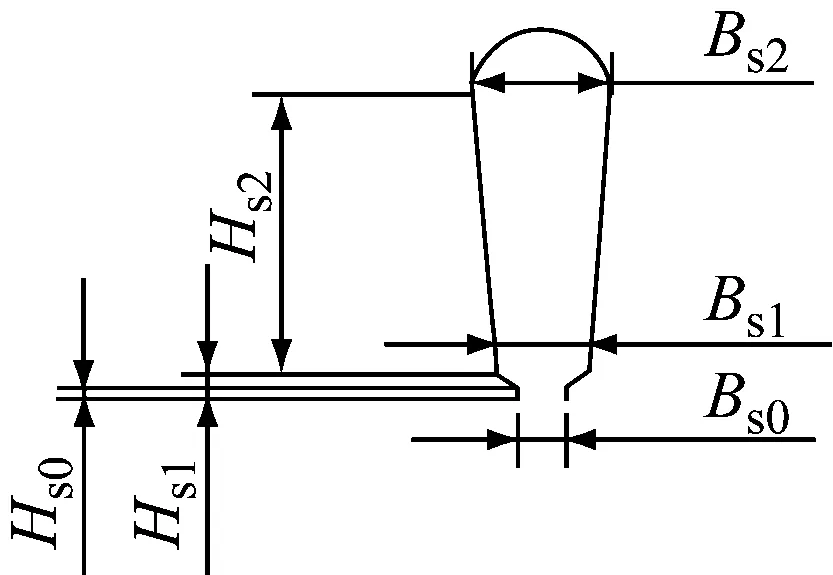

(1) 定子槽型。原電動機定子槽為梨形槽,如圖2所示。采用梨形槽可以減少鐵芯表面損耗和齒內脈振損耗,改善功率因數[12]。改進時對原定子槽的槽口寬和槽高的尺寸進行了調整,如表3所示。Bs0為定子槽口寬度,Bs1為定子槽肩處槽寬,Bs2為定子槽底處槽寬,Hs0為定子槽口高,Hs1為定子槽斜肩高,Hs2為定子齒高。

圖2 梨形定子槽

mm

(2) 轉子槽型。原電動機轉子是平行齒的槽型,如圖3所示。凹型槽的集膚作用顯著,能改善起動性能。故將原電動機的轉子改為凹型轉子槽,其尺寸如圖4所示。

圖3 平行齒槽型尺寸圖4 凹型槽尺寸

2.2.2 分析結果

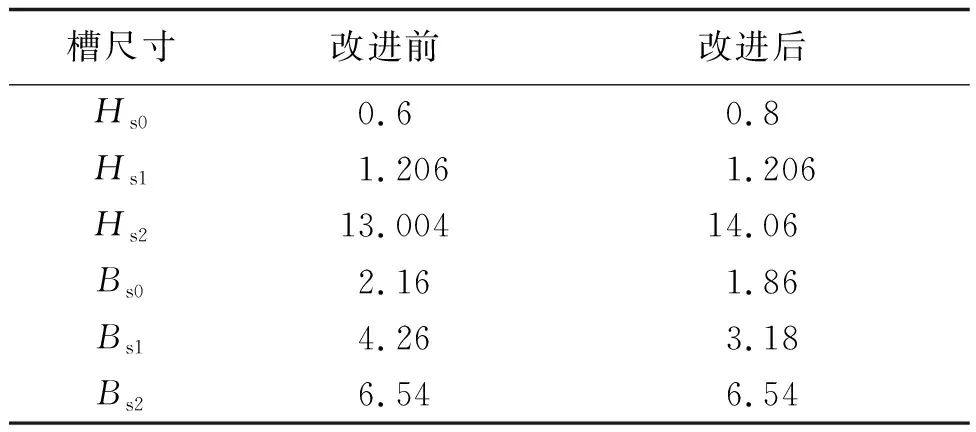

(1) 梨型定子槽。改變定子槽形后,為準確分析改進前、后電動機電磁性能變化,使用RMxprt模塊求解后分析結果如表4所示。由求解結果可知定子槽改進后,降低了電動機定子銅耗,電動機效率提升86.637 8%,功率因數提高0.12%。

表4 梨形定子槽型分析結果

(2) 凹型轉子槽。凹型轉子槽分析結果如表5所示。采用凹型轉子槽后,電動機運行時的定、轉子銅耗降低,效率提高86.54%。但這種優化方案降低了電動機功率因數,不利于提高電動機對于電能的利用率。

表5 凹型轉子槽分析結果

2.3 繞組形式對電動機效率的影響

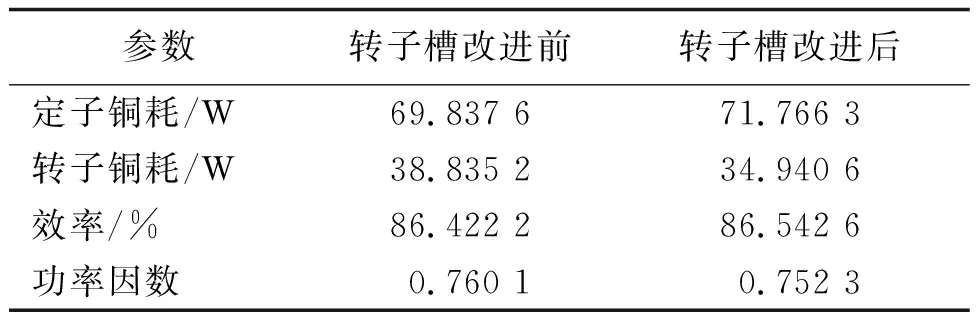

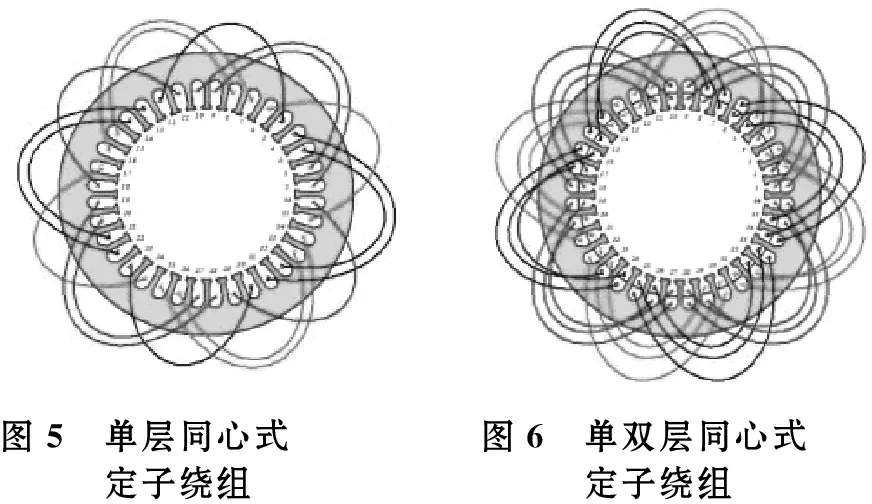

與單層定子繞組相比,單雙層定子繞組具有較好的氣隙磁場波形,較好的起動性能和較低的附加損耗等優點[17]。現將原電動機的單層定子繞組改為單雙層定子繞組。

2.3.1 模型仿真 原電動機定子繞組為單層同心式繞組,如圖5所示;改進后的單雙層同心式定子繞組,如圖6所示。

圖5 單層同心式定子繞組圖6 單雙層同心式定子繞組

2.3.2 分析結果 定子繞組的有限元分析結果如表6所示。定子繞組采用單雙層同心式后電動機的運行效率增加0.1%左右,同時電動機的功率因數也下降了0.012 2。

表6 定子繞組分析結果

由于氣隙長度、定轉子槽型和繞組形式等參數對電動機能效的影響是相互的,故在后續的綜合優化模型中對上述參數進行了結構綜合優化分析。

2.4 材料對電動機效率的影響

2.4.1 籠型轉子材料分析 原電動機籠型轉子采用的是鑄鋁轉子,考慮到銅相比于鋁有著更低的電阻率和更好的導電性,可降低損耗,故使用鑄銅轉子代替原電動機的鑄鋁轉子結構。有限元仿真分析后得到電動機能效如表7所示。通過對比可以看出,使用鑄銅轉子后轉子銅耗下降顯著,電動機運行效率提高。而實際電動機制造時需考慮采用鑄銅轉子后引起的電動機制造成本的增加。

表7 不同材料籠型轉子分析結果

2.4.2 定轉子鐵芯硅鋼片分析 由前面對電動機鐵耗的理論分析可知,采用較高磁導率的硅鋼片有利于降低電動機鐵耗,提高電動機運行效率。現將原電動機定轉子鐵芯中產自上海寶鋼的硅鋼片,替換為產自臺灣中鋼(牌號為52CS470)的硅鋼片。改進后的電動機有限元能效分析如表8所示。

表8 不同硅鋼片時電動機能效對比

采用新型硅鋼片后電動機鐵耗明顯下降,但由于原1.1 kW電動機總損耗中鐵耗所占比例很小,故電動機運行效率只提升了0.3%左右。

3 電動機優化綜合模型

3.1 電動機綜合優化方案

結合在電動機結構和材料上分別提出的各項優化方案,可得到下列4項電動機綜合優化方案。

(1) 結構綜合優化。整合前述在電動機氣隙、定轉子槽型和定子繞組上的各類優化,可得到的電動機綜合優化方案。

(2) 結構和鐵芯硅鋼片的優化。考慮到采用鑄銅轉子后,電動機制造成本的增加,可在電動機結構綜合優化的基礎上,定、轉子鐵芯采用新型硅鋼片。

(3) 結構和籠型轉子的優化。在不考慮電動機制造成本的前提下,整合電動機結構優化方案后,可以使用鑄銅轉子替代鑄鋁轉子。

(4) 結構和材料的綜合優化。在不考慮電動機制造成本的前提下,可以同時從電動機結構、定轉子鐵芯硅鋼片和籠型轉子材料3個方面對電動機進行優化。

3.2 綜合優化方案對比

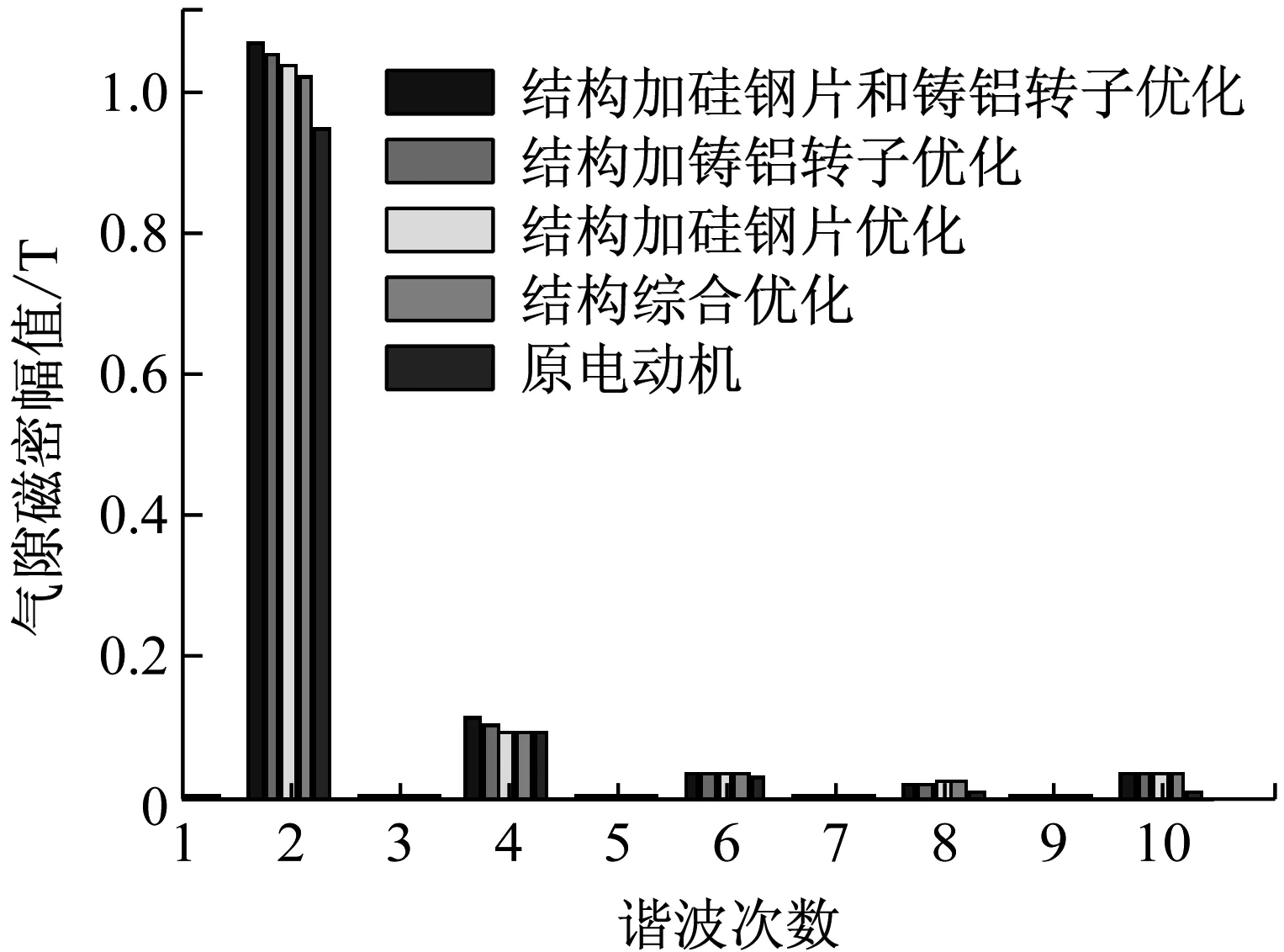

各綜合優化方案下電動機有限元分析結果如表9所示,基波和各次諧波幅值大小如圖7所示。優化方案下電動機的各次諧波幅值變化不大,故電動機效率由基波幅值決定。電動機結構綜合優化時,由于氣隙長度、定轉子槽型和繞組形式等參數相互影響,故電動機運行效率的增長并不是各單獨優化方案下效率增長之和。當電動機在結構和材料上進行綜合優化時,即同時改變結構、鑄鋁轉子和定轉子鐵芯硅鋼片時,電動機效率最高,為89.42%。

表9 綜合優化方案電動機效率對比

圖7 各綜合優化方案下氣隙磁密FFT分析

4 優化方案對比

電動機各單獨優化方案和綜合優化方案下能效對比如表10所示。在電動機結構優化上,改變氣隙長度后電動機效率增長了0.93%;調整定子槽尺寸后效率增長了0.22%;改變轉子槽后效率增長了0.12%;改變定子繞組后效率增長了0.08%。在電動機材料優化上,單獨采用鑄銅轉子時,電動機運行效率增加了1.7%;單獨采用新型硅鋼片時,電動機運行效率增加了1.59%。在綜合優化方案中,從材料和結構上同時進行優化時,電動機效率增長最多,為2.99%。

表10 不同優化方案下效率和功率因數對比

異步電動機功率因數是衡量電動機消耗的有功功率占視在功率的比重大小。電動機功率因數越大表明電動機有功功率所占比重越大。因而在進行電動機優化時,也應考慮電動機功率因數變化。在轉子槽型單獨優化、繞組型式單獨優化和籠型轉子材料單獨優化這3種方案下,優化后的電動機的功率因數存在些許下降,其他方案下電動機功率因數都有提高,其中,在結構材料綜合優化的方案下電動機的功率因數增加最多,為0.015 9。

1.1 kW電動機優化實例。原1.1 kW電動機效率為86.4%,功率因數為0.76。對原1.1 kW電動機優化后得到的樣機。從結構上進行了綜合優化,并且采用了新型52CS470硅鋼片。由于考慮到電動機制造成本,故未采用鑄銅轉子。

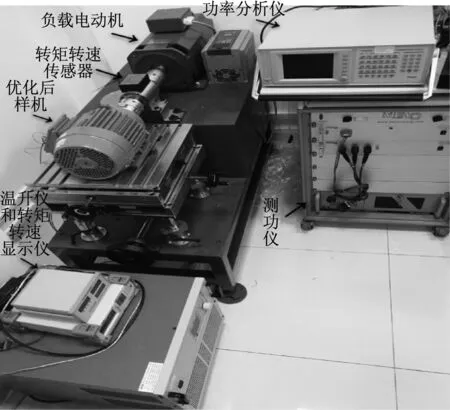

采用GB/T1032-2012規定測試方法對樣機進行測試。實驗臺如圖9所示。測試時先起動被測電動機,然后起動負載電動機,轉矩轉速傳感器可將被測樣機的轉矩轉速傳輸到轉矩轉速顯示儀上,當被測電動機達到額定轉矩7.2 N·m時,可通過觀察測功機上顯示的數據,得知此時的電動機的運行效率和功率因數。

圖9 實驗臺

對樣機進行測試后得到的電動機效率和功率因數曲線如圖10所示。測得電動機額定功率下的運行效率和功率因數分別為86.93%和0.768 2。而有限元分析結果中,電動機的效率為87.99%,功率因數為0.773 3。實驗結果略小于仿真結果的原因可能是由于電動機制造工藝誤差產生的。

圖10 樣機能效曲線

5 結 論

由于小型異步電動機的效率提高較為困難,本文運用有限元針對一臺1.1 kW工業用小型三相異步電動機的運行效率從電動機結構和材料兩方面進行了綜合優化分析,并得到一系列優化方案。

(1) 從電動機結構優化出發,將氣隙長度減小為0.2 mm時電動機效率提高最多,為0.93%。但氣隙長度的減小會增加電動機制造工藝的難度。若有制造工藝的限制,則可以選擇從定轉子槽型和定子繞組方面對電動機效率進行優化。

(2) 從材料上進行優化時,在不考慮電動機制造成本的前提下,單獨采用鑄銅籠型轉子時電動機效率提高了1.7%左右。單獨采用新型硅鋼片時,電動機效率增加了1.59%。

(3) 在電動機結構和材料的綜合優化上,共有4種優化方案。其中在電動機結構綜合優化的基礎上,同時采用鑄銅轉子和新型硅鋼片時電動機效率可大幅提高為89.42%,增加了2.99%,達到國家一級能效標準。

本文研究設計的樣機是在電動機結構綜合優化的基礎上采用了新型硅鋼片,出于對電動機制造成本考慮,并未采用鑄銅轉子。電動機實際生產制造時,應綜合考慮電動機的電磁設計、材料選取、生產工藝以及成本等因素,合理地選擇超高效電動機的設計方案。