基于無凸輪式配氣型線的汽油機(jī)低負(fù)荷性能研究

張鵬博,何義團(tuán),洪云,陶友東,袁晨恒

(重慶交通大學(xué)交通運(yùn)輸學(xué)院,重慶 400074)

配氣機(jī)構(gòu)是實(shí)現(xiàn)發(fā)動(dòng)機(jī)高效換氣過程的關(guān)鍵執(zhí)行機(jī)構(gòu)。合理優(yōu)化配氣機(jī)構(gòu),確保發(fā)動(dòng)機(jī)換氣順暢[1],直接影響發(fā)動(dòng)機(jī)性能。

受凸輪軸的限制,傳統(tǒng)配氣機(jī)構(gòu)的氣門正時(shí)與升程不隨發(fā)動(dòng)機(jī)工況變化而改變,發(fā)動(dòng)機(jī)綜合性能不能發(fā)揮到最優(yōu)。發(fā)動(dòng)機(jī)可變配氣機(jī)構(gòu)能在不同工況下顯著提高發(fā)動(dòng)機(jī)性能[2-3],寶馬的Valvetronic,本田的VTEC及豐田的VVTL等是典型的凸輪式可變配氣機(jī)構(gòu)[4]。而在眾多的可變氣門驅(qū)動(dòng)機(jī)構(gòu)中,無凸輪軸式配氣機(jī)構(gòu)由于不受凸輪型線的制約,氣門參數(shù)調(diào)節(jié)更為靈活。趙振峰等[5]對(duì)一種電液驅(qū)動(dòng)無凸輪式配氣機(jī)構(gòu)進(jìn)行了仿真研究,發(fā)現(xiàn)該機(jī)構(gòu)可以實(shí)現(xiàn)氣門開啟時(shí)刻、氣門最大升程、氣門關(guān)閉時(shí)刻、氣門時(shí)面值等參數(shù)的全柔性調(diào)節(jié)。采用無凸輪軸式配氣機(jī)構(gòu)的發(fā)動(dòng)機(jī)能夠?qū)崿F(xiàn)進(jìn)排氣門的全可變控制,對(duì)于增強(qiáng)發(fā)動(dòng)機(jī)的動(dòng)力性,提高燃油經(jīng)濟(jì)性以及改善發(fā)動(dòng)機(jī)整體的排放性能具有重要意義[4-5]。本研究主要針對(duì)汽油機(jī)進(jìn)行仿真,通過設(shè)計(jì)新型無凸輪式配氣型線,探究無凸輪式配氣型線對(duì)汽油機(jī)性能的影響。

1 模型建立與標(biāo)定

建立發(fā)動(dòng)機(jī)一維計(jì)算模型,將發(fā)動(dòng)機(jī)的幾何參數(shù)、邊界條件、設(shè)計(jì)的氣門升程曲線等參數(shù)輸入模型中進(jìn)行仿真計(jì)算。

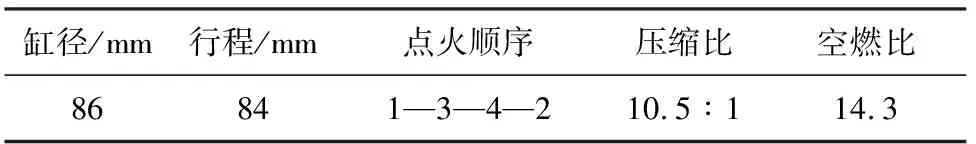

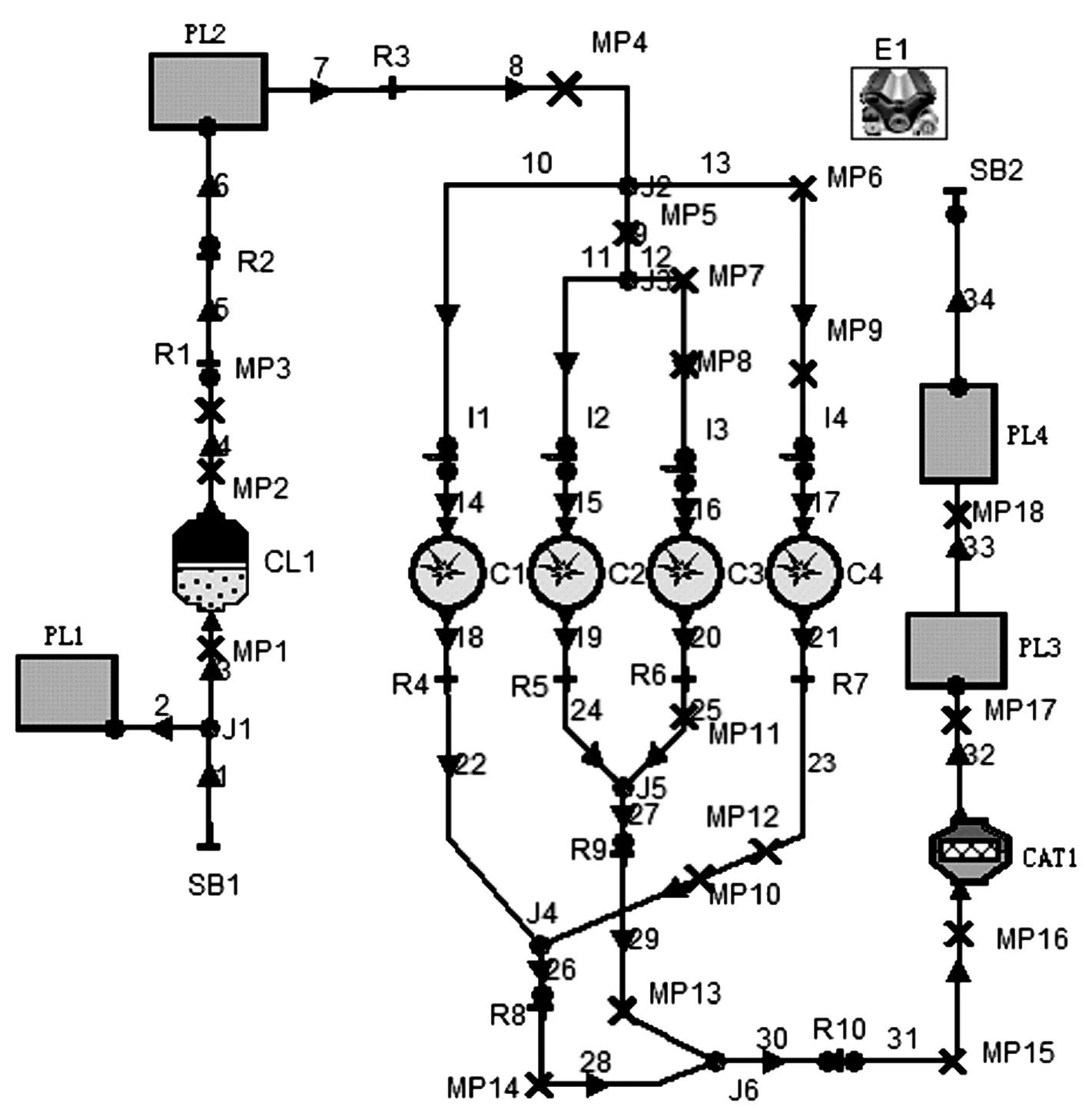

表1和圖1分別示出研究用發(fā)動(dòng)機(jī)的基本結(jié)構(gòu)參數(shù)及一維仿真模型。空氣通過進(jìn)氣總管經(jīng)空濾器進(jìn)入穩(wěn)壓腔,再通過進(jìn)氣歧管分配至各個(gè)氣缸,缸內(nèi)氣體燃燒后經(jīng)排氣歧管匯至排氣總管,通過催化裝置排出。

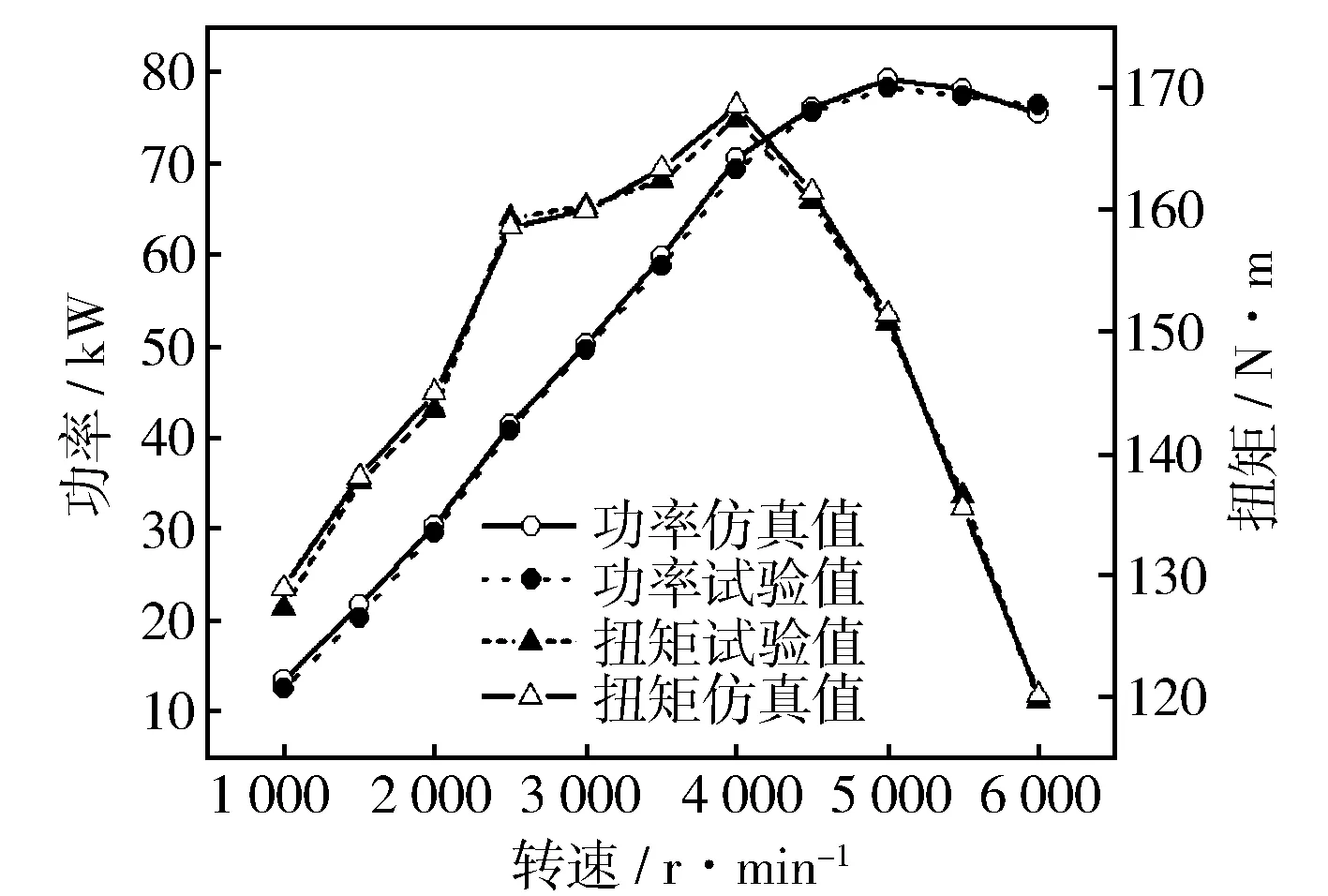

圖2示出模型的標(biāo)定結(jié)果,采用外特性計(jì)算得到的扭矩和功率與試驗(yàn)值進(jìn)行對(duì)比。可以看出,試驗(yàn)值與仿真值誤差在1%以內(nèi),說明模型可信度較高,模型搭建較為合理,能夠進(jìn)行后續(xù)仿真計(jì)算的研究。

表1 發(fā)動(dòng)機(jī)模型基本參數(shù)

圖1 原機(jī)仿真模型

圖2 外特性工況試驗(yàn)與仿真對(duì)比

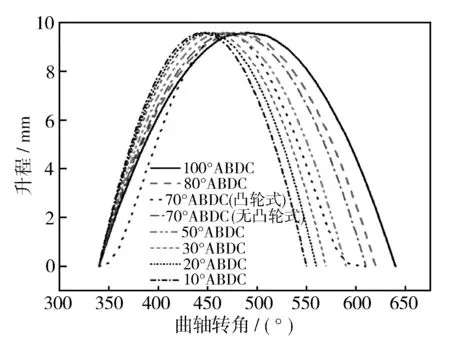

傳統(tǒng)凸輪軸式的配氣型線由于受凸輪的限制,進(jìn)氣初期有效流通截面較小,節(jié)流損失嚴(yán)重,阻礙了發(fā)動(dòng)機(jī)效率的提高。原機(jī)的進(jìn)排氣門型線見圖3。無凸輪式配氣型線擺脫凸輪的限制,通過電液等方式控制氣門運(yùn)動(dòng),在提高發(fā)動(dòng)機(jī)充氣效率、降低換氣損失等方面有很大優(yōu)勢(shì)。本研究在原機(jī)相位的基礎(chǔ)上,通過設(shè)計(jì)無凸輪式配氣型線及優(yōu)化配氣相位,探究其對(duì)汽油機(jī)低負(fù)荷性能的影響情況。

圖3 原機(jī)配氣型線

2 無凸輪式進(jìn)氣型線對(duì)發(fā)動(dòng)機(jī)性能的影響研究

與傳統(tǒng)凸輪式配氣型線不同,采用無凸輪式氣門型線,發(fā)動(dòng)機(jī)換氣過程有效流通截面更大,能夠有效降低部分負(fù)荷發(fā)動(dòng)機(jī)的換氣損失。城市工況下,小轎車絕大部分時(shí)間均處于中低轉(zhuǎn)速、中低負(fù)荷工況,因此,模擬工況設(shè)定轉(zhuǎn)速1 000 r/min,50%負(fù)荷。

無凸輪式配氣型線直接通過電液、電磁或電氣等方式進(jìn)行驅(qū)動(dòng)控制。本研究在原機(jī)型線的基礎(chǔ)上進(jìn)行優(yōu)化設(shè)計(jì),運(yùn)用函數(shù)擬合的方法設(shè)計(jì)多組無凸輪式配氣型線,由于不需要進(jìn)行傳統(tǒng)凸輪型線的設(shè)計(jì),可以設(shè)計(jì)較大時(shí)面值的氣門型線以探究其對(duì)發(fā)動(dòng)機(jī)性能的影響。

2.1 無凸輪式進(jìn)氣型線設(shè)計(jì)與優(yōu)化

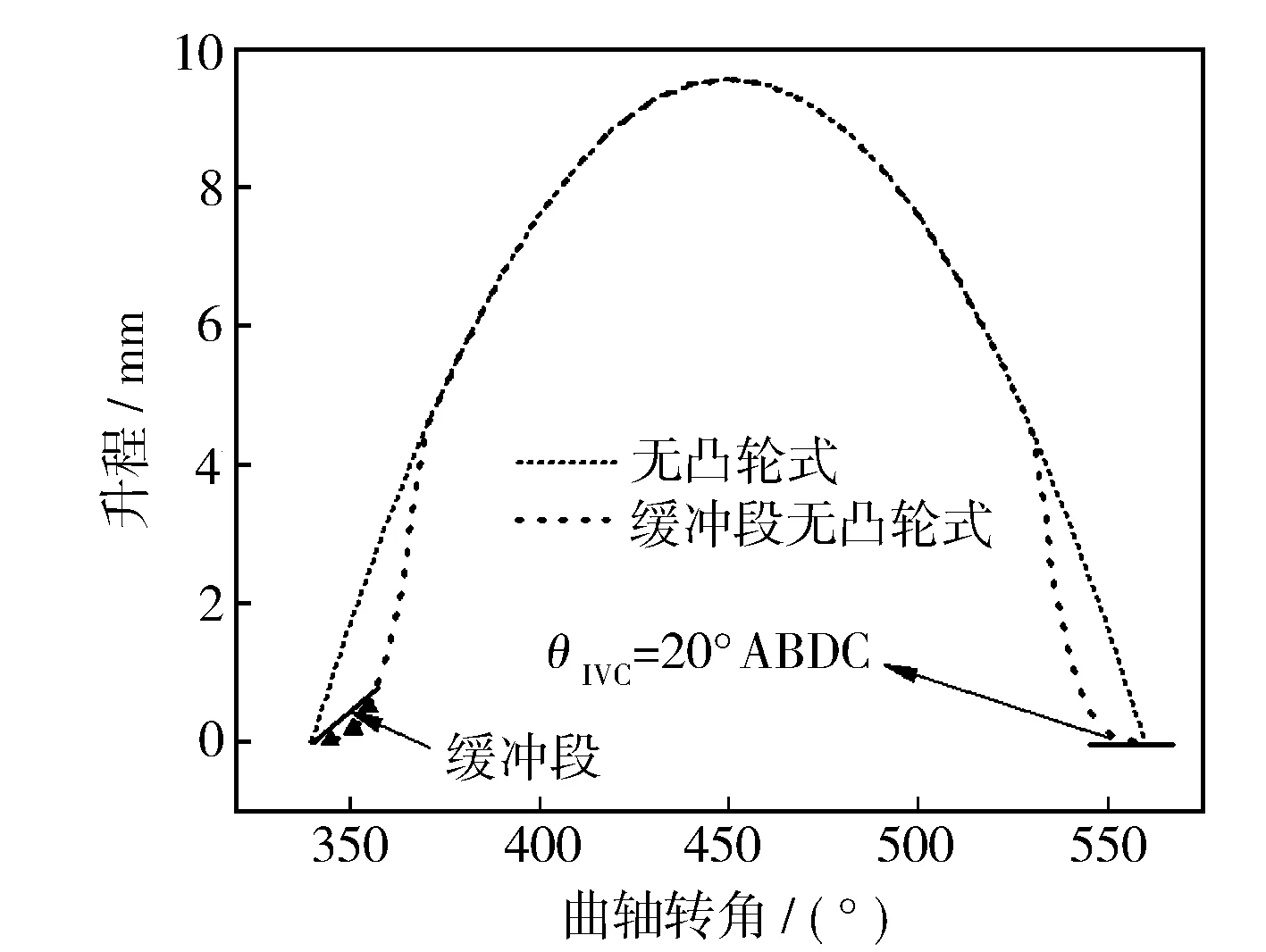

為避免氣門與活塞運(yùn)動(dòng)發(fā)生干涉,在原機(jī)配氣型線的基礎(chǔ)上進(jìn)行設(shè)計(jì),保持氣門最大升程與原機(jī)一致。進(jìn)氣初期氣門開啟速度高于原凸輪式,相同進(jìn)氣時(shí)間段進(jìn)氣量高于原機(jī),同一工況下,進(jìn)氣晚關(guān)角(θIVC)應(yīng)變小。設(shè)計(jì)的無凸輪式進(jìn)氣門型線如圖4所示。

圖4 無凸輪式進(jìn)氣型線設(shè)計(jì)

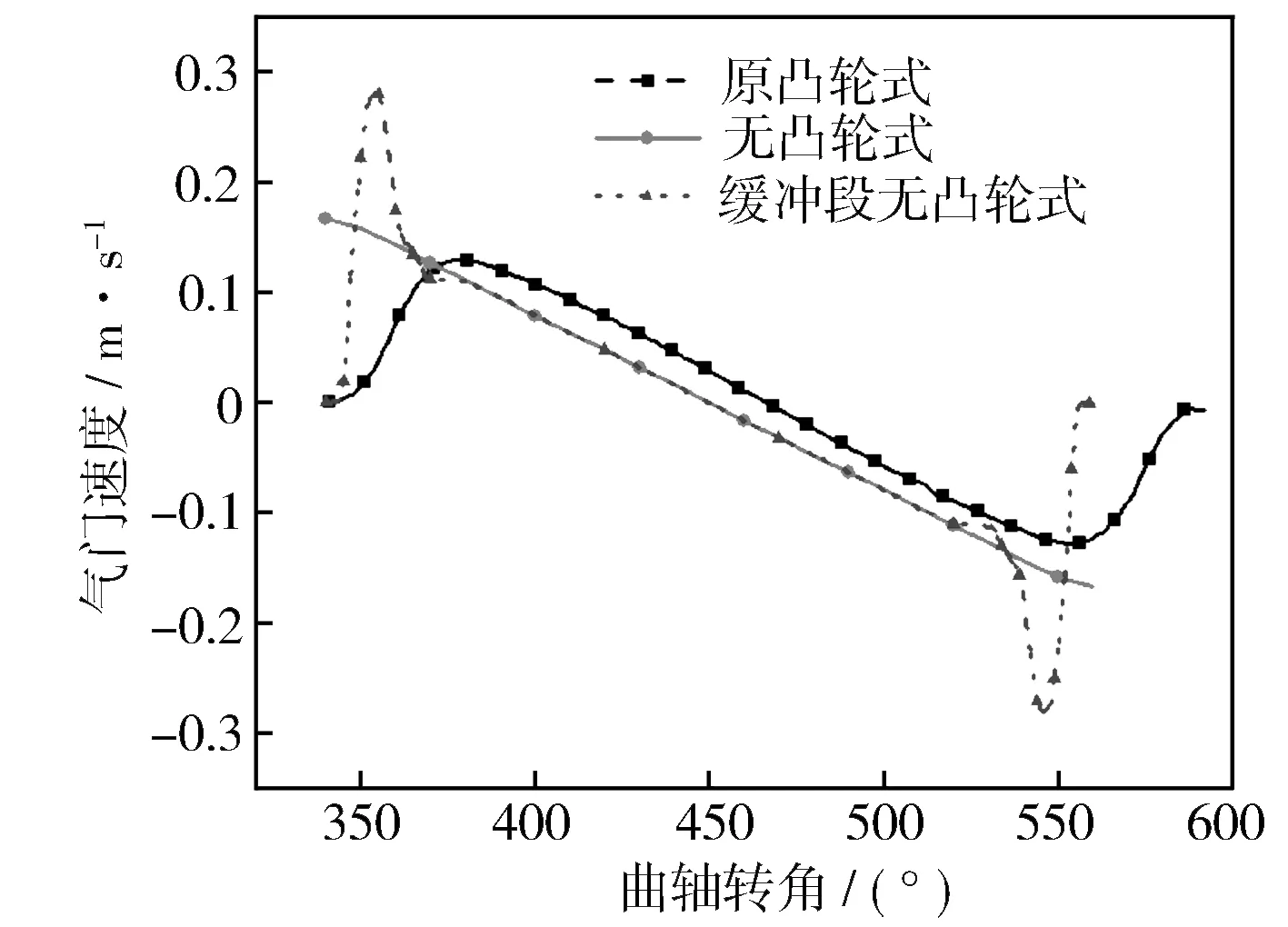

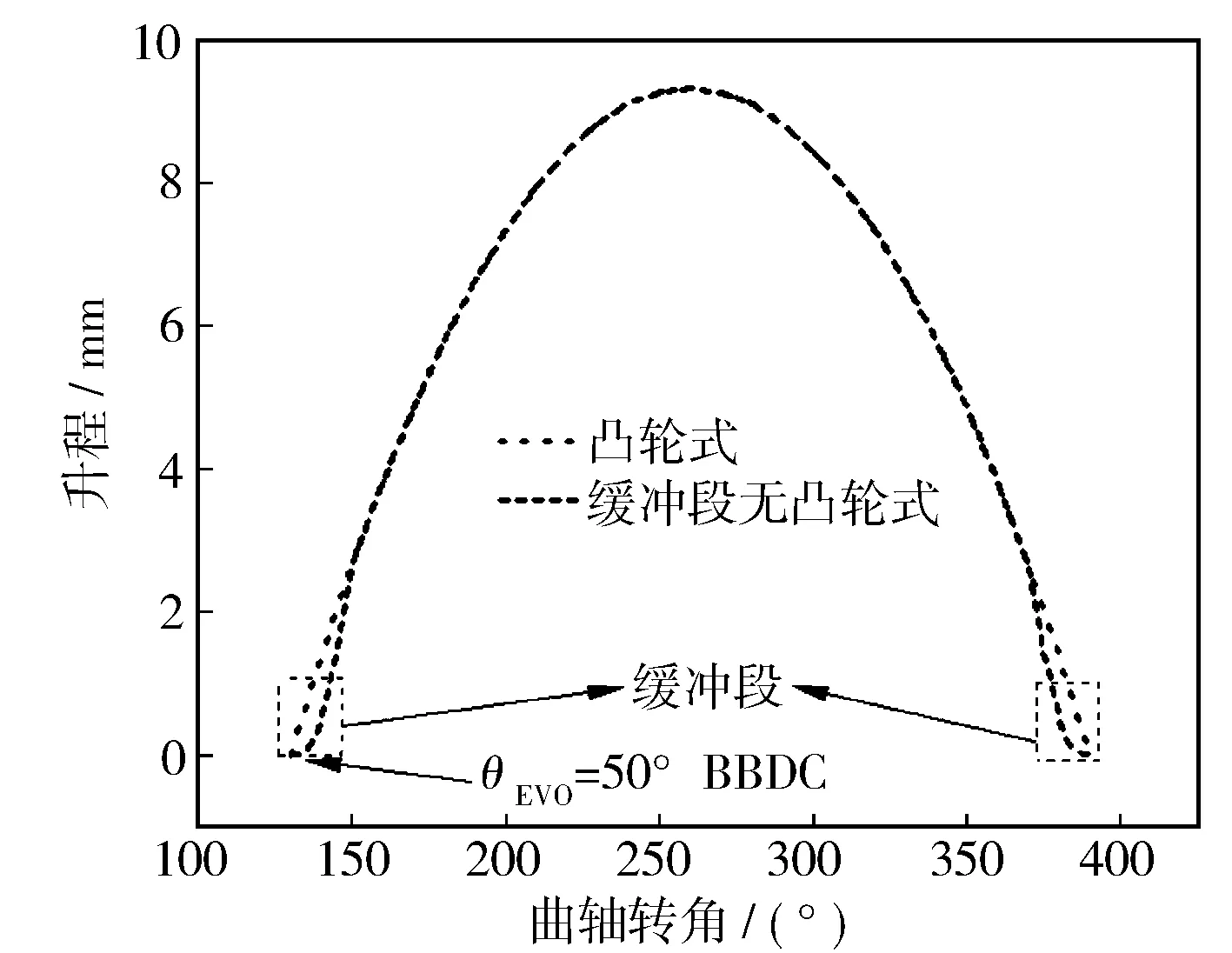

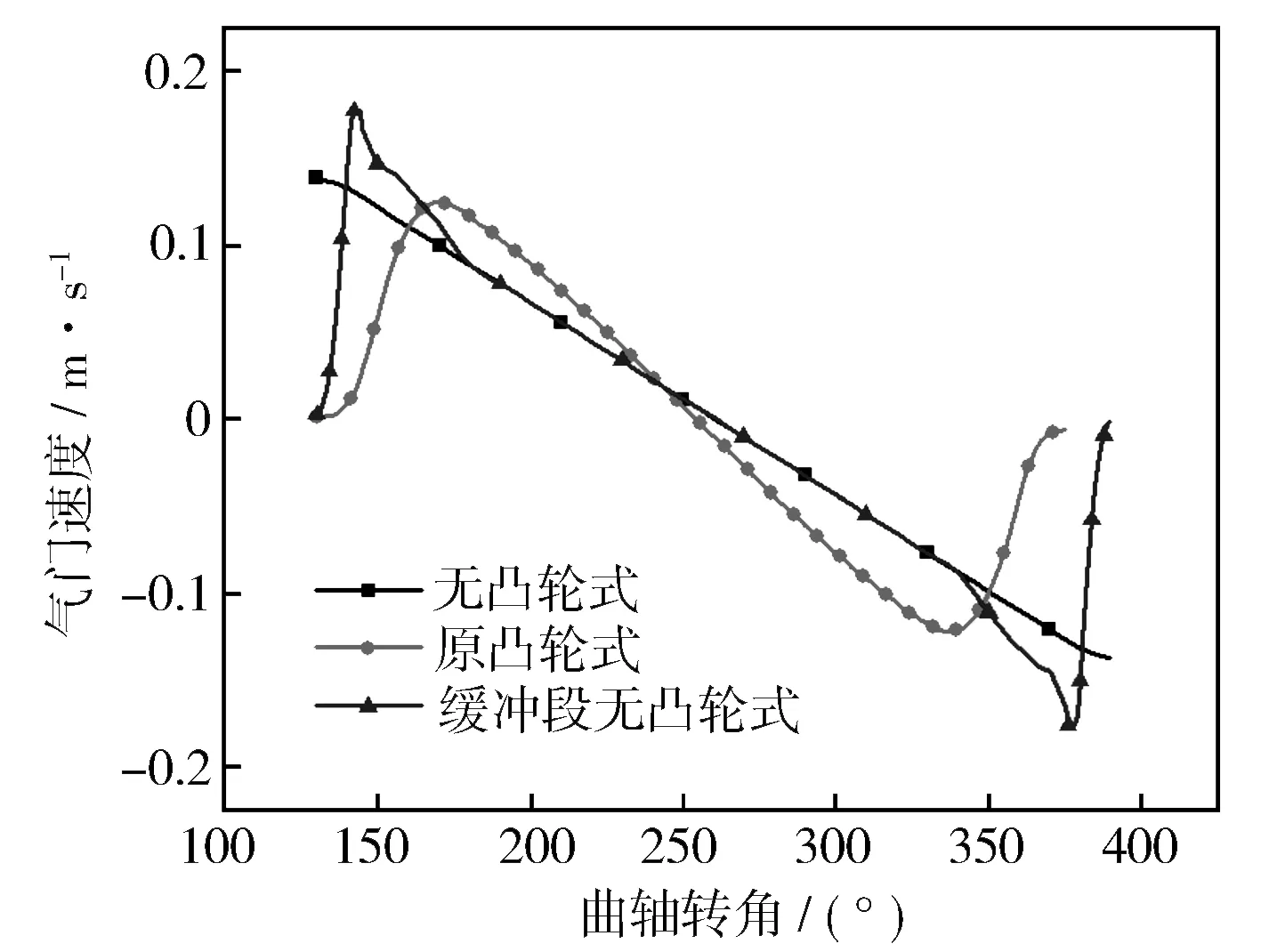

實(shí)踐證明,當(dāng)氣門沖擊速度超過0.5~0.8 m/s時(shí),一般材料的氣門和氣門座會(huì)很快損壞[8]。由于電液控制式配氣機(jī)構(gòu)存在響應(yīng)延遲,無法在進(jìn)氣初期開至較大升程,此外,為降低落座沖擊,氣門關(guān)閉速度不宜過快。因此,在氣門開啟初期與關(guān)閉末期分別設(shè)計(jì)緩沖段以實(shí)現(xiàn)氣門平穩(wěn)開啟與落座。圖5、圖6示出在θIVC為20°ABDC無凸輪式進(jìn)氣型線基礎(chǔ)上設(shè)計(jì)的新型無凸輪式進(jìn)氣型線以及氣門運(yùn)動(dòng)速度對(duì)比。

據(jù)此,可以設(shè)計(jì)出工件燒傷度評(píng)價(jià)系統(tǒng),如圖20所示。只要輸入工件原始圖像,便可以獲得燒傷等級(jí)。一方面,可以克服目測(cè)法帶來的人為誤差,同時(shí)不需要對(duì)工件進(jìn)行破壞。不過,在獲取原始圖像時(shí),環(huán)境光的影響較大,不同工件材料的燒傷圖像特征也有所不同。需要相應(yīng)的數(shù)據(jù)庫(kù)支持。

圖5 緩沖段無凸輪式進(jìn)氣型線設(shè)計(jì)

圖6 三組進(jìn)氣型線下氣門運(yùn)動(dòng)速度對(duì)比

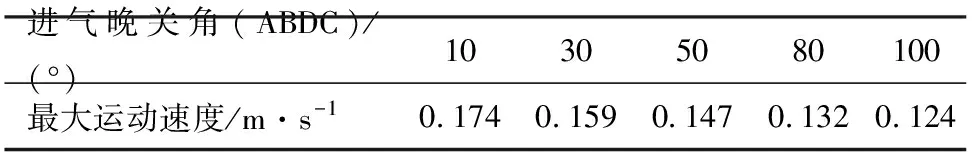

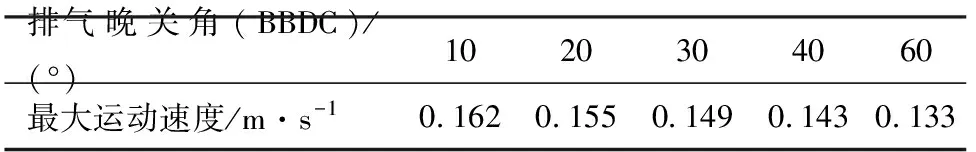

同樣,對(duì)其他進(jìn)氣型線進(jìn)行添加緩沖段的優(yōu)化設(shè)計(jì),氣門運(yùn)動(dòng)最大速度如表2所示。由表2可知,新設(shè)計(jì)緩沖段無凸輪式進(jìn)氣門運(yùn)動(dòng)速度在可靠范圍內(nèi)。

表2 進(jìn)氣門最大運(yùn)動(dòng)速度

2.2 無凸輪式進(jìn)氣型線對(duì)進(jìn)氣性能的影響

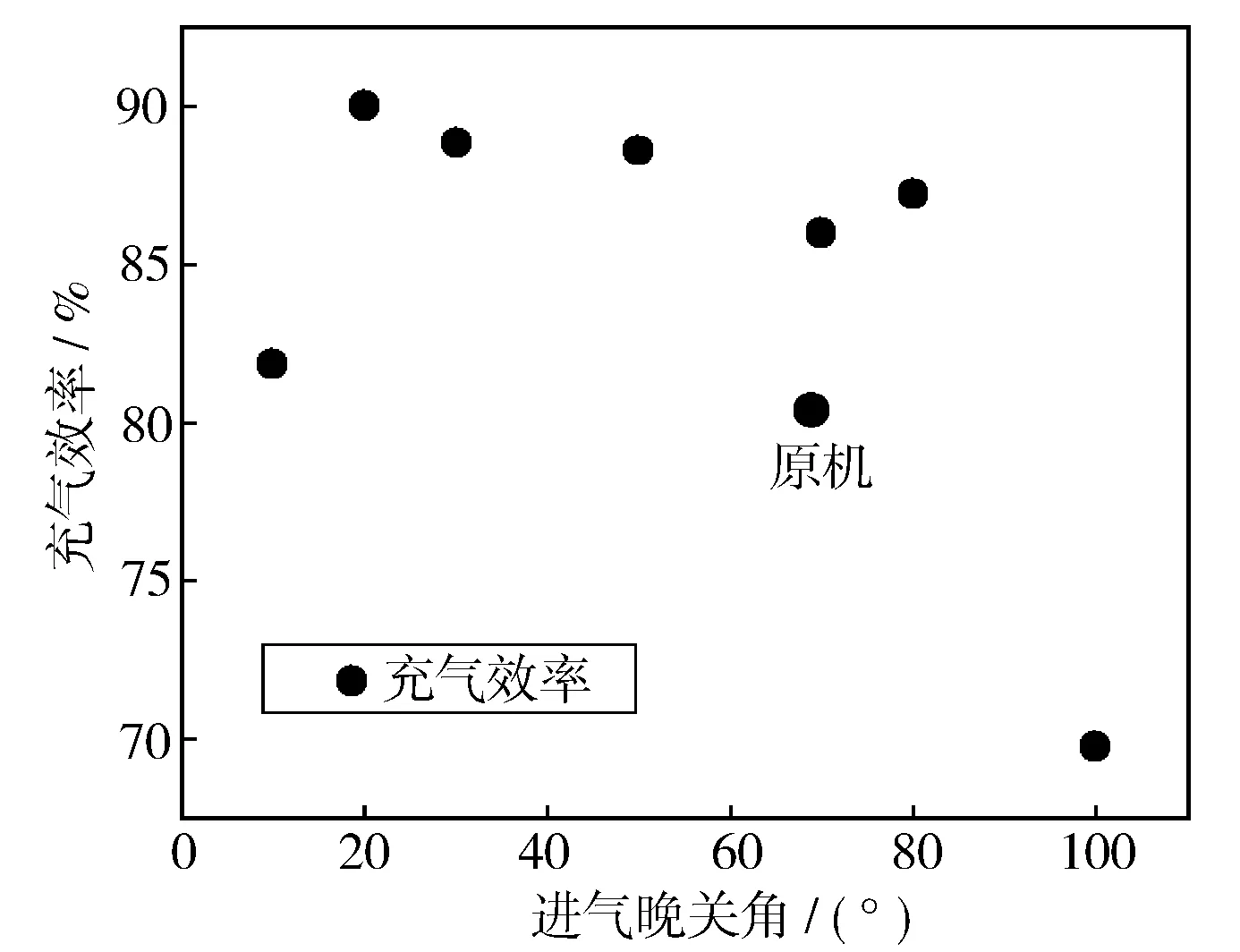

將多組無凸輪式進(jìn)氣型線代入模型中進(jìn)行計(jì)算,分析發(fā)動(dòng)機(jī)充氣效率的變化。采用充氣效率最佳時(shí)的進(jìn)氣門型線,然后優(yōu)化排氣型線,通過調(diào)整排氣早開角(θEVO)進(jìn)一步探究發(fā)動(dòng)機(jī)換氣過程的性能變化。

θIVC過小時(shí),不能充分利用進(jìn)氣氣流的慣性,充氣效率較低,而θIVC過大時(shí),已進(jìn)入氣缸的新鮮充量則被反推回進(jìn)氣管,進(jìn)氣效率也會(huì)降低。只有合理優(yōu)化進(jìn)氣門相位,選擇合適的θIVC才能夠有效提高發(fā)動(dòng)機(jī)充氣效率。

從圖7可知,θIVC從10°ABDC變化至100°ABDC時(shí),充氣效率呈現(xiàn)先增加然后下降的趨勢(shì),尤其在θIVC為20°ABDC時(shí),發(fā)動(dòng)機(jī)充氣效率最大,相比原機(jī)的80.48%提高至90%。θIVC在80°ABDC后,充氣效率快速降低。這是因?yàn)椴捎脽o凸輪式進(jìn)氣型線,進(jìn)氣時(shí)面值較大,減小θIVC能使充氣效率得到提高,但若θIVC減小過多,不能充分利用進(jìn)氣慣性,而θIVC過大,進(jìn)入缸內(nèi)的充量被反推至進(jìn)氣管,二者均會(huì)使充氣效率降低。

圖7 充氣效率變化

3 無凸輪式排氣型線對(duì)發(fā)動(dòng)機(jī)性能的影響研究

以上文確定的計(jì)算模型和設(shè)置為標(biāo)準(zhǔn),進(jìn)行無凸輪式排氣型線及θEVO的優(yōu)化設(shè)計(jì)。需要說明的是,其他3個(gè)相位角中,θIVC采用已經(jīng)完成優(yōu)化的相位,另外兩個(gè)配氣相位角仍采用原機(jī)相位。

3.1 無凸輪式排氣型線設(shè)計(jì)與優(yōu)化

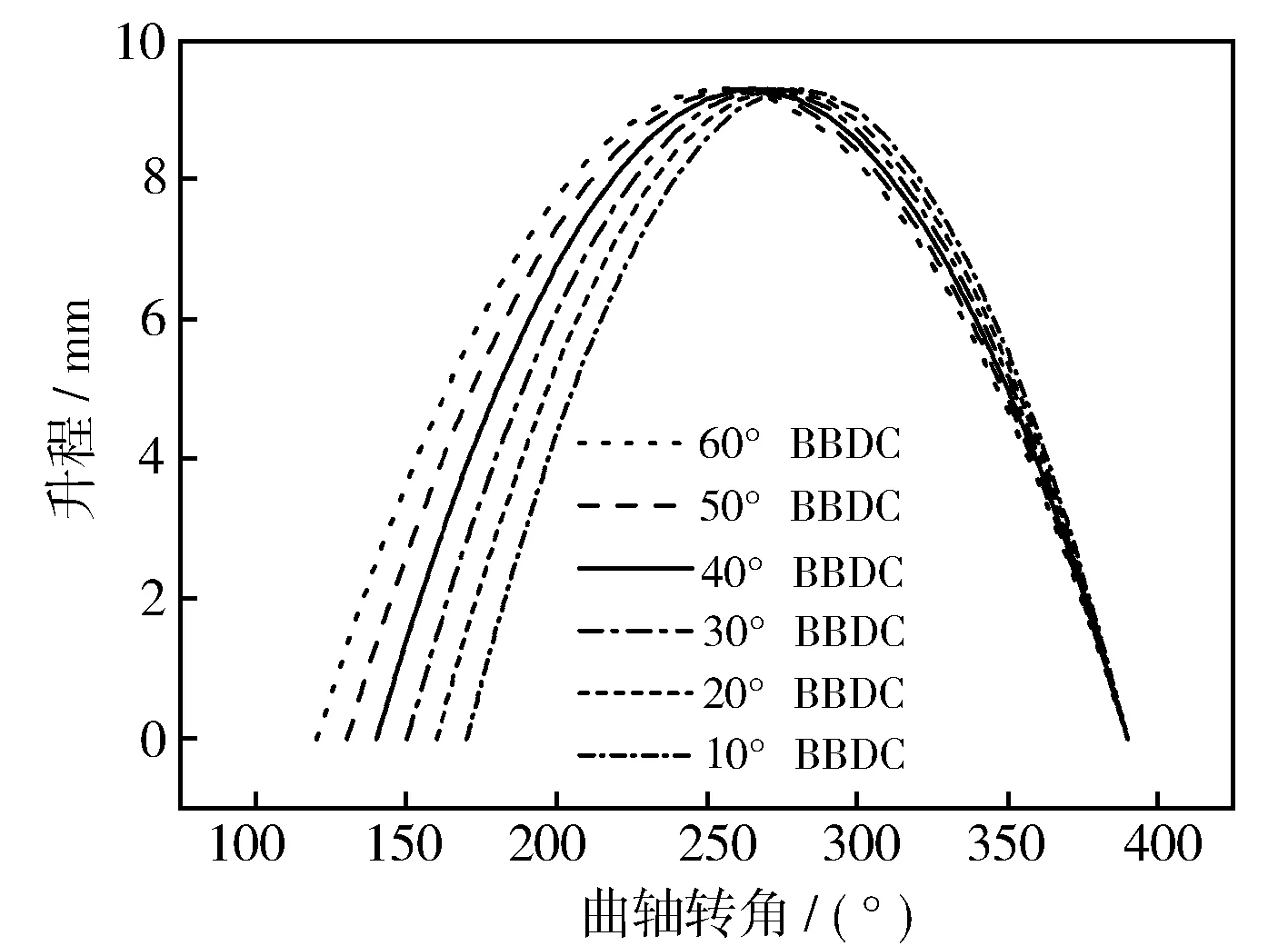

為進(jìn)一步探究無凸輪式排氣型線對(duì)發(fā)動(dòng)機(jī)性能的影響,設(shè)計(jì)了6組θEVO在10°BBDC~60°BBDC范圍的無凸輪式排氣門型線(見圖8)。排氣門開啟過早,膨脹沖程末期的高壓能量不能被充分利用,膨脹損失增加;而排氣門開啟過晚,缸內(nèi)壓力降低較慢,此外,排氣門開啟初期上升較慢,開度也相對(duì)較小,排氣門有效流通面積較小,再加上氣流因慣性不會(huì)立刻高速流出,自由排氣性能變差,缸內(nèi)壓力下降較慢,活塞越過下止點(diǎn)后進(jìn)入強(qiáng)制排氣階段,泵氣損失加大,因而需要選擇適當(dāng)?shù)呐艢庠玳_角以降低排氣損失。

圖8 無凸輪式排氣門型線

圖9 緩沖段無凸輪式排氣型線設(shè)計(jì)

圖10 排氣門運(yùn)動(dòng)速度

表3 排氣門最大運(yùn)動(dòng)速度

3.2 無凸輪式排氣型線對(duì)發(fā)動(dòng)機(jī)排氣性能的影響

當(dāng)θIVC為20°BBDC時(shí),發(fā)動(dòng)機(jī)缸內(nèi)壓力隨θEVO變化如圖11所示。進(jìn)氣、壓縮線基本重合,無凸輪式排氣型線下發(fā)動(dòng)機(jī)排氣壓力線均低于原機(jī),每條排氣線所對(duì)應(yīng)的排氣損失由排氣提前開啟的膨脹損失和排氣過程的泵氣損失組成。θEVO較小時(shí),膨脹損失較小而泵氣損失大;θEVO過大時(shí),膨脹損失大而泵氣損失較小。因此,必定存在一個(gè)最佳的θEVO,使得總排氣損失最小。

圖11 不同θEVO下的示功圖對(duì)比

圖12示出發(fā)動(dòng)機(jī)泵氣過程功隨排氣早開角的變化關(guān)系。膨脹損失功隨θEVO的增大不斷增加,泵氣損失功隨θEVO的增大先減小后增加,然后又呈現(xiàn)降低的趨勢(shì),這主要是因?yàn)榕艢忾T開啟較早時(shí),缸內(nèi)壓力下降較快,排氣阻力較小。總的排氣損失功呈現(xiàn)先降低后快速增加的趨勢(shì),這是因?yàn)棣菶VO過大時(shí),膨脹損失功較大,當(dāng)θEVO為40°BBDC時(shí),總的排氣損失功最小。

3.3 無凸輪式配氣型線對(duì)汽油機(jī)整機(jī)性能的影響

進(jìn)氣充量對(duì)發(fā)動(dòng)機(jī)動(dòng)力性有顯著影響,而進(jìn)排氣相位的合理優(yōu)化對(duì)于提高發(fā)動(dòng)機(jī)充氣效率有關(guān)鍵作用。θIVC對(duì)發(fā)動(dòng)機(jī)充量系數(shù)影響較大,當(dāng)進(jìn)氣缸壓接近進(jìn)氣門外背壓時(shí)進(jìn)氣門關(guān)閉,可獲得最大的進(jìn)氣慣性效應(yīng),合理優(yōu)化θIVC可以充分利用進(jìn)氣慣性增大進(jìn)氣量。θEVO對(duì)排氣損失影響較大,同時(shí)也會(huì)間接影響進(jìn)氣充量,采用無凸輪式配氣型線并合理優(yōu)化配氣相位,發(fā)動(dòng)機(jī)性能才能得到改善。

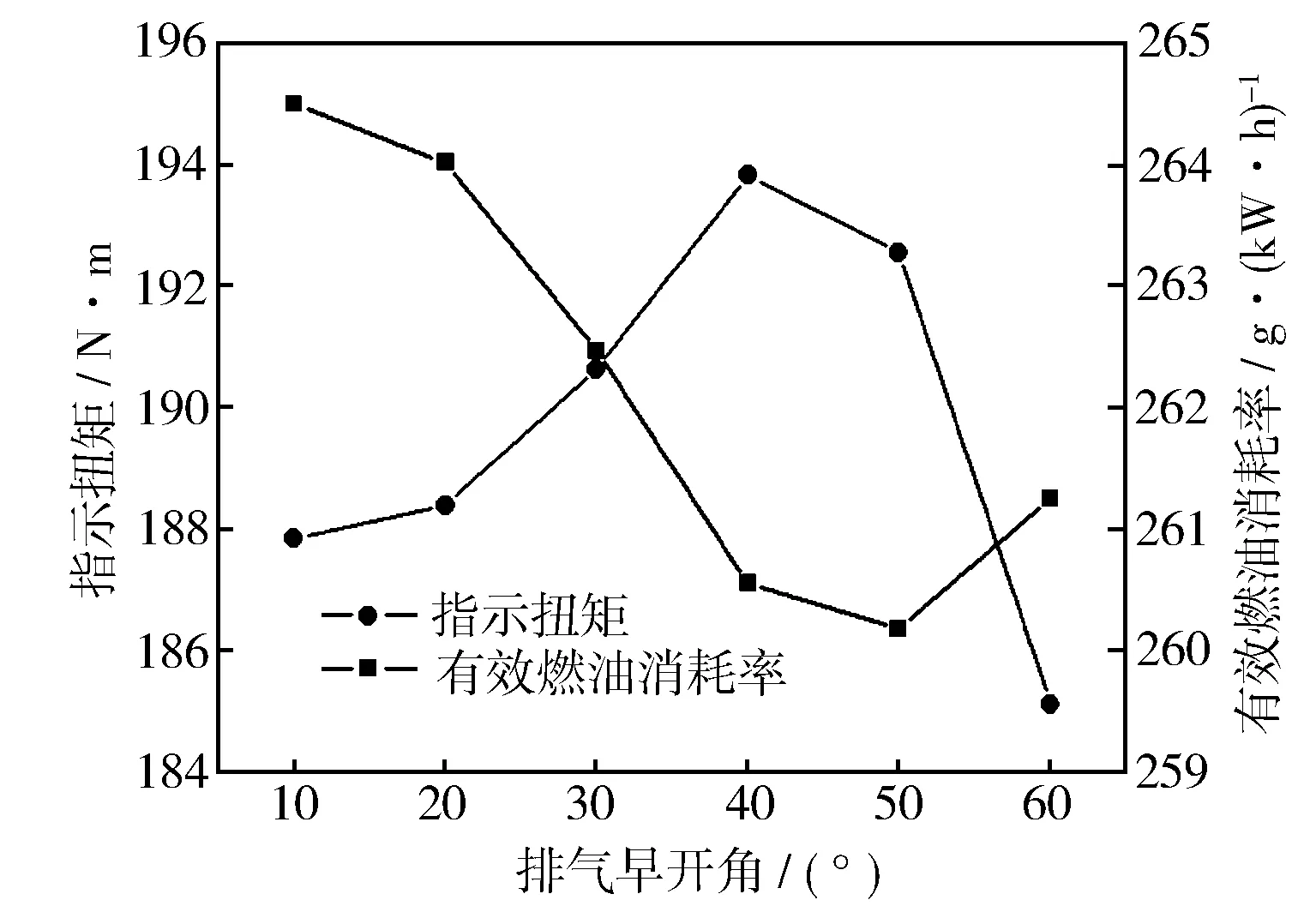

采用無凸輪式配氣型線,發(fā)動(dòng)機(jī)指示扭矩及有效燃油消耗率隨θEVO的變化如圖13所示。指示扭矩隨著θEVO的增大先升高后降低,在θEVO為40°BBDC時(shí),發(fā)動(dòng)機(jī)指示扭矩最大,相對(duì)原機(jī)提高16.88%;有效燃油消耗率在θEVO為50°BBDC時(shí)最低,相對(duì)原機(jī)降低14.91%。

圖13 發(fā)動(dòng)機(jī)指示扭矩及有效燃油消耗率變化

4 結(jié)論

a) 采用無凸輪式配氣型線,氣門開啟較快,有效流通截面較大,可減小θIVC以保證進(jìn)氣充量;

b) 優(yōu)化進(jìn)氣型線及θIVC,保持θIVO為20°BTDC不變,在θIVC為20°ABDC時(shí),充氣效率由原機(jī)的80.48%提高至90%;該進(jìn)氣相位下,進(jìn)一步優(yōu)化排氣型線及θEVO,θEVO為40°BBDC時(shí),總的排氣損失最小,發(fā)動(dòng)機(jī)指示扭矩相比原機(jī)提高16.88%;θEVO為50°BBDC時(shí),有效燃油消耗率相對(duì)原機(jī)降低14.91%,燃油經(jīng)濟(jì)性最好;

c) 采用無凸輪式配氣型線,合理優(yōu)化組合進(jìn)排氣相位,能夠有效提高充氣效率,降低排氣損失,改善發(fā)動(dòng)機(jī)動(dòng)力性和經(jīng)濟(jì)性。