汽油機降油耗技術試驗研究

尹建民,陳紅兵

(泛亞汽車技術中心有限公司,上海 201206)

全球汽車工業的發展加劇了能源危機和環境污染。為了節能減排,各大車企正著力發展混合動力、純電動、燃料電池汽車等,不斷擠壓汽油機生存空間。提高汽油機熱效率、降低整車油耗成為發動機發展的迫切需求和贏取市場生存空間的關鍵。

整車燃油經濟性是國家法規的重點考核指標[1-3],是客戶評價車輛性價比的客觀依據,也是整車環保節能的評價基礎。當前,在發動機仍然作為整車燃油消耗主要來源的背景下,需要打破各方面的限制,不斷挖掘潛力來提高發動機燃油經濟性。本研究結合發動機開發過程中主要的降油耗技術,基于試驗數據,通過“單缸最優”確定發動機核心架構設計原則;研究燃油消耗路徑中“燃燒效率”、“機械損失”和“泵氣損失”等關鍵因子,以提升燃油經濟性。

1 單缸最優原則

單缸最優即在發動機項目開發前期,深入挖掘發動機核心架構設計與燃燒性能之間的關系,實現以最佳燃油經濟性為核心目標的發動機單缸最優參數組合設計。單缸最優須兼顧動力性、排放性、可靠性、振動噪聲、成本等因素,為多缸機模塊化擴展夯實基礎。

單缸最優開發主要包括兩個階段:1)概念設計階段,基于計算機仿真分析確定單缸架構設計參數方案;2)單缸機試驗開發階段,通過試驗結果鎖定單缸設計參數。

1.1 概念設計階段

基于發動機應用項目規劃、新技術儲備和多缸機擴展需求等背景,概念設計階段主要確定單缸排量、缸徑行程比、進排氣系統參數匹配和燃燒系統布局等。

1.1.1單缸排量

綜合考慮燃燒效率、動力性匹配空間、機械損失、振動噪聲、整機空間布置以及成本重量等因素,確定單缸排量。增大單缸排量有利于減小傳熱損失、提升熱效率, 但排量增大會增加發動機振動噪聲的控制難度;單缸排量減小有利于縮短燃燒時間[4],但排量過小不利于發動機燃油系統布置,會惡化混合氣分布均勻性,增大燃油濕壁損失。

綜合各因素分析,基本確定高效增壓汽油機最優單缸容積為0.33~0.5 L。

1.1.2缸徑行程比

在單缸排量一定的基礎上,缸徑和行程組合決定了燃燒效率擴展空間,研究表明,缸徑行程比越低,燃燒效率越高[5]。在進氣條件一定的前提下,長行程對應的活塞平均速度大,有利于提高缸內湍流強度,改善燃燒速率;小缸徑對應的火焰傳播路徑短,減少了邊緣部位的燃燒,能提高燃燒效率;長行程對應的單循環膨脹做功效率較高。但缸徑小會限制氣門直徑和發動機最高機械轉速等。

現有高效發動機一般選取0.83~0.92的缸徑行程比(長行程)。

1.1.3進排氣系統參數匹配

發動機進排氣氣流影響流動損失、缸內氣體運動特性和缸內殘余廢氣分布,作為燃燒系統的源頭,影響燃燒效率、異常燃燒邊界等關鍵性能表現。

根據產品規劃和單缸最優原則,在單缸排量和缸徑行程比確定之后,再制訂單缸機進排氣系統方案。以提高進氣動能強度(滾流比)兼顧充氣效率和降低缸內殘余廢氣為主要出發點,綜合平衡進排氣道形式、氣門直徑、氣門夾角、氣門升程曲線等關鍵設計參數,借助計算機仿真分析手段,確定進排氣系統參數匹配方案。

1.1.4燃燒系統方案

燃燒系統布局是穩定燃燒和避免異常燃燒(爆震、失火、早燃)的關鍵[6-9]。燃燒系統一方面需具備較強擴展空間,能充分發揮冷卻EGR、Miller循環、稀薄燃燒等降油耗技術的優勢;另一方面需具備快速燃燒的基本特征,以縮短燃燒持續期、降低奧拓循環時間損失,提高燃燒效率,同時兼顧燃燒噪聲。

借助AVL Fire軟件搭建燃燒系統仿真分析模型,通過對不同設計方案的湍動能分布、滾流比、氣門局部滾流比和渦流比、混合氣最大當量比比率、火花塞附近流速和當量比、火焰傳播過程等仿真結果對比,確定可行的設計方案。

1.2 試驗開發階段

試驗開發主要是對概念設計階段設定的方案進行確認與優化,通過單缸機試驗開發鎖定最優關鍵設計參數組合。

1.2.1單缸機試驗介紹

單缸機試驗作為燃燒系統開發的核心步驟,主要研究缸內流場分布、噴油噴霧形態及濃度分布、混合氣分布均勻性、火焰發展形態以及燃燒特性等。以減少噴油濕壁風險、優化混合氣動能分布和實現快速燃燒為宗旨,最終鎖定燃燒系統相關關鍵參數[10-12]。

試驗開發中主要基于激光系統、PIV(Particle Image Velocimetry)系統、LIF(Planar Laser Induced Fluorescence)系統和高精度攝像系統等的應用,支持測量透明單缸機缸內流動、噴霧和燃燒過程數據,通過優化控制參數,對比各組合方案,確定燃燒系統設計。

1.2.2試驗結果分析

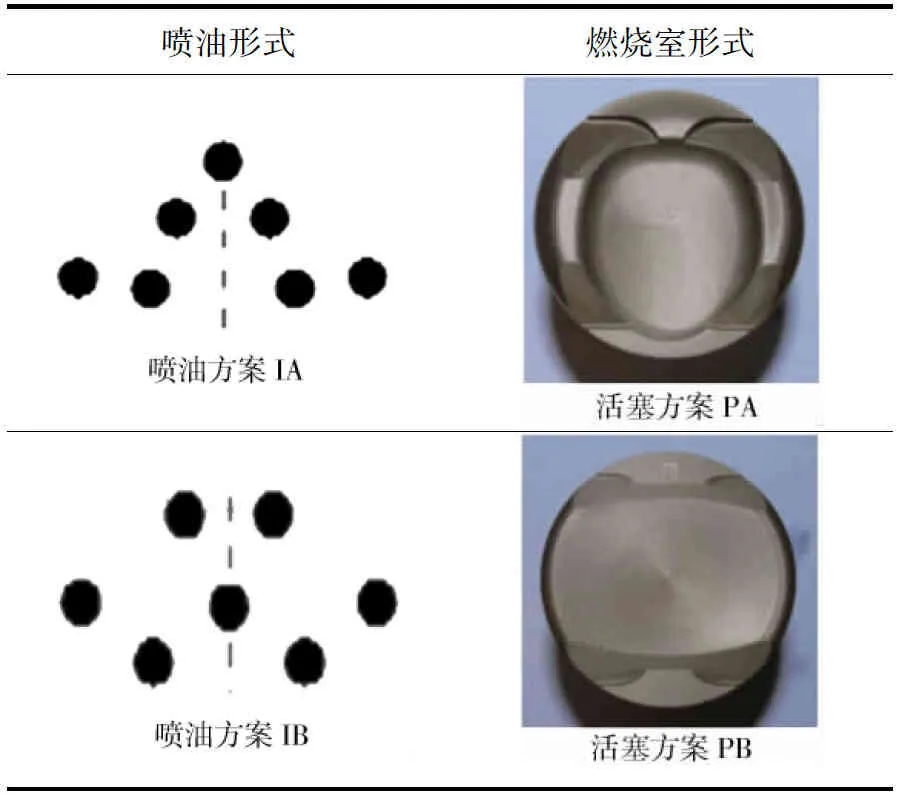

基于某機型單缸機開發試驗,選取兩種噴油方式和燃燒室形狀設計不同組合方案(見表1),研究不同方案對燃燒特性的影響。

試驗采用全因子排列組合方法,在部分負荷(2 000 r/min,0.6 MPa)和全負荷(1 500 r/min,WOT)兩種工況下對噴油相位和噴射壓力等參數進行優化。表2列出部分負荷(2 000 r/min,0.6 MPa)單次噴射特征點測試結果,表3列出全負荷(1 500 r/min,WOT)單次噴射特征點測試結果,表4列出全負荷工況3次噴射試驗結果對比,圖1示出關鍵燃燒時刻炭煙火焰對比。IA方案顆粒物排放水平明顯超標;IB+PB方案相比IB+PA方案顆粒物排放更低。IB+PB方案在全負荷工況采用3次噴射策略,可進一步降低氮氧化物和碳氫排放水平,故采用IB+PB方案。

表1 噴油和燃燒室設計方案

表2 部分負荷工況單次噴射試驗結果對比

表3 全負荷工況單次噴射試驗結果對比

表4 全負荷工況3次噴射試驗結果對比

圖1 關鍵燃燒時刻炭煙火焰對比

2 整機油耗改進措施

基于單缸最優原則所確定的發動機核心架構參數,本研究從燃燒效率、泵氣損失和機械損失等整機油耗三要素出發,分別細化發動機各系統設計,降低整機油耗。

2.1 燃燒效率

燃燒效率即燃料化學能轉化成機械能的效率,是發動機燃燒系統開發的重要評估指標,常用指示燃油消耗率定量評判發動機燃燒效率,指示燃油消耗率越低,對應的燃燒效率越高。

高效燃燒是發動機開發設計的目標,受諸多設計因子綜合影響且各因子間相互制約,需要在發動機總排量、缸數、缸徑行程比、氣道燃燒室系統結構、噴油點火系統布置、壓縮比、內外部廢氣再循環(EGR)系統布置、熱管理系統布置和分層燃燒技術等重要因素之間找到最優解,以實現較高的燃燒效率。

2.1.1發動機總排量和缸數對燃燒效率的影響

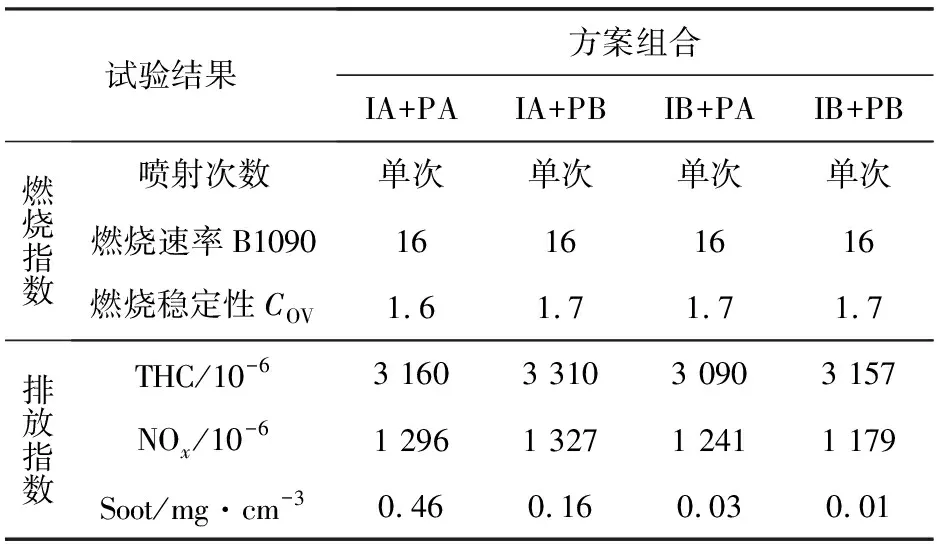

缸數一定的前提下,基于散熱和有效壓縮比兩個維度,總排量越小,燃燒室散熱面積越小,有效壓縮比越高,小負荷工況燃效因而得到改善;但在大負荷工況,因散熱能力不足和有效壓縮比過高,引起爆震邊界惡化,會使燃燒效率降低[4]。缸數相同、排量分別為1.0 L和1.3 L的發動機在2 000 r/min不同指示輸出扭矩下的實測燃燒效率對比見圖2。結果顯示:小排量在小扭矩工況下的燃燒效率占優,大排量在中大扭矩工況下的燃燒效率優勢明顯。僅從燃燒效率改善的角度看,排量從1.0 L增大至1.3 L時,在整車NEDC工況下,油耗改善約1%。

圖2 不同排量下燃燒效率測試結果對比

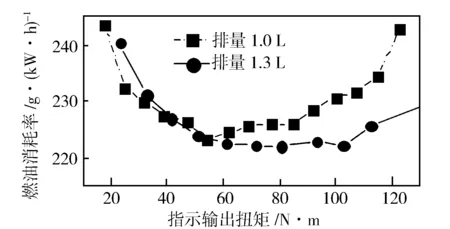

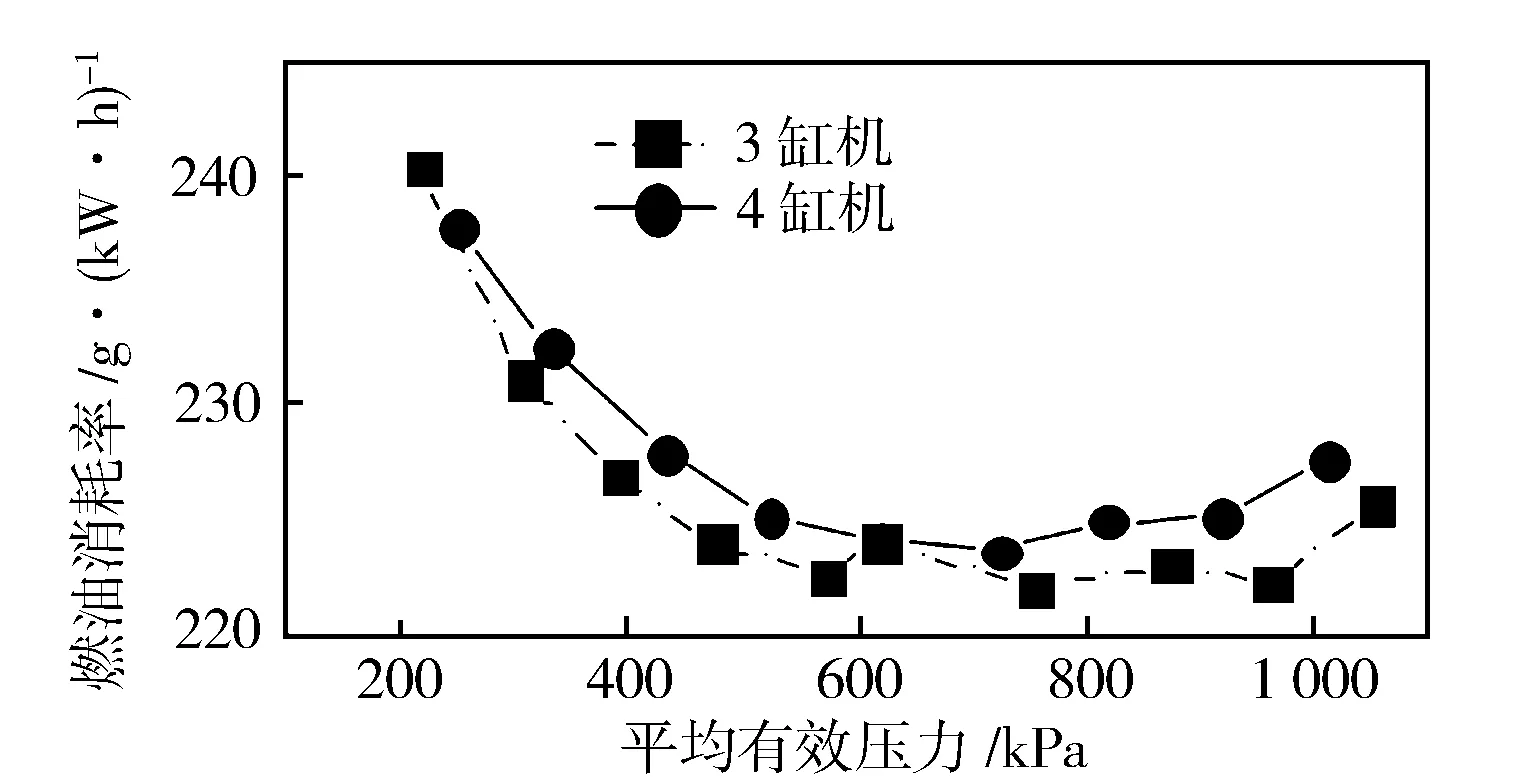

總排量一定的前提下,缸數越多則燃燒系統面容比越大、單缸排量越小,使得散熱損失、燃油損失增加,燃燒效率惡化。相同排量的3缸和4缸發動機在2 000 r/min不同平均有效壓力下的實測燃燒效率對比見圖3。結果顯示:缸數越少對應的燃燒效率改善越明顯,僅從燃燒效率改善角度看,發動機由4缸減少至3缸,整車在NEDC循環工況下油耗改善在1%以上。

圖3 不同缸數下燃燒效率測試結果對比

2.1.2氣道燃燒室系統對燃燒效率的影響

氣道燃燒室系統是實現發動機高效燃燒的關鍵因素,它影響缸內混合氣分布質量、燃燒火焰傳播速率、EGR容忍度、未燃燃油損失比和抗異常燃燒能力等。

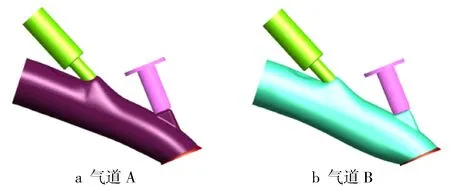

進氣道滾流比、進排氣道流量系數和擠氣面設計等是氣道燃燒室設計的關鍵因子。以滾流比為例研究其對燃燒效率的影響,氣道設計對比方案見圖4,其中氣道A為低滾流比設計,滾流比為1.7,氣道B為高滾流比設計,滾流比為2.4。

圖5示出兩種滾流比氣道對燃燒效率影響的測試結果。由圖5可見,高滾比氣道對應的燃燒效率改善明顯。主要原因是高滾流比能有效改善混合氣質量,減少未燃燃油損失,加快燃燒速率,提高抗爆震能力。預計使用高滾流比氣道可使整車在NEDC循環工況下油耗改善1%。

圖4 兩種不同滾流比氣道

圖5 兩種滾流比氣道對燃燒效率影響對比

由于氣道滾流比和流量系數互為制約,高滾比氣道在提升燃燒效率的同時,會因充氣效率受限而影響發動機的標定功率。為減小該影響,開發過程中主要采用魚腹型氣道、優化增壓器匹配和降低標定功率轉速等措施。

2.1.3燃油噴射系統對燃燒效率的影響

燃油噴射系統主要分為進氣道噴射、缸內直噴以及混合噴射等多種形式。燃油噴射系統決定噴射粒徑大小、燃油霧化濃度分布、燃油濕壁損失以及極限噴油量等,直接影響燃燒效率。

相對于進氣道噴射系統,缸內直噴系統的主要優勢有:噴射粒徑更小、蒸發能力更強,缸內混合氣分布更均勻;噴油正時和噴射量控制更精確,缸內實時空燃比分布更優;缸內燃油蒸發吸熱,降低壓縮終了溫度,抗爆震能力更強。但直噴系統也有局限性:在冷機工況及中小負荷工況下,受高壓直噴燃油局部濕壁集中的影響,顆粒排放相對惡化。

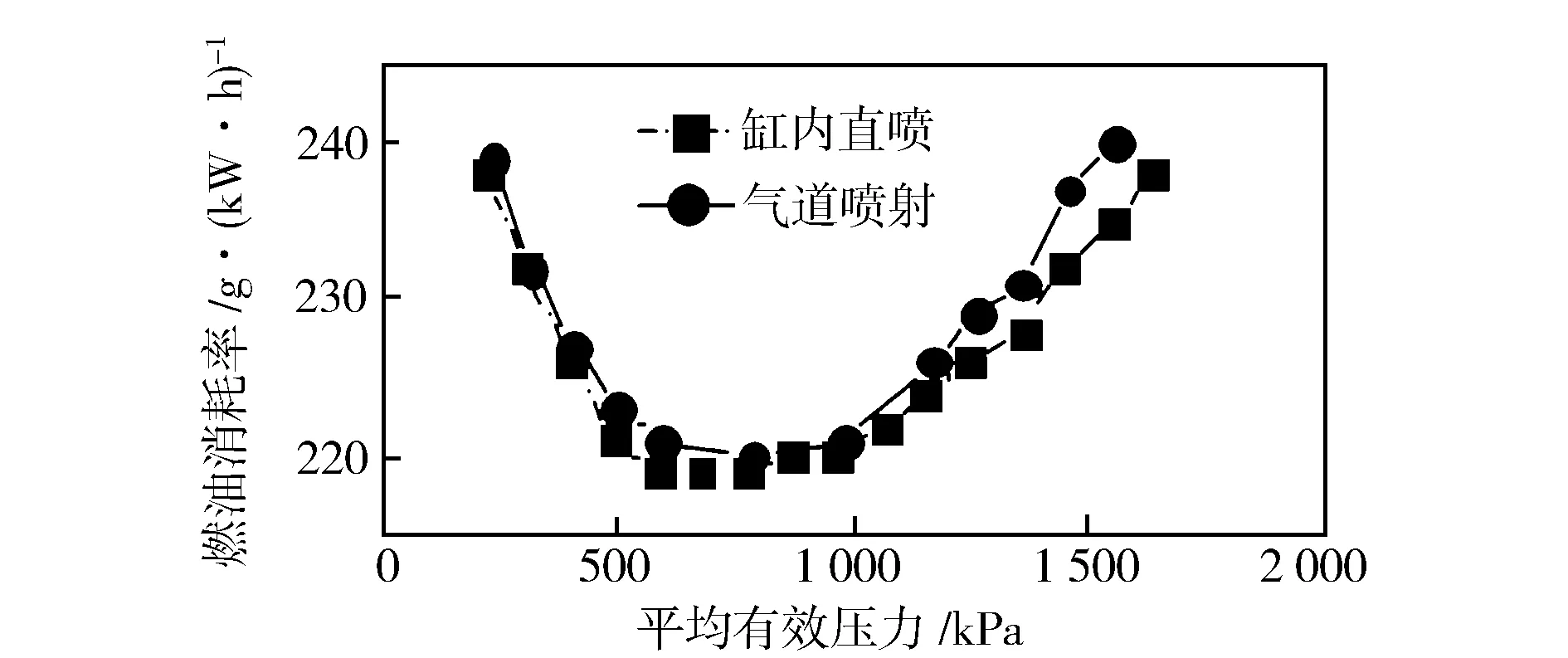

通過氣道噴射和缸內直噴兩種設計方案,研究兩種噴射系統對燃燒效率的影響,測試結果見圖6。從圖6可知,直噴系統對燃燒效率的改善主要集中在中大負荷工況,這主要是因為直噴系統對缸內混合氣分布改善和多次噴射策略對爆震邊界的有效改善。預計缸內直噴系統在NEDC工況改善整車油耗約1%。

圖6 氣道噴射和缸內直噴對燃燒效率的影響

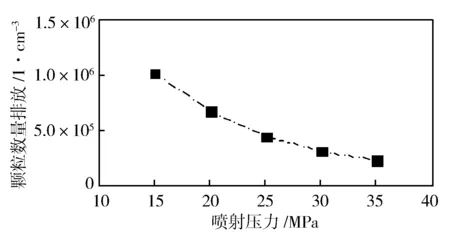

雖然直噴系統可改善燃燒效率,但在小負荷會引起顆粒排放惡化。在開發中主要通過提高噴射壓力和燃燒室壁面溫度等措施,將顆粒排放控制在較低水平。圖7示出某機轉速1 500 r/min,平均有效壓力為0.7 MPa工況顆粒排放改善情況。由圖7可見,采用高噴射壓力顆粒排放改善明顯。

圖7 直噴噴射壓力對顆粒排放的改善

2.1.4壓縮比對燃燒效率的影響

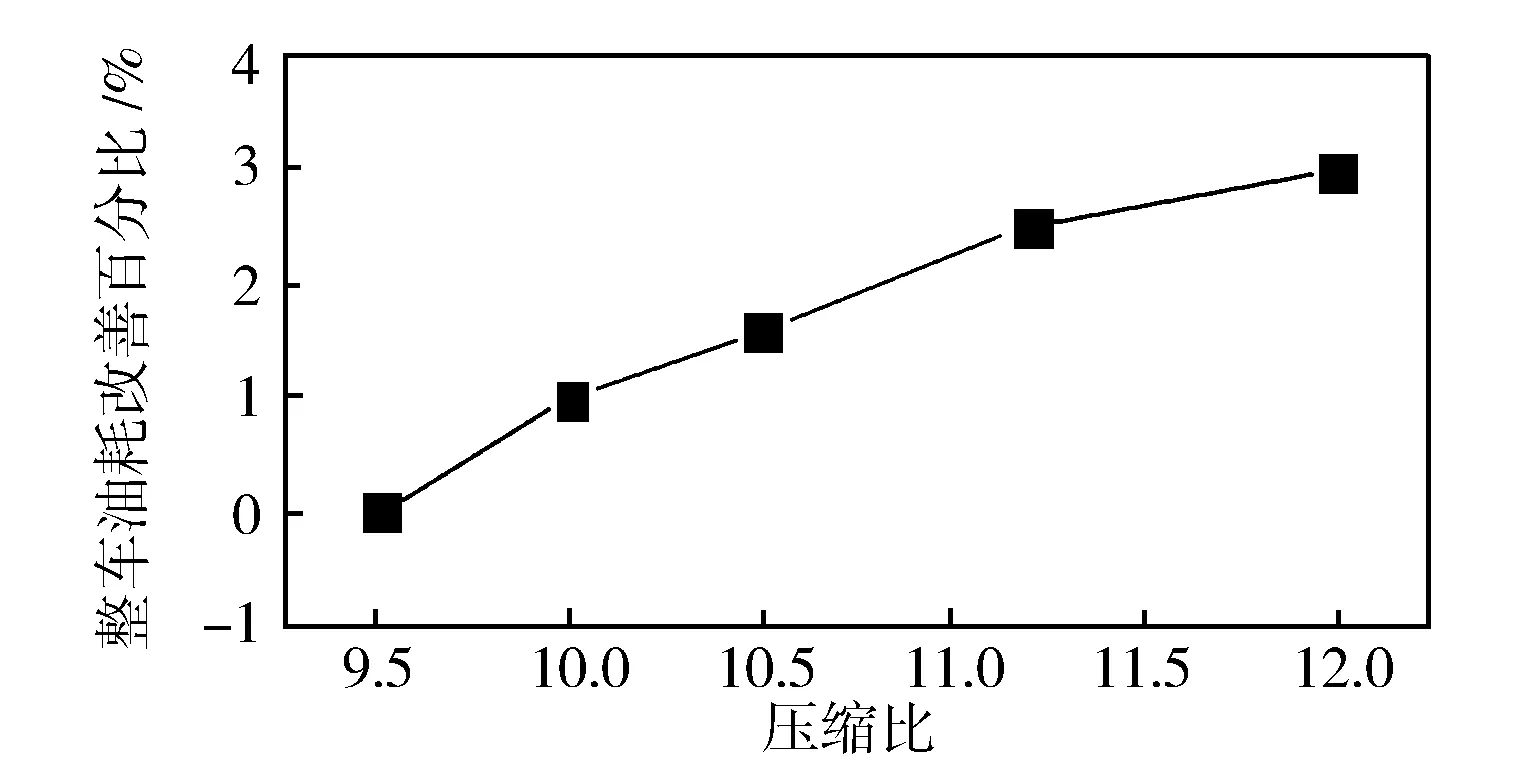

壓縮比對燃燒效率的影響最直接,理論上壓縮比越高燃燒效率越高,在開發中追求更高壓縮比是實現更優燃燒效率的首選措施[13-14]。圖8示出在轉速2 000 r/min不同平均有效壓力下,壓縮比對燃燒效率的影響。由圖8可見:隨著壓縮比不斷增大,中小負荷的燃燒效率不斷改善;但壓縮比越高,改善幅度卻越低,這主要由于高壓縮比帶來爆震惡化和散熱損失增加。圖9示出以壓縮比9.5為基礎,增大壓縮比對整車在NEDC循環工況下油耗的影響。由圖9可見,壓縮比增大至12可改善油耗約3%。

圖8 壓縮比對燃燒效率的影響

圖9 壓縮比對整車油耗的改善效果

雖然壓縮比增加有利于燃燒效率的提升,但當前量產發動機壓縮比普遍不高,主要是因為采用高壓縮比會增加異常燃燒的風險。通常采用外部冷卻EGR、掃氣策略、水冷式進氣中冷器等措施降低缸內溫度,甚至考慮采用高標號燃油等高成本措施,控制異常燃燒風險。

2.1.5外部冷卻EGR系統對燃燒效率的影響

當前發動機普遍采用VVT技術,通過相位調節實現內部EGR,在一定程度上使燃燒效率得到改善。相對于內部EGR,外部冷卻EGR系統可提供更高EGR率,從而進一步改善燃燒效率。基于臺架實測結果,預計外部冷卻EGR系統能使整車在NEDC工況下油耗改善1%~2.5%。

如圖10所示,以某增壓發動機匹配外部冷卻高壓EGR系統為例,在轉速2 000 r/min,平均有效壓力為0.8 MPa工況下,隨著外部EGR率不斷提高,燃燒效率大幅改善。通過試驗手段還可挖掘外部EGR率對燃燒效率改善的最大邊界。

圖10 外部EGR率對燃燒效率的影響

然而在開發過程中,外部EGR系統除了帶來燃燒效率改善外,也帶來設計開發挑戰,如:EGR受整機布置的影響,動態響應性相對較差,容易造成收油門失火;EGR流量分配均勻性影響各缸燃燒一致性。主要應對開發措施有:優化EGR系統布置和流場分布,減少流動損失,實現各缸均勻分配;優化內部EGR控制策略,以有效配合外部EGR的應用;優化動態收油門時斷油標定策略,控制缸內失火風險。

2.1.6熱管理系統對燃燒效率的影響

熱管理系統主要從降低散熱損耗和排放損耗兩方面來提高燃燒效率,技術層面上分為智能熱管理模塊和基于智能熱管理模塊開發的主動智能熱管理系統。

智能熱管理模塊主要在機械節溫器的基礎上,通過控制發動機大小冷卻循環、缸體缸蓋的流量分配,來實現快速暖機以及高水溫快速精確控制;主動智能熱管理系統主要采用電動水泵實現實時控制發動機所有冷卻通道的流量分配,實現快速暖機、加速機油溫升、使局部冷卻液工作在飽和邊界等。某機型應用智能熱管理模塊的試驗測試結果顯示,其對油耗貢獻來源于兩方面:因暖機速率提升,預計整車在NEDC工況下油耗改善約1%;因高水溫快速精確控制,使穩態臺架試驗整機燃燒效率改善約0.6%。

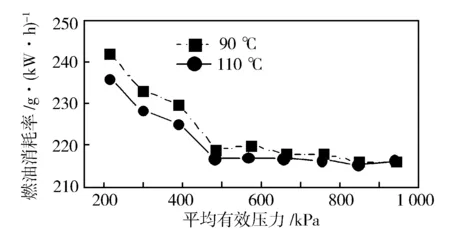

圖11示出某機在90 ℃常規水溫邊界和110 ℃高水溫邊界下,2 000 r/min不同平均有效壓力下的燃燒效率測試結果。由圖11可見,燃燒室水溫度邊界對燃燒效率影響明顯。

圖11 發動機水溫邊界對燃燒效率影響

在智能熱管理模塊基礎上,升級采用主動智能熱管理系統可更深入挖掘暖機速率和發動機溫度邊界的潛力,預計應用主動智能熱管理系統能進一步降低整車油耗1%~1.5%。

兩種智能系統帶來油耗改進的同時,也帶來控制策略方面的挑戰,當前主要通過增加溫度監控來實現有效閉環控制,增加控制的精確性。

2.2 泵氣損失

已有研究表明,若完全排除泵氣損失的影響,發動機油耗可改善6%以上[7]。因此,降低發動機泵氣損失是改善油耗的另一有效途徑。

發動機配氣機構在換氣階段流動損失無法避免,常用改善流動損失的技術措施包括:進排氣可變相位系統(DVVT)、可變氣門升程、米勒/阿特金森循環、外部EGR系統、可控廢氣旁通閥渦輪增壓系統等。

2.2.1排量選擇對泵氣損失的影響

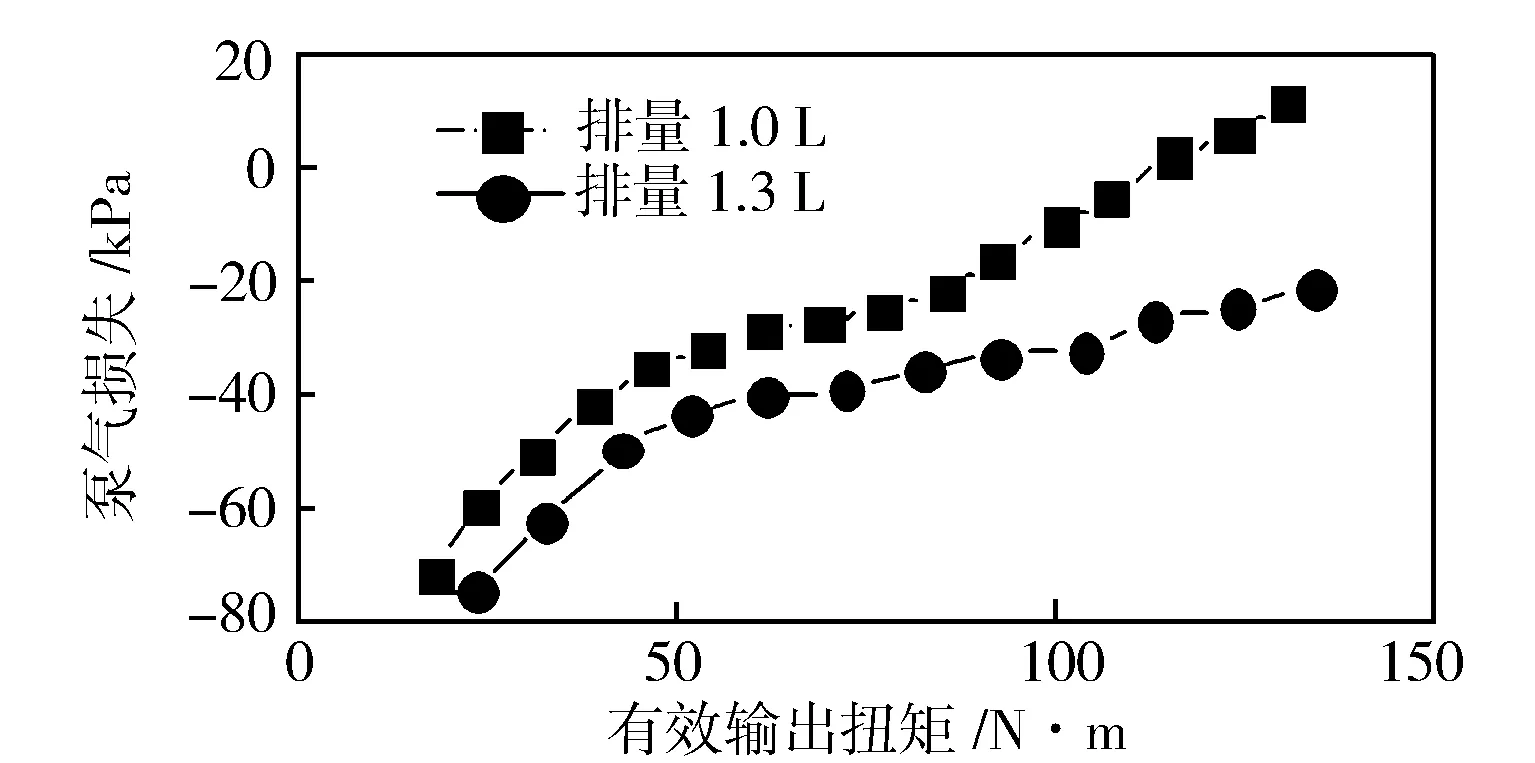

在缸數一定的前提下,發動機單缸排量越小,相同進氣量所耗的泵氣損失越小。圖12示出1.0 L和1.3 L兩種排量發動機,在2 000 r/min不同有效輸出扭矩下泵氣損失測試結果。可見在同等輸出功率條件下,1.0 L排量機型的泵氣損失明顯低于1.3 L排量機型,預估整車在NEDC循環油耗收益達2%左右。

圖12 排量對泵氣損失的影響

2.2.2DVVT技術對泵氣損失的影響

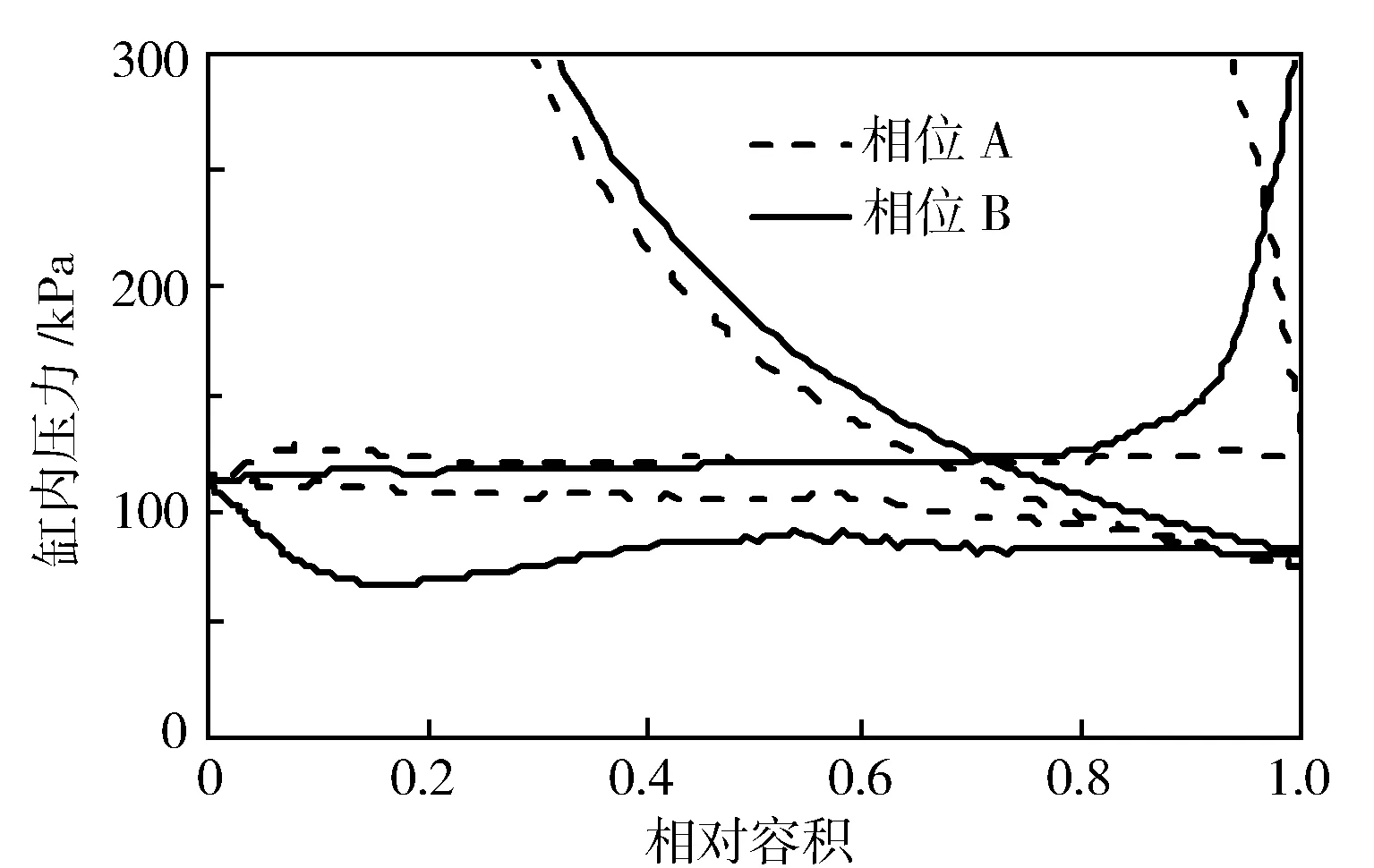

DVVT技術之所以被廣泛應用,主要原因是其能降低泵氣損失,改善油耗。圖13示出某發動機在不同VVT相位的示功圖,可見相位A相對相位B換氣過程泵氣損失明顯降低,預計DVVT技術使整車在NEDC循環工況下油耗改善約2%。

圖13 相位對泵氣損失的影響

2.2.3電動廢氣旁通閥增壓系統對泵氣損失的影響

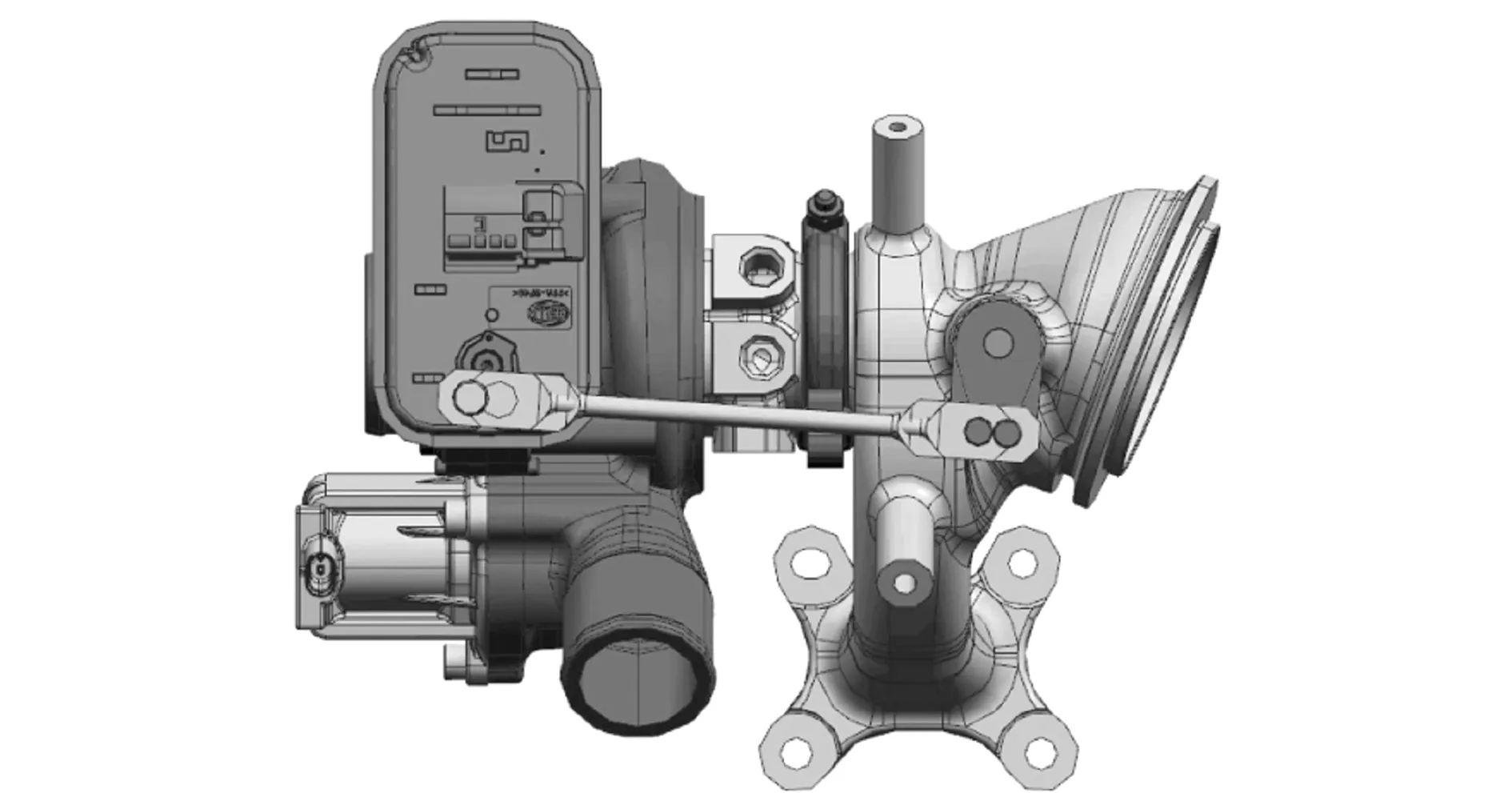

小排量增壓發動機為了實現更佳的低速扭矩響應和更高扭矩輸出,需采用效率更高的增壓器。傳統正壓控制增壓器在非增壓工況區間需要建立一定的基礎增壓壓力,導致泵氣損失偏大。當前通過采用電動可控廢氣閥系統,主動控制廢氣旁通閥開度,減小泵氣損失。電動可控廢氣閥系統結構見圖14。

圖14 電動可控廢氣閥增壓系統結構

圖15示出某機型采用不同廢氣旁通閥控制系統,在2 000 r/min不同有效輸出功下,匹配兩種廢氣閥控制系統對泵氣損失的影響。從測試結果可見,電動可控廢氣閥在非增壓區間的泵氣損失顯著降低,預估整車在NEDC循環工況油耗改善1%左右。

圖15 不同廢氣閥控制系統對泵氣損失的影響

2.2.4米勒循環/阿特金森循環對泵氣損失的影響

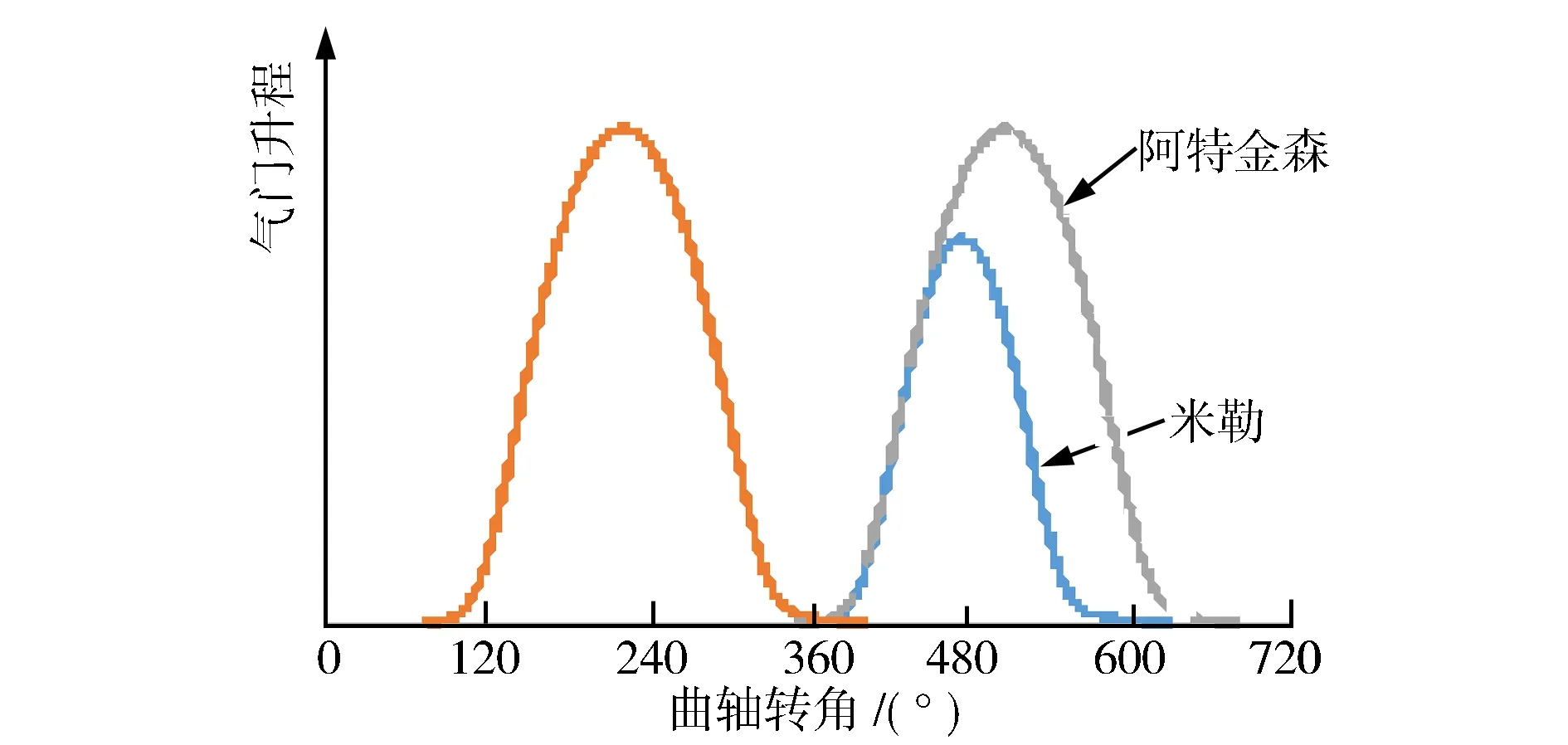

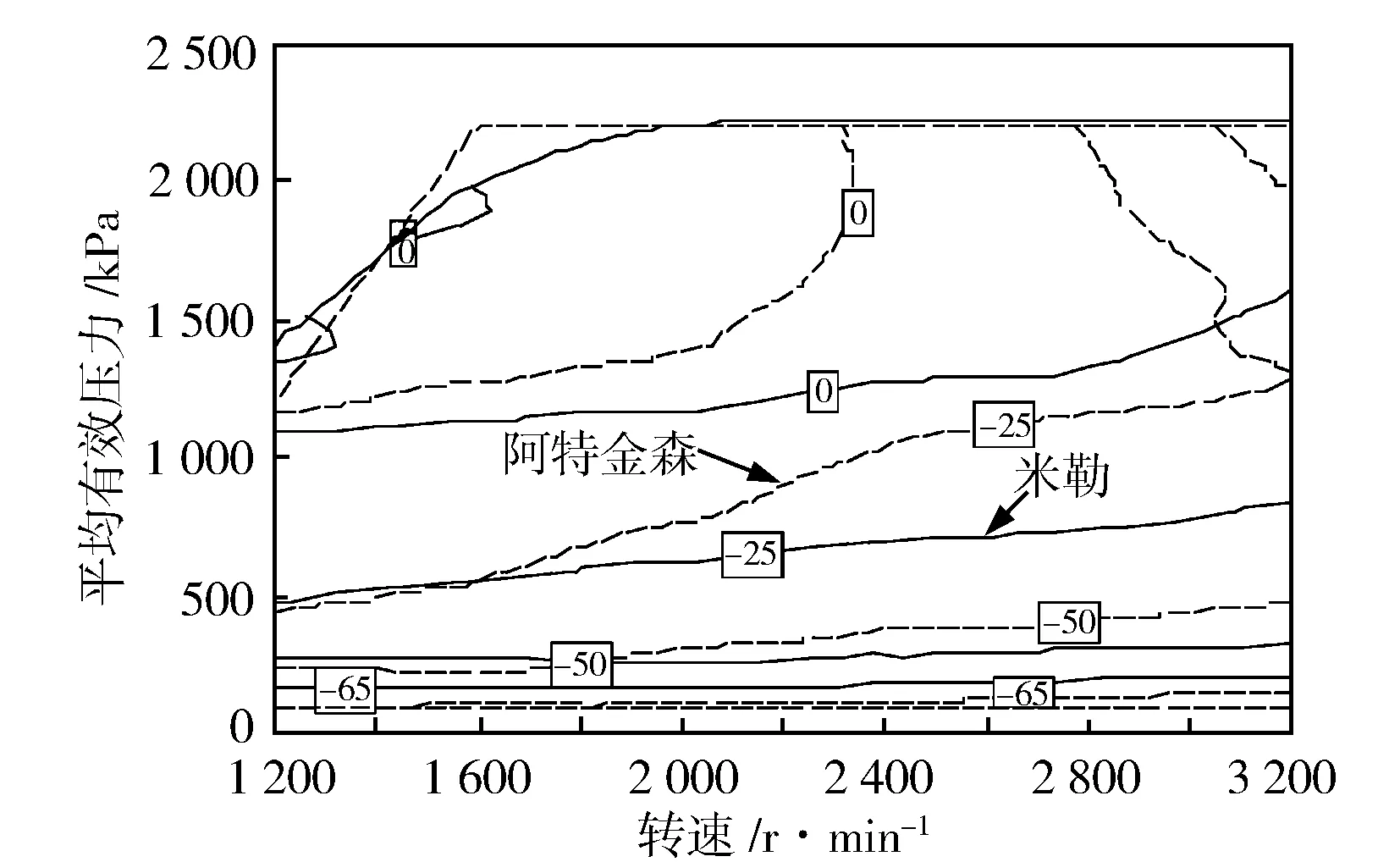

米勒/阿特金森循環是發動機降泵氣損失的有效技術手段之一,目前通過DVVT技術已經實現部分米勒和阿特金森循環來降低泵氣損失。為了進一步挖掘這兩種循環在降低泵氣損失方面的潛力,以某款渦輪增壓發動機分別匹配兩種循環的配氣系統(見圖16)為例,研究在渦輪增壓系統下兩種循環的泵氣損失差異,測試結果見圖17。

由圖17可見,中大負荷工況,米勒循環降低泵氣損失表現更優,小負荷工況,阿特金森循環優勢明顯。綜合評估,只考慮泵氣損失對油耗的影響,增壓發動機匹配米勒循環相比匹配阿特金森循環,預計整車在NEDC 循環工況油耗改善0.8%左右。但米勒循環會降低燃燒速率,開發中主要通過提高進氣道滾流比等措施來改善燃燒。

圖16 典型阿特金森和米勒循環氣門升程曲線

圖17 阿特金森和米勒循環對泵氣損失的影響

2.2.5外部冷卻EGR系統對泵氣損失的影響

外部EGR系統除了改善燃燒效率,在降泵氣損失方面也有一定收益。圖18示出外部EGR系統改善泵氣損失的實測結果。某機在轉速2 000 r/min不同平均有效壓力下,與原機沒有采用外部EGR系統對比,使用外部EGR能進一步降低泵氣損失。預估使用外部冷卻EGR系統可使整車在NEDC循環工況下油耗改善約0.6%。

圖18 外部EGR系統對泵氣損失的影響

2.3 機械損失

發動機作為先進動力機械的代表,提高機械效率是永恒的目標。隨著發動機技術的發展,當前發動機降低機械摩擦損失的主要措施有架構優化、可變排量機油泵、滾動軸承凸輪系統、小軸頸曲軸、低張力活塞環、減摩涂層活塞、大配缸間隙、低摩擦鏈傳動系統、低摩擦附件系統、低摩擦機油等。

2.3.1架構優化對機械損失的影響

架構優化對機械效率影響最為直接,如缸數、缸徑行程比、曲軸偏置、冷卻潤滑系統沿程損失等。

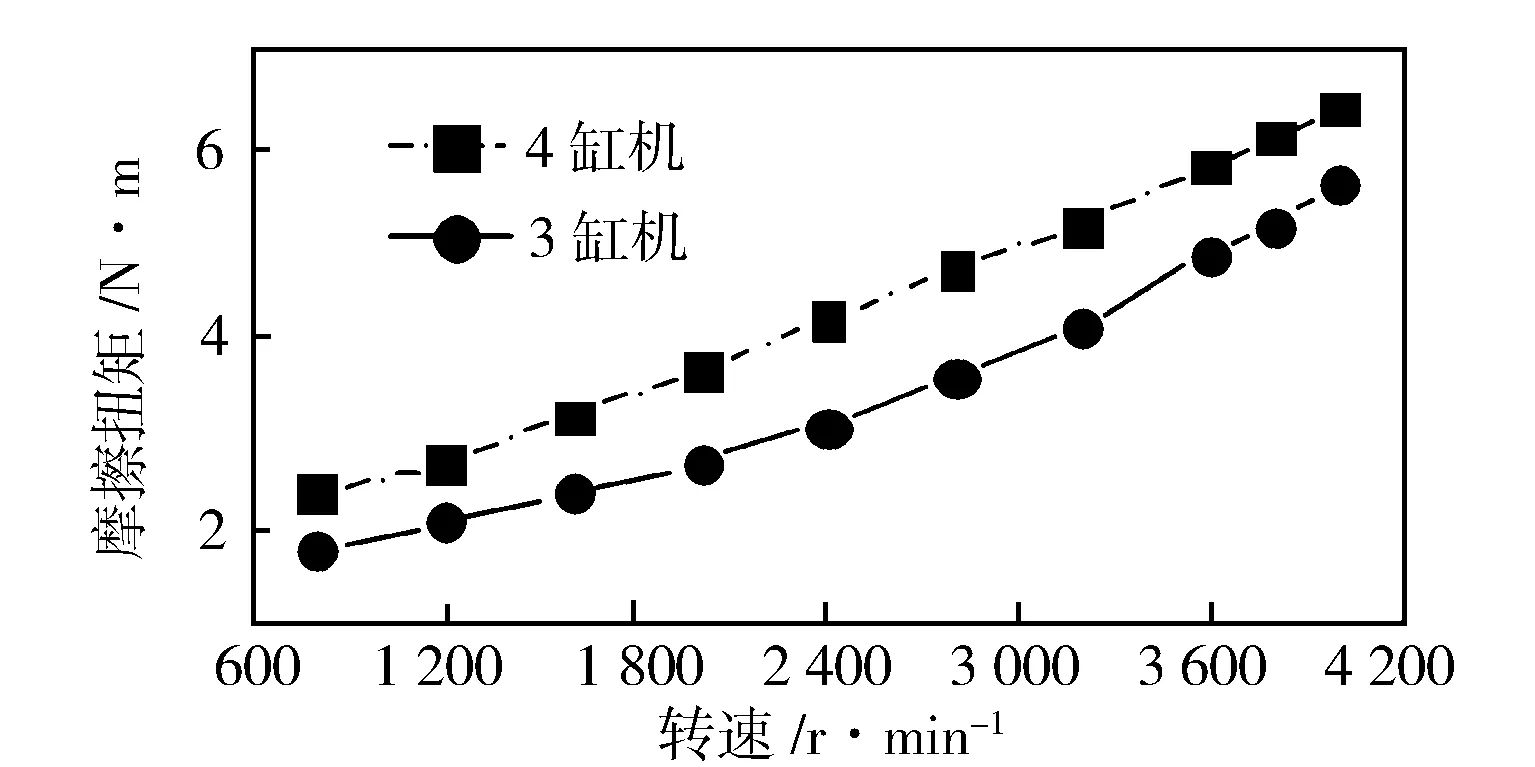

如圖19所示,以缸數優化為例,在總排量不變的情況下將4缸變成3缸,摩擦損失平均降幅達25%,這主要是由于缸數減少使往復旋轉系統摩擦功減少。

圖19 缸數對往復旋轉系統摩擦損失的影響

2.3.2可變機油泵技術對機械損失的影響

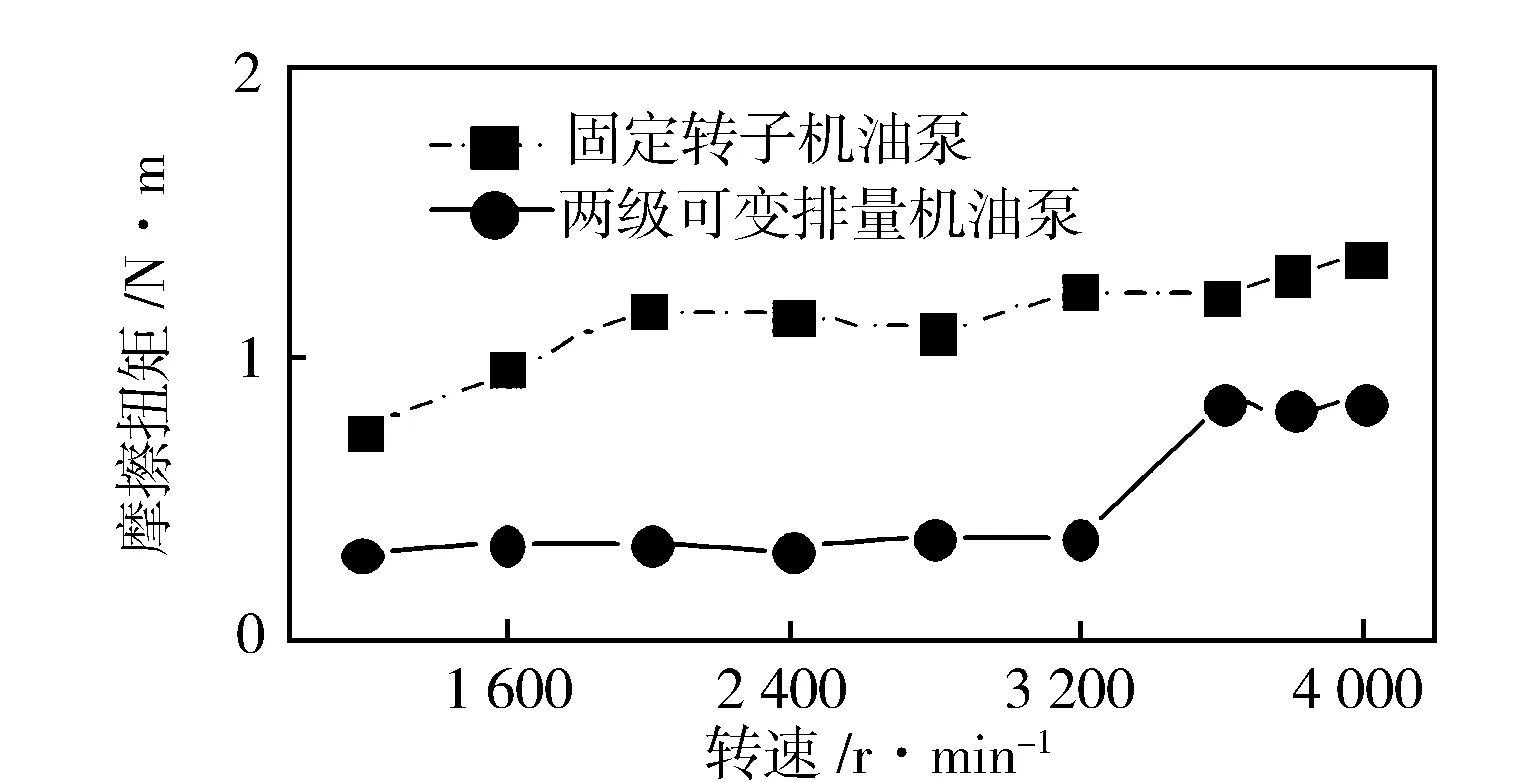

結合發動機潤滑需求,在低速區間降低供油壓力,采用多級或無級可變機油壓力策略,可最大限度降低摩擦損失。實測結果見圖20。采用多級可變泵相比固定轉子泵可明顯改善摩擦損失,最大降幅為75%。

圖20 可變機油泵對摩擦損失的影響

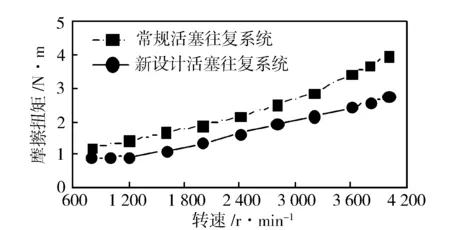

2.3.3活塞系統降摩技術對機械損失的影響

活塞往復系統在整機摩擦損失中占較大比重,平均占比達30%~40%,為了減小摩擦損失,常采用降低活塞環張力、活塞表面納米涂層、增大配缸間隙等措施。

如圖21實測結果所示,與常規活塞往復系統相比,采用新設計的低張力環、活塞表面降摩涂層以及大配缸間隙的活塞往復系統,摩擦損失平均降幅達28%。但大配缸間隙需要配合改善活塞潤滑條件,以保證較好的NVH性能。

圖21 活塞系統降摩技術對機械損失的影響

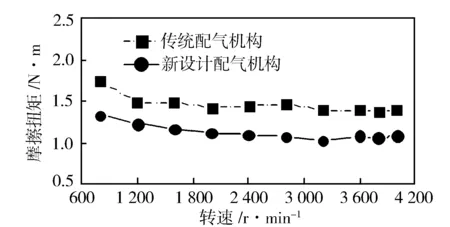

2.3.4滾動摩擦系統應用對機械損失的影響

傳統發動機大部分采用滑動摩擦系統,這主要出于成本和系統可靠性方面的考慮。如圖22所示,以配氣機構為例,相比傳統滑動軸承和機械挺柱系統,采用滾動軸承與滾子搖臂的機械效率更優,摩擦損失改善幅度達24%。

圖22 配氣機構形式對摩擦損失的影響

3 結束語

a) 基于單缸最優原則,小排量增壓發動機開發中,推薦單缸排量范圍0.33~0.5 L,缸徑行程比0.83~0.92;

b) 基于試驗測試結果,從發動機總排量和缸數、氣道燃燒室系統、燃油噴射系統、壓縮比、外部冷卻EGR、熱管理系統等六方面分析了各因素對燃燒效率改善的影響;從DVVT技術、電動廢氣旁通閥增壓系統、米勒循環/阿特金森循環、外部冷卻EGR系統等四方面闡述并量化其對泵氣損失改善的影響;從架構優化、可變機油泵技術、活塞系統降摩技術、滾動摩擦系統應用等方面量化其對機械摩擦損失的影響;為國內汽油發動機正向設計開發,特別是汽油發動機降油耗技術的選擇與匹配提供數據參考。