高壓共軌噴油器驅動電路的優化設計

雷霖,唐成達,賴真良,趙永鑫,張鵬

(1. 西華大學電氣與電子信息學院,四川 成都 610039;2.成都大學信息科學與工程學院,四川 成都 610106)

高壓噴油器是新一代GDI汽油發動機和柴油發動機燃油噴射系統的核心部件,通過精確控制高壓噴油器電磁閥開斷時間,實現噴油量靈活可調,達到高效節能的目的。電磁閥驅動電路的合理設計是實現電磁閥快速關斷的關鍵。

理想汽油機電磁閥驅動電路采用Peak&Hold驅動方式[1],目前有關電磁閥驅動電路的研究較多[2-14]。文獻[2]指出按照保持電流的方式,可以劃分為單段保持、二段保持、多段保持。文獻[3]按照驅動電源的個數將驅動電路劃分為單電源驅動方式和多電源驅動方式;文獻[4]根據高邊和低邊是否存在開關,將驅動拓撲劃分為單邊驅動和高低邊驅動。文獻[5]采用高低壓分時驅動的方式,設計了滿足工程應用的驅動電路。文獻[6]通過對比電磁閥打開時線圈電流和電源電壓之間的關系,指出電源電壓開啟值并非越大越好,而是設定為50~70 V比較合理。文獻[7]分析了不同傳統驅動電路的拓撲結構,提出了結合D型和Buck型的續流模式可轉邊的驅動電路。文獻[8-9]通過控制開關時序的方式,將電壓源反接至續流回路,實現了減小電磁閥關閉時間及減小線圈發熱的目的。文獻[10]分析了線圈內阻、電感、續流電流、續流回路電阻和電源電壓對驅動電路性能的影響,設計了基于斬波電路的升壓電路和電流反饋控制電路,解決了電磁閥線圈電流不可控的問題。文獻[11]利用電流反饋形成閉環控制,實現對雙電源驅動的多段電流保持控制。文獻[12]在雙邊雙電源的RD續流方式基礎上,提出改進D-TVS續流方式,使驅動電路電流響應特性得到提高。文獻[13]分析了導致不同噴油器噴油不一致的因素,發現驅動電路各元件參數應盡量保持一致,同時采用較小的保持電流可提高噴油一致性。文獻[14]在文獻[3]拓撲結構基礎上,提出了在高邊S級和公共電源地線之間加上一個電容,避免了電磁閥關閉階段高邊管子S級出現負脈沖現象。文獻[15]通過分析不同續流方式、驅動電源電壓、回饋電源電壓對電磁閥時間響應的影響,提出了一種基于雙電源雙邊驅動的雙嵌位拓撲結構,該拓撲結構具有噴油高度一致性和響應時間特性好的優點。

本研究基于文獻[14]雙電壓源驅動電路,提出了一種新的噴油器驅動電路拓撲結構,該電路回路中不使用電阻元件,能夠實現驅動電路的最大能源利用效率,可以改善整個驅動電路的散熱條件,能夠滿足Peak&Hold驅動電流質量的要求。

1 噴油器驅動電流特性

1.1 Peak&Hold方式對驅動電流的要求

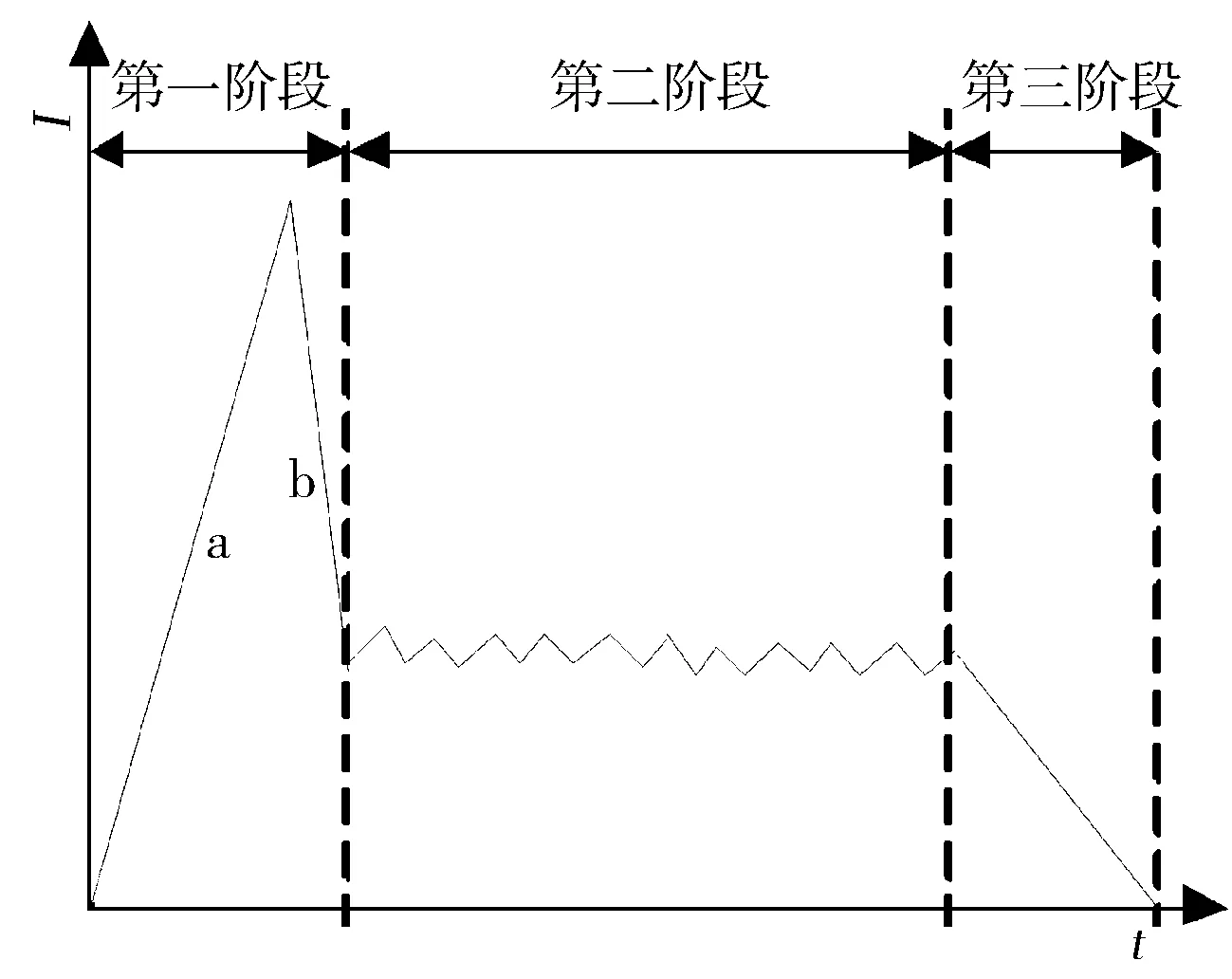

Peak&Hold電流驅動模式是噴油器常用驅動方式,該模式分為三個階段(見圖1)。第一階段要求電流快速上升至峰值電流使電磁閥快速動作,為避免電磁閥在大電流情況下燒毀,必須以一定速率下降至第二階段較小的維持電流;第二階段只需要維持電流在一個較小值即可保持電磁閥打開,同時要求維持電流紋波盡可能的小,這樣做可以減小第三階段電磁閥關閉時間誤差;第三階段要求電磁閥線圈中的電流盡可能快速下降。噴油器電氣參數如下[1]:峰值電流Ipeak高達10~18 A,維持電流Ic只有2~3 A,為方便理論分析,在此設定其峰值電流Ipeak=14 A,維持電流Ic=3 A;第三階段當電流小于電磁閥關閉電流(ioff_c=1 A)時電磁閥完全關閉;電磁閥線圈電感L=0.2 mH;電阻R0=1.06 Ω。

圖1 理想噴油器驅動電路電流波形

1.2 噴油器關閉延時一致性要求

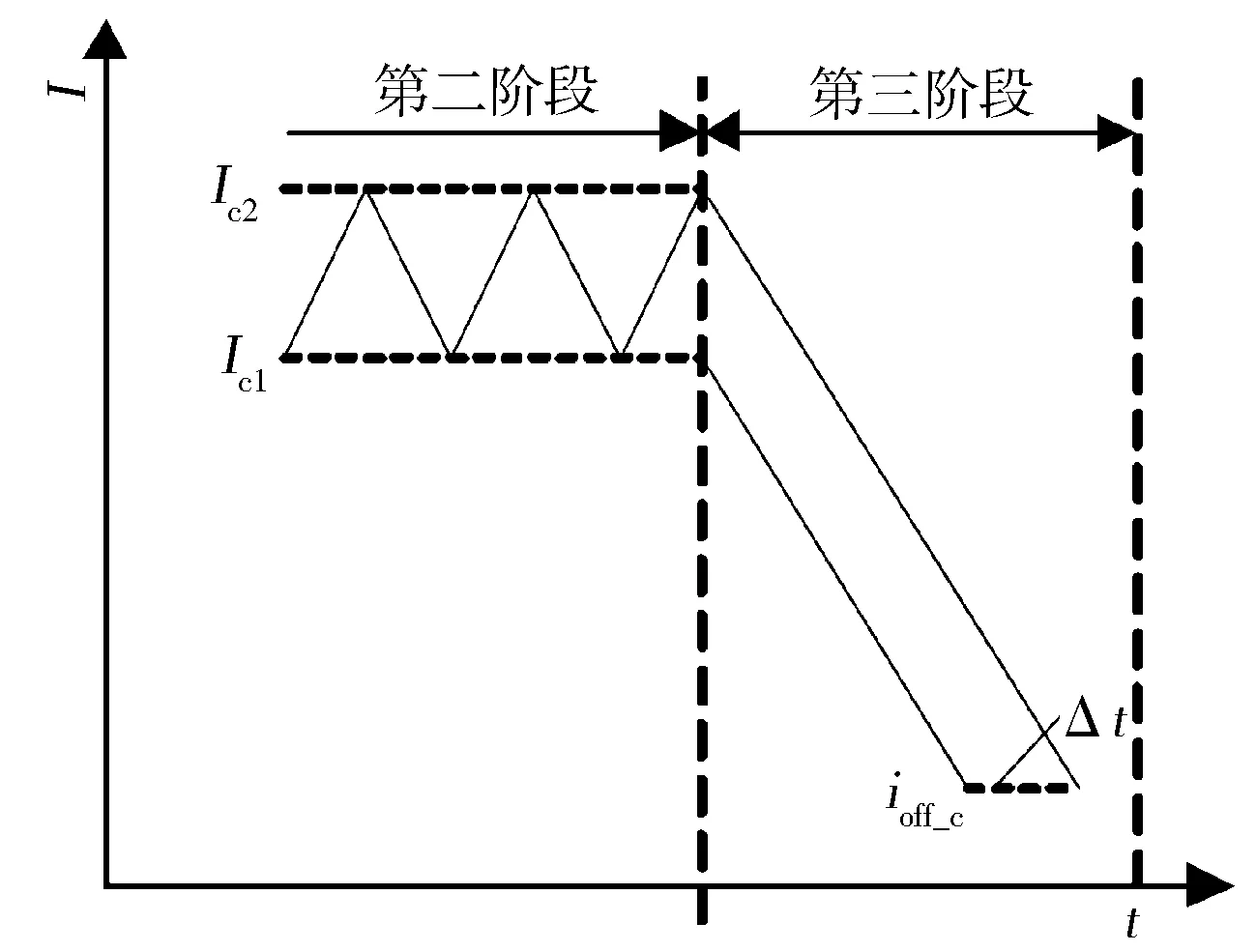

電控噴油系統由若干噴油器組成,由于噴油器自身電氣參數不一致等因素,不同噴油器之間在由第二階段向第三階段過渡時刻的電流值會出現不一致的現象。圖2示出第二階段向第三階段過渡的放大圖,可以看出當第二階段電流最大值Ic2與最小值Ic1相差過大,在第三階段以相同的時間常數衰減至ioff_c將產生一個關斷誤差延時Δt。隨著噴油次數的增多,誤差將逐漸積累,最終將導致各個噴油器噴油時間不一致,進而影響發動機效率。因此,為減小噴油器之間的關斷延時誤差,應盡量保證第二階段的保持電流波動在一個較小的范圍內。

圖2 第二、三階段電流過渡圖

2 新型噴油器驅動電路分析

2.1 驅動電路拓撲結構

在現階段噴油器驅動電路中,通過改變不同續流回路中的續流電阻,可以改善Peak&Hold方式中一個或兩個階段的性能指標,但改善了一個階段的性能指標后,其他階段的性能指標將受到不同程度的影響。

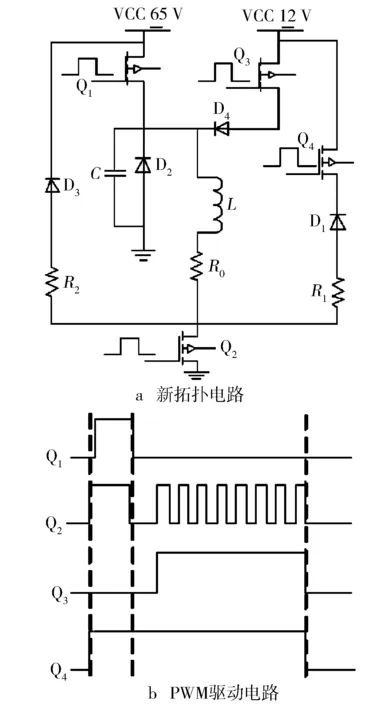

本研究基于文獻[14]中的驅動電路,在低壓電源回路中增加了2個開關管,新的驅動電路能夠滿足Peak&Hold性能要求,實現驅動電路能量的最大利用效率。圖3a示出新拓撲電路圖,分別采用高壓65 V和低壓12 V直流電源作為驅動電源,Q1~Q4為MOS管,D1~D4為續流二極管,L和R0分別為電磁閥線圈的電感和電阻,R1和R2為不同續流回路等效電阻。圖3b示出新拓撲電路Q1~Q4的PWM驅動信號波形。

圖3 驅動電路及驅動信號

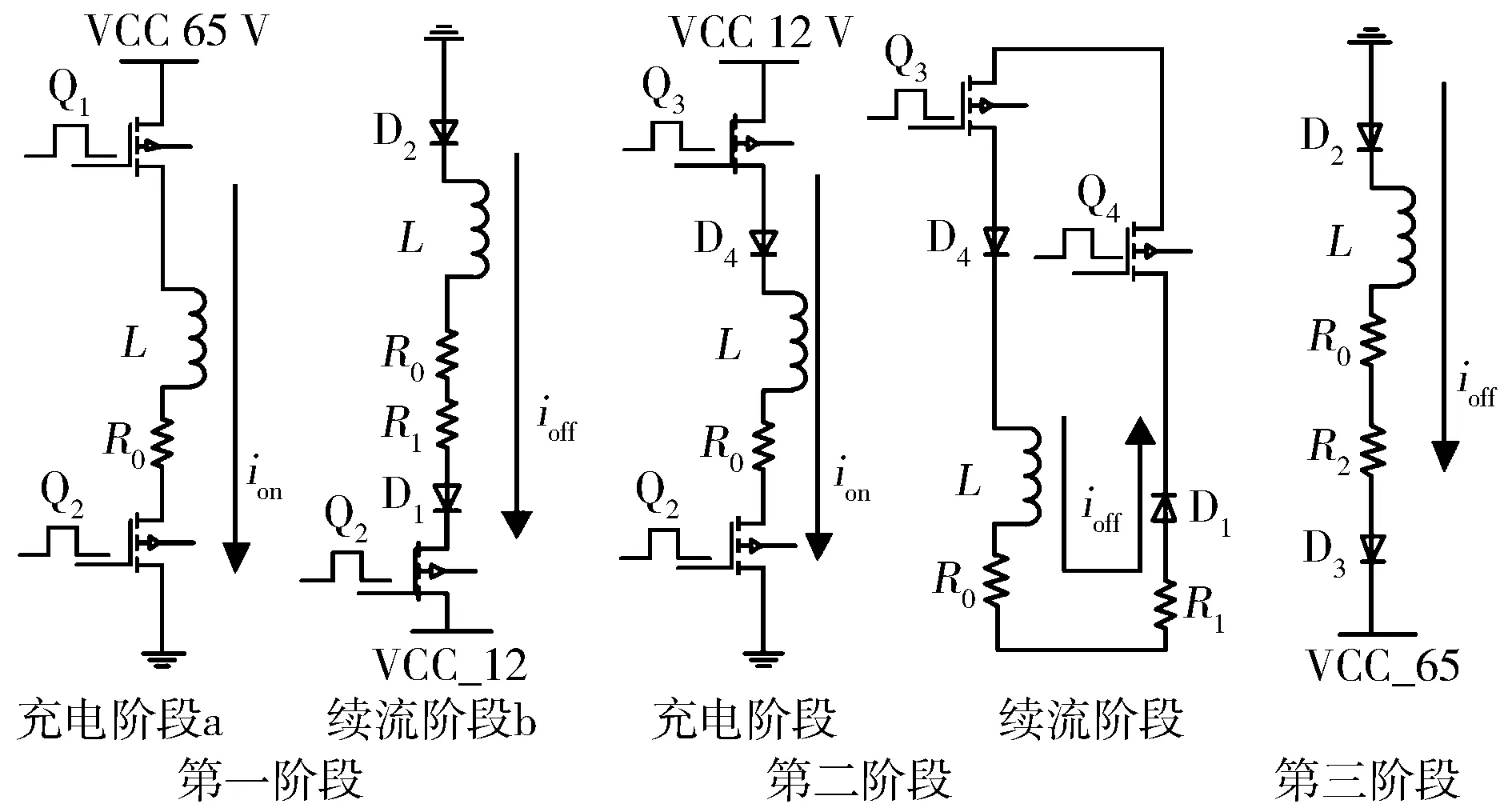

圖4示出了Q1~Q4在驅動信號的控制下,新拓撲進入不同階段時的等效電路。為方便分析,以下理論分析忽略各階段MOS管及二極管的導通壓降。

圖4 各階段等效電路

2.2 各階段電流特性分析

2.2.1第一階段

在第一階段電流上升階段a,Q1,Q2導通,Q3,Q4截止,此時有

(1)

式中:U65為65 V直流電源電壓;ion為噴油器開啟階段線圈中的電流。從式(1)可知,在噴油器電磁閥參數固定時,只能通過提升電源電壓來提高ion的上升速率。

在第一階段電流下降階段b,Q2導通,Q1,Q3和Q4截止,此時有

(2)

式中:U12為12 V直流電源電壓;ioff為噴油器續流階段線圈中的電流。由式(2)可知,為提高ioff的下降速率,可以增大R1或電源電壓。

2.2.2第二階段

第二階段由低壓電源驅動,根據Q2的開斷,可分為第二階段充電階段和第二階段續流階段。在第二階段充電階段,Q2,Q3和Q4導通,Q1截止,此時有

(3)

在第二階段續流階段,Q3,Q4導通,Q1,Q2截止,此時有

(4)

由式(3)和式(4)可知,可通過改變R1和PWM的脈寬來改善該階段的電流特性。在脈寬固定的PWM驅動信號控制下,若R1過大將導致第二階段的維持電流快速降低,電流紋波變大,不同噴油器之間在第三階段的斷電延時誤差將變大;若R1很小,驅動電路損耗只在R0中產生,驅動電路將在最小維持功率下工作,則有利于保持第二階段電流的平穩特性及不同噴油器之間第三階段斷電一致性。在脈寬可調整的PWM驅動信號控制下,若R1過大,為維持第二階段的電流值,須增大PWM的頻率或占空比,這會增加驅動電路電能損耗,而這一部分損耗將產生大量熱量,不利于驅動電路散熱。因此,為改善第二階段電流質量,理論上R1值設定得越小越好。

2.2.3第三階段

第三階段噴油器關閉,Q1~Q4截止,電磁閥線圈經過時間t電流由Ic減小至ioff_c,此時有

(5)

同時Q2的源極在斷電瞬間將產生一個峰值電壓Upeak,此時有

Upeak=IcR2+U65。

(6)

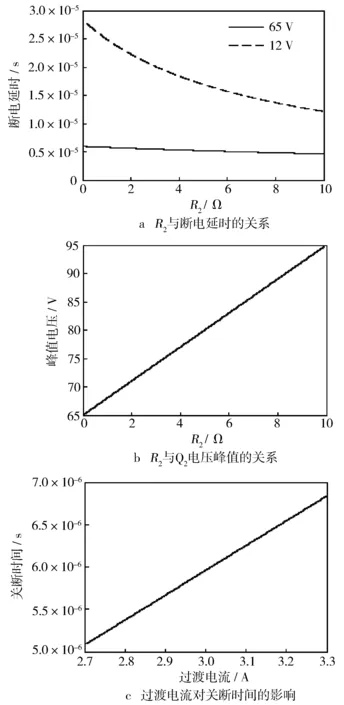

通過噴油器電氣參數可以計算Upeak。R2取不同值時電磁閥斷電延遲時間與電壓源和R2的關系見圖5a,Q2峰值電壓Upeak與R2的關系見圖5b。

圖5 第三階段理論計算

圖5a和圖5b中,當R2=0 Ω,續流回路分別采用65 V電源與12 V電源時,電磁閥關閉延遲時間分別為7 μs和28 μs,電磁閥關閉延遲時間大大降低;當增大R2時電磁閥關閉延遲時間差距縮小,但當R2值較大時,延遲時間的變化也變得緩慢,同時Q2源極出現的峰值電壓將明顯增大。圖5c示出當R2=0 Ω時,由式(5)計算得到的不同過渡電流與斷電延時對應關系,從圖中可以看出,當電流紋波系數達到5%與10%時,第三階段斷電延時誤差分別為Δt=0.9 μs和Δt=1.7 μs。因此,為保護Q2源極,在第三階段中不能將R2值設定得過大。

綜上所述,為得到理想驅動電流,新拓撲中R1和R2值應盡量設置較小數值,以減小新拓撲保持階段的紋波,避免關斷階段對Q2的源極產生較大的正脈沖,提升電源能量利用效率。另外,實際的高壓驅動電源是由低壓電源升壓得來,在關閉階段將電能反饋至高壓電源可提高下一周期電源的響應速率。

3 仿真驗證

為驗證本研究所提出的噴油驅動電路的合理性,在Matlab/Simulink中搭建如圖3的驅動電路仿真模型,利用狀態機Stateflow來控制輸出圖4的觸發信號。電磁閥線圈參數采用固定參數,模型由第1節給出,仿真步長為0.1 μs,理想噴油過程持續1 ms。

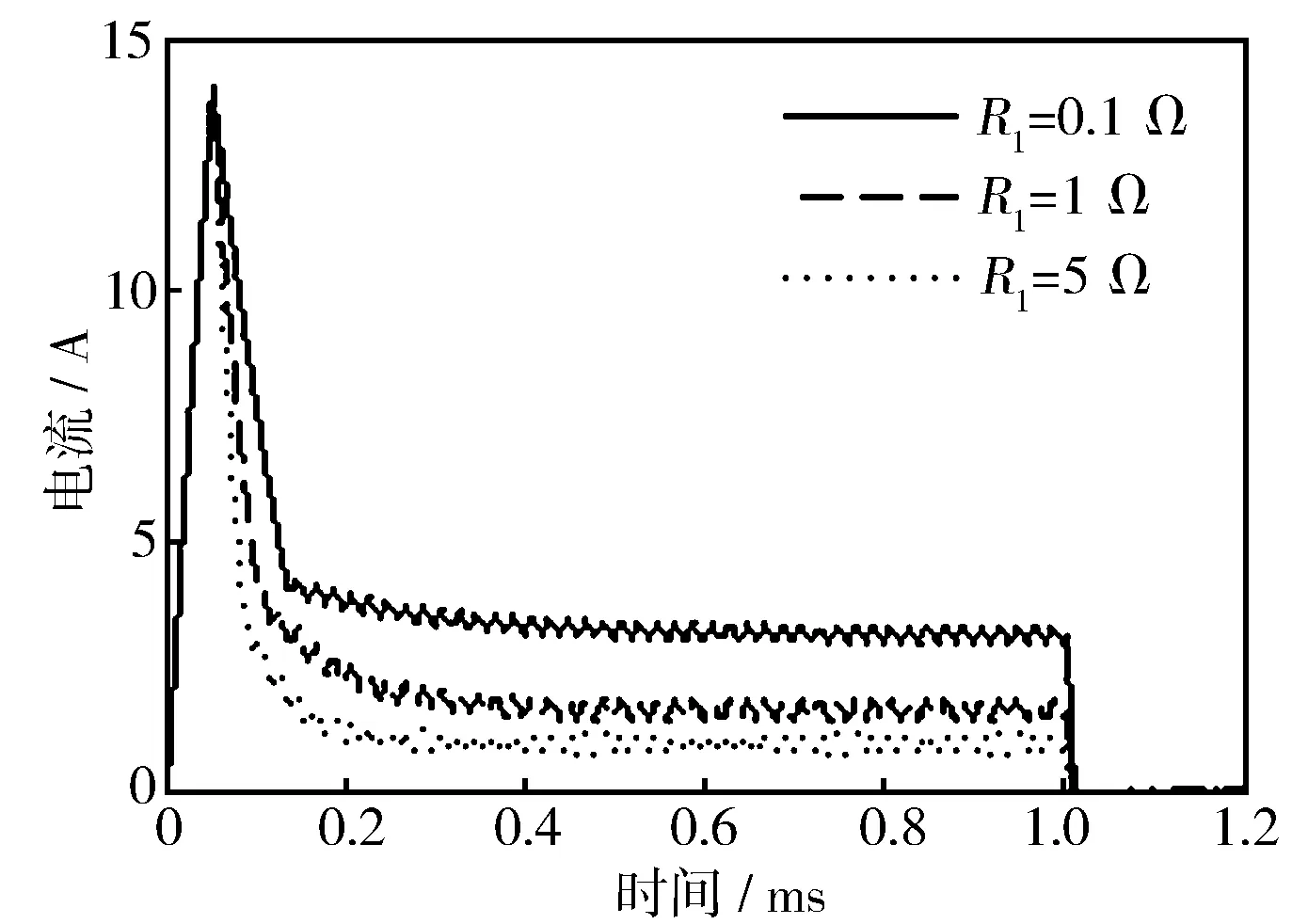

圖6示出第二階段Q2在相同占空比的PWM驅動下,續流回路R1取不同阻值時對噴油器線圈電流的影響。從圖中可以看出,R1的值越大,電流由第一階段向第二階段過渡越快,同時第二階段的電流紋波也變大,由于在續流階段消耗線圈中的一部分能量,導致維持階段的電流減小。

圖6 R1與第二階段電流的關系

圖7示出將電能反饋至65 V電壓源,R2選取不同值對第三階段的影響,圖7a示出第三階段電磁閥電流由Ic減小至ioff_c過程延時情況,圖7b示出Q2源極在關斷瞬間出現不同峰值電壓的現象。從圖7a和圖7b中可以看出,增大R2斷電延遲時間并未明顯縮短,同時Q2的源極將出現較大峰值電壓。例如,當R2取值分別為0.1 Ω和20 Ω時,斷電延遲時間分別為9.3 μs和7.1 μs,峰值電壓分別為65 V和125.8 V。當峰值電壓為125.8 V時,必須選用耐壓能力更高的MOS管,不利于驅動電路的絕緣和經濟性。因此在考慮到電磁閥關閉延時、驅動電路經濟性和安全性的情況下,R2值的選取應越小越好。

圖7 R2對第三階段的影響

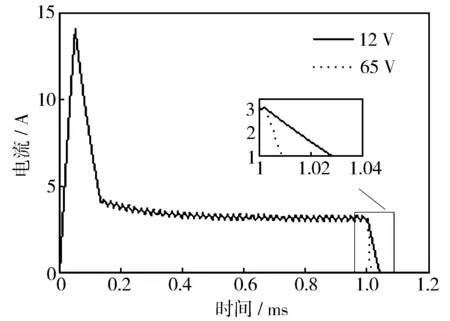

圖8示出R1=R2=0 Ω時,第三階段續流回路分別采用65 V和12 V電壓源時電磁閥線圈電流特性,電磁閥關閉延時分別為9.3 μs和28.7 μs。由于理論計算忽略了MOS管和二極管電阻,因此仿真結果與第2節的理論計算一致。仿真結果驗證了續流回路采用65 V電壓源時電磁閥關閉快速性得到提高。

圖8 不同電壓源續流對斷電延時影響

綜合以上仿真結果,驗證了第2節的理論分析,新拓撲中可以直接將R1和R2值取為0。

4 結論

a) 第一階段電流下降階段b將電能回收至低電壓源,低壓電源表現出電阻特性,可有效改善電磁閥線圈散熱條件;

b) 在不改變驅動信號占空比的條件下,通過減小第二階段的時間常數可以有效改善該階段的電流紋波質量,提升不同噴油器噴油的一致性;

c) 第三階段直接去掉續流回路中的電阻,可避免底邊MOS管源極出現過電壓的危險,同時將線圈中的電能回收至高電壓源,可實現電能回收和線圈中的電流快速下降,提升高壓電源下一周期的打開速率。