超級工程的品質實踐

文/中交公路規劃設計院有限公司 李貞新

深中通道管理中心總工辦 劉健

浙江杭紹甬高速公路有限公司 梅敬松

中咨集團海南鋪前跨海大橋項目部 吳敬武

交通工程建設體制機制創新

我國公路、橋梁建設與國際先進水平之間還存在一定差距,建設管理機制還有不足之處,這是制約行業發展并達到世界高端水平的主要障礙。所以,必須抓緊推進體制機制創新、標準規范先行等,這是后續發展過程中必須解決的首要問題。

首先,需要探索推進公路建設的新型評價機制。我國公路建設的評價機制基本是缺失的,既有的公路基礎設施建設機制具有的“簡單低價競標模式”和“一般水平重復建設”特性,將難以跨越發展過程中的“中等水平陷阱”;探索和推進“設計使用壽命+全壽命周期成本+QHSE”的建設評價機制、開啟高速公路目標建設的新模式都勢在必行。

其次,可以依托PPP模式創新公路建設的業主模式與機制,從以下幾方面入手。

項目業主位于建設市場的頂端,它決定著建設行為和建設水平,應積極探索和推進公路建設項目業主的市場化、企業化、專業化、職業化。中國高鐵建設的體制機制是成功的,體現了國家的發展意識,值得思考與借鑒。

探索和推進中國交建“資本+技術”為引領的全產業鏈服務方案機制。探索并推進中國交建以“資本+技術”為引領的全產業鏈服務方案,解決交通建設的新機制,充分發揮專業與綜合優勢,這是推進我國公路建設與運營管理發展跨越“中等水平陷進”邁向高端的必要路徑。

探索和推進“投資+全產業鏈服務方案+高端對接+談判簽約”的全總包模式。 在公路和獨立特大橋的新建、改擴建項目,以及特大型跨海通道工程項目建設計劃中,探索和推進“投資+全產業鏈服務方案+高端對接+談判簽約”的全總包模式,實現項目業主的市場化、企業化、專業化、職業化。

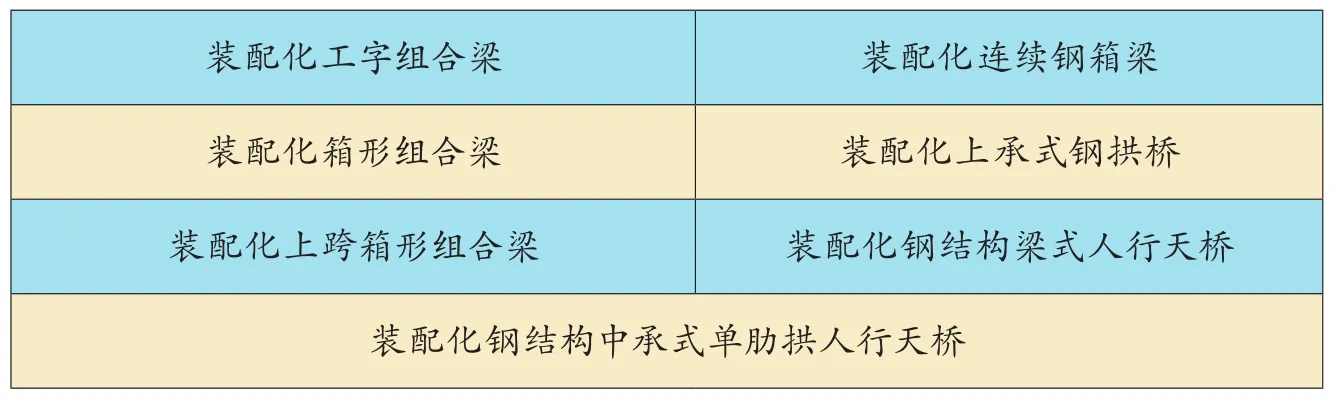

中交公路規劃設計院鋼橋聯盟發布的7個橋型通用圖

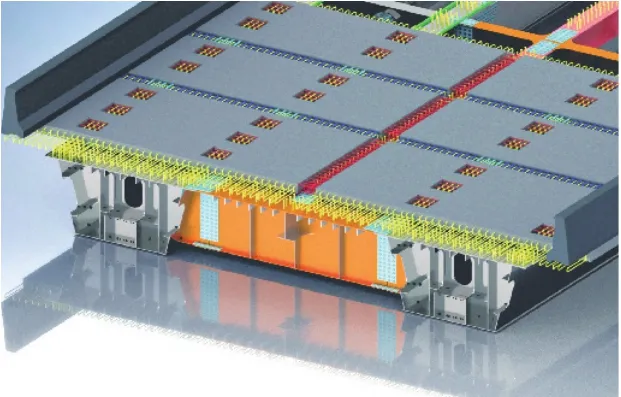

組圖:實現工廠化、標準化、裝配化建設是大勢所趨

探索全產業鏈服務方案。全產業鏈服務方案包括項目管理、融資投資、規劃研究、標準規范、研發創新、材料裝備、設計施工、高端制造、健康安全、環境保護、品質壽命、工程監理、運營管理、檢測養護及拆除回收等全過程服務方案。在全產業鏈服務方案實施過程中,政府和主管部門致力于做好交通發展規劃、全產業鏈解決方案的審批、項目建設征地等條件保障、服務方案提供者的回報落實、工程項目竣工驗收審計等。

落后的理念和政策影響了公路鋼橋的推廣應用。其中包括行業管理辦法缺少針對性引導,全壽命理念推廣不深入等。

當前,鋼橋設計水平良莠不齊,為了確保中國高速公路鋼橋建設的高品質、長壽命,推行通用圖技術、裝配化的設計施工理念是一個必須堅持的方向。為了有效和規范地推進中國高速公路鋼橋的建設,中交公路規劃設計院以高端、安全、耐久、美觀為原則繼續推進裝配化鋼橋系列通用圖研發,重點完成7個橋型通用圖系列化、標準化研發。

裝配化鋼橋通用圖可覆蓋高速公路90%以上的橋梁,還將啟動與之配套的下部結構通用圖的研發;今后也將推動其它鋼結構橋型通用圖的研發。

此外,必須實施鋼橋設計使用壽命目標化:高速公路一般大中橋梁、獨立特大橋梁等,應不低于100年設計壽命,并按工廠化、標準化、裝配化建設;國家級獨立特大型橋梁應不低于120年設計壽命,并按工廠化、標準化、裝配化建設;世界級超大型跨海通道應不低于200年設計壽命,并按大型化、工廠化、標準化、裝配化建設。

裝配化通用圖

深中通道混凝土沉管隧道澆筑要求

工作性能要求高:拓展度600毫米~700毫米,配制和質量穩定性控制難度大

脫空控制嚴格:≤5毫米

環境要求嚴格:環境溫度5-35°

變形控制嚴格:±10毫米

施工組織復雜:2500個隔艙,施工組織難度大

澆筑時間苛刻:≤1小時

澆筑速度嚴格:前期≤30立方米/時,頂部澆筑速度≤15立方米/時

深中通道智能建造總體規劃

深中通道是橋、島、隧、水下互通集群工程,規模宏大、綜合技術難度高;全長24公里(海域段22.4公里),雙向八車道、設計時速100公里,概算446.9億元。基于此,深中通道的建造具備以下特點。

超大跨度、深埋、特長鋼殼混凝土沉管隧道,均是世界首例,規模和技術難度均超前;沉管鋼殼用鋼量達32萬噸,單個管節相當于一艘中型航空母艦船體,構造復雜、制造精度、工效要求高;沉管隔艙達2500個,混凝土澆筑量2.8萬立方米,自密實混凝土施工澆筑速度控制及工效要求嚴格;淺水區非通航孔橋及陸上引橋,工廠化預制,規模大,外觀、品質和耐久性要求高;兩個主橋及110米鋼箱梁引橋,用鋼達到27萬噸,為克服常見病患,對焊接質量要求高。

傳統的建造難以滿足深中通道大規模、高工效、高質量要求,所以需要利用BIM技術、物聯網、云計算、大數據等新一代信息技術研究開發鋼結構智能管控系統,實現車間設計、工藝、制造、管理、監測、物流等環節的集成優化,采用大數據技術實現智能管理與決策,全面提升鋼殼建造質量和綜合管理水平。

深中通道效果圖

深中通道智能建造整體技術體系

智能制造MES系統

我國的鋼結構制造技術發展,是從人工制作到工位自動化,再到流水線自動化的三線一系統。鋼殼智能制造的三線一系統是指下料加工智能生產線、塊體智能焊接生產線、片體智能焊接生產線、智能制造MES系統。

智能制造技術路線從小節段車間智能化制造至大節段場地數字化總組,再到標準管節船臺自動化搭載。在小節段車間智能化制造方面,下料加工智能生產線、片體智能焊接流水線、塊體智能焊接生產線及智能制造MES系統,構建“三線一系統”智能車間。在大節段場地數字化總組方面,通過應用全站儀、自動化焊接設備及模擬吊裝和模擬搭載系統軟件,構建大節段場地數字化總組。在標準管節船臺自動化搭載方面,通過采用三維液壓頂升裝備、自動化焊接設備及管理系統軟件,構建標準管節船塢自動化搭載。

智能自密實混凝土澆筑要求較高,所以研發“智能澆筑裝備+信息化管控系統”的智能澆筑目標是保證澆筑質量,優化資源配置,提高施工工效,建設“智慧工地”。

以上,研究智能澆筑解決方案是基于BIM、智能傳感和物聯網技術,研發智能澆筑一體化裝備,研發涵蓋混凝土生產、運輸、澆筑、檢測的信息化管理系統,實現沉管預制各環節任務智能分配、實時監控記錄,以及施工缺陷快速定位、自動生成報表的優質、高效、智能化、精細化管理。

橋梁智能制造的目標要求是橋梁(鋼箱梁、砼箱梁)智能制造項目以鋼殼智能制造為基礎,結合BIM技術、智能裝備及先進的制造工藝;建立智能制造生產線;推進我國橋梁制造信息化、智能化發展,全面促進鋼箱梁制造產業轉型升級。

目前,鋼箱梁存在的主要問題有,對于10公里的鋼橋來說,正交異性鋼橋面板耐久性保障技術中的參數匹配和工藝改進是關鍵。車輪荷載引起的焊接結構疲勞破壞是鋼箱梁正交異性鋼橋面板最突出的問題等。

針對這些問題,工程提出預應力混凝土橋梁智能建造總體解決方案,即需要淺水區非通航孔160片60米混凝土預制箱梁,中山梁場占地265畝,需要打造智能梁廠,品質制梁,并且實現智能架設,安全、高效、可控,應用BIM協同管理,實現信息互聯共享,管理扁平化。

基于此,建議面對類似深中通道這樣的工程,業主統籌、各方協調、面對挑戰,充分發揮“云大物移”優勢,推進智能制造、智能澆筑、智能工地建設。

為實現品質做減法的魚山大橋

魚山大橋是寧波舟山港主通道項目的一座支線跨海橋梁,工程位于浙江舟山市岱山島西北的灰鱉洋。寧波舟山港主通道項目由主線和魚山支線兩部分組成。項目全長約37公里,連接5座島嶼,主線按雙向四車道高速公路標準設計,批復總概算163億元,計劃于2020年全線建成。建成后大橋與甬舟高速公路相接,使舟山連島工程總建設里程達86.68公里,跨越8個島嶼,擁有10座大橋。

因為沒有時間返工和停工,建設團隊提出了項目建設管理總要求——向質量安全要進度,確保每一根樁、每一榀梁、每一個墩一次檢驗通過,確保施工過程不出安全事故。

在設計和前期策劃方面,創新“三減少”管理理念,提升建筑工業化水平。以海上作業工序減到最少,海上作業時間減到最短,海上作業人數減到最少的“三減少”為指導思想,開展設計和施工組織策劃。

在設計方面,從四個方面著手:減少作業時間、標準化設計、工廠化預制、裝配化施工。其中,減少作業時間的具體做法是非通航孔橋下部結構設計采用單樁獨柱結構,省去了水中承臺工序,樁基施工僅需25天,下部結構工期減少5個月左右,采用標準化設計,全橋上部結構采用節段梁,非通航孔橋采用50米和70米兩種結構,樁基和墩身分區域進行標準化設計;采用工廠化預制,上部結構100%工廠化預制,與下部結構施工并行開展;采用裝配化施工,50米跨連續梁采用逐跨拼裝先簡支后連續施工,70米跨連續梁采用對稱懸拼施工,通航孔橋采用橋面吊機節段對稱懸拼施工。

魚山大橋

魚山大橋“模塊化施工”的生產流水線作業

圍繞“三減少”,指揮部在施工組織策劃方面,抓住三方面工作。劃分大標段,組織集約化生產:全橋劃分一個標段,合同價15.6億元,項目設一個預制廠(占地300畝)、一個下部結構鋼筋加工廠(廠房面積1.7萬平方)、一個下部結構拌和廠(產量每小時300立方)。改海上為陸地,提高有效工作日:魚山大橋地于外海,受大風、大浪、大霧等惡劣天氣影響,因此采用了海上7.8公里全棧橋方案,人員、材料、設備等通過棧橋運輸,各墩位作業環境“變海為陸”,使年平均有效工作日提升至300天左右。推行“模塊化施工”,降低安全風險,提高施工質量,提高施工效率:棧橋采用模塊化施工,平聯支撐先加工成整體,再運至現場與鋼管樁焊接,貝雷片先組裝成一跨再整體吊裝。7.8公里鋼棧橋3月內快速完成。灌注樁鋼筋籠采用長線法制作,分節運輸至現場進行對接安裝。墩身鋼筋施工,采用工廠胎架法綁扎,整體安裝。

標準化設計使魚山大橋項目管理變得簡單,既管好一根樁、一座墩、一榀梁“三個結構物”。

魚山大橋預制廠(占地300畝)

魚山大橋下部結構鋼筋加工廠(面積1.7萬平方米)

建設團隊提出樁基施工“五字訣”——穩、慢、準、清、快。鋼護筒打設過程“穩”,一次成型、一次合格;采用“整根打設”工藝,對鋼護筒加強(壁厚、加強箍)設計;研發“T”型測量方法進行精確定位;做好設備選型:這里列出打樁船的主要參數;研發定位導向鋼護筒;使鋼護筒平面位置控制在3厘米內。垂直精度控制在0.2%。

鉆進要“慢”,嚴控鉆進速度,防止塌孔。

清孔要“清”,保證樁底與巖面結合質量:在鉆孔過程中嚴格控制泥漿的含砂率和膠體率指標,通過外加增稠劑增大泥漿的膠體率,確保樁底沉淀厚度不超標。

水下混凝土灌注要“快”,確保沉樁質量一次合格。

墩身鋼筋骨架整體預制吊裝,墩身鋼筋籠工廠內制作成型,整體吊裝,一是有效地保證了施工質量;二是大幅度地減少了海上作業時間,由原來海上15天綁扎一座雙曲面鋼筋籠,縮短到現場安裝0.5天完成,顯著提高了工效;三是降低了施工安全風險。

節段梁預制安裝“毫米級”控制,確定質量目標要求:一是無墊片安裝;二是合龍誤差不超過2厘米。通過對影響精度因素的敏感度分析,指揮部確定4大類14方面控制要求,并要求施工、監理、監控單位制定對策。

落實班組規范化管理,提升作業標準化水平。施工現場不規范,質量、安全難管理,這些問題出在班組方面班組是建設管理的最后一公里,開展班組規范化管理,第一步是規范施工現場的硬件設施,并且做好工廠工業化、工點工廠化和安全設施標準化三方面工作。

預制廠不僅實現了從“場”到“廠”的轉變,而且實現了工廠工業化,場地布置堅持工廠化、集約化、專業化、配送化原則,按照“機器換人、自動化減人”理念推進加工設備自動化、智能化。推行工點工廠化:對拌和站、鋼筋加工廠、預制廠、海上施工平臺進行作業區域劃分,做到各工點車間化、工廠化。安全生產標準化:指揮部推行“通道標準化”專項管理,通道專項設計與專人驗收,統一規范高空、臨邊、跨路施工、設備等區域的安全防護措施,統一規范安全標志標牌設置等。圍繞質量通病治理、安全隱患治理、功效等開展五小創新,激發工人的創新精神,共取得26項微創新,10項QC專題,6項工法已申請省部級工法。

同時,探索打造“智慧工地”,提升管理精細化水平。從管理信息化和生產智能化兩方面開展。在管理信息化方面,利用BIM和互聯網技術,建立公路產品信息庫,積極打造智慧用電,在樂清灣項目信息化系統基礎上,探索在手機或電腦上管控建設工地現代化管理手段。

推廣應用智能化設備,自主開發架橋機同步頂推自動控制系統和安全監控系統、智能鋼筋彎曲機、智能焊接設備、自動噴淋養護系統,

海南鋪前跨海大橋首創PMC模式

海南鋪前跨海大橋橫跨海南島東北部的鋪前灣海域,路線全長5.6公里,其中跨海大橋4.0公里,橋頭引線1.6公里,通航主橋為230米+230米的獨塔斜拉橋。建設工期48個月,概算總投資約26.7億。

海南鋪前跨海大橋在我國復雜跨海橋梁建設中首次創新應用PMC管理模式。PMC模式(Project Management Contract,項目管理承包)指項目管理企業代表業主對工程項目進行全過程、全方位的咨詢管理服務。包括負責完成工程的總體規劃、項目建議書、工程可行性研究、完成初步設計、負責項目建設階段的全面管理,負責試運營階段的管理,是一種全過程的咨詢服務。

鋪前跨海大橋屬于大型跨海橋梁工程,建設條件復雜、技術難度高、工程投資大,迫切性強,為了更好地推進項目的建設管理,選用PMC模式進行建設。

第一階段的PMC管理工作,對鋪前大橋工程的前期工作提供咨詢與服務。負責完成工程預可行性研究、可行性研究報告編制及初步設計(初勘)工作,協助業主做好工程前期各項專題研究報告的管理和協調工作、科研項目的立項和推進工作,以及項目預可、工可及初步設計的評審,并取得相應批復文件。

第二階段的PMC管理工作,建設階段全面管理。成立項目管理指揮部,選派管理人員,制定建設管理計劃;協助業主組織施工圖設計、施工及監理招標;對項目建設實施進行全面管理和控制,為業主提交優質的工程投入運營。

從PMC管理模式在鋪前跨海大橋的應用可知,模式在大型復雜的項目管理上具有更好的適用性和管理成效,以及對品質工程建設的促進作用。

鋪前大橋主橋于2018年10月30日貫通合龍

PMC項目管理內容圖解

鋪前大橋工程概況示意圖

PMC管理模式的適用性體現在該模式是由工程咨詢企業綜合各方面的專業人才后,施行一套人馬、一幅藍圖、一干到底。以PMC承包商的全產業鏈整合能力、管理優勢、技術優勢為基礎,從業主的構想入手,為業主提供一攬子的全過程咨詢服務。PMC管理成效體現在中咨集團發揮全產業鏈的技術和管理優勢,專業化優勢得到發揮,管理效率大大提高。在業主管理技術人員缺乏的情況下,發揮技術優勢快速推進了項目的前期工作,實現了鋪前大橋在國家發改委的如期立項。由于投資原因,在實施過程中,業主發生多次變更,但有全過程、全方位的PMC管理,項目推進未受影響。

PMC管理模式對品質工程創建有良好的促進作用,PMC是從項目策劃到建成通車的全過程全方位管理,使項目從前期方案到設計到施工的環節緊密結合,無縫銜接,持續改進,使設計圖紙更完善,造價更合理,為品質工程創建打下了良好的基礎。

PMC管理是一個團隊貫徹始終,對項目更了解,對細節更關注,對項目的前期策劃方案執行更徹底,對品質工程的創建也起到一定保證作用。