熱固性樹脂基復合材料固化變形控制及其應用

,,,,

(西安飛機工業(集團)有限責任公司,陜西 西安 710089)

1 引 言

復合材料具有質輕、比強度高、比模量高、抗疲勞、耐腐蝕、可設計性強等特點,尤其適用于大型及整體結構,是理想的航空結構材料,在飛機上的應用日益廣泛。熱壓罐成型工藝是目前廣泛應用的復合材料結構件成型方法之一。然而,采用熱壓罐固化的熱固性樹脂基復合材料結構件普遍存在固化變形現象。復合材料在固化成型階段經歷了復雜的溫度和壓力歷程,發生樹脂基體交聯反應、樹脂基體固化收縮以及樹脂流動等一系列復雜的物理-化學過程[1-2]。此外,增強纖維和基體樹脂熱膨脹系數不同[3],固化工藝參數不同,以及零件-模具相互作用[4],使得在固化成型階段復合材料零件內部極易產生殘余應力,最終導致復合材料零件脫模后產生變形。復合材料固化變形問題嚴重影響其加工成本和質量穩定性,限制了其在工程中的廣泛應用。

針對熱固性樹脂基復合材料結構件固化變形問題,一般通過調整模具型面來補償制件變形量,以控制變形程度或抵消變形的影響作用。模具的調整量通常根據以往的經驗或反復試模,大大增加了制造成本和研制周期,嚴重制約復合材料在復雜裝配關系結構中的應用。

隨著復合材料結構類型及用量的大幅增加,亟待開展復合材料固化變形的預測與固化變形補償方法研究,建立復雜外形曲面零件變形量補償和專用技術,改變依靠工藝人員經驗和反復試錯進行變形量預測和補償的方法。

國內外研究團隊在層合板固化變形的形成機理和控制方法領域進行了大量的實驗與數值研究,取得了一定進展。試驗與理論研究表明,影響復合材料固化變形的因素有很多,如固化過程升、降溫速率、模具的材料和形狀、結構件本身的結構特性等。這些影響因素可以歸為以下幾類:(1)復合材料熱膨脹系數的各向異性;(2)復合材料結構件的構型與尺寸;(3)層合板鋪層順序;(4)固化過程工藝參數;(5)構件-模具耦合作用等。

復合材料精確制造的核心就是固化變形量的預測和補償。對復合材料固化過程中發生的變形問題進行高精度預測,必須要求所建立的模擬方法能夠準確反映固化階段各種物理化學過程復雜的耦合協同作用。從目前國內外的研究進展看,復雜構型復合材料固化變形的預測方法[5]大致可分為以下三類,包括有限元模型預測方法、回歸分析預測方法以及基于神經網絡的預測方法。然而,出于工程應用需求的考慮,則希望固化變形預測方法具有步驟簡單規范、計算效率高、成本低、實用性強等特點。

本文研究了大尺寸C型梁、U型前緣及整流罩等典型復合材料結構的固化變形問題。通過研究,開發一套基于試驗數據的復合材料結構件固化變形規律及其補償量預測方法,實現三種典型結構的固化變形量預測與補償,滿足工程應用要求。

2 研究方法及試驗件設計

2.1 研究方法

C型梁及U型前緣及整流罩的固化變形控制研究方案如下:①設計并制造典型結構的局部特征試驗件,通過檢測局部特征試驗件的型面數據,分析結構形式、鋪層方式、固化工藝參數、成型模具等因素對試驗件固化變形量的影響;②基于試驗數據,建立一種便于工程上應用的復合材料結構件固化變形規律及其補償量的預測方法;③針對工程上的復合材料制件,根據該預測方法,獲取變形規律和補償量,建立工藝數模;④通過變形補償后的工藝模型驅動成型模具設計和成型過程,實現C型梁及U型前緣整流罩等結構件的高效、高質量成型。

2.2 試驗件設計

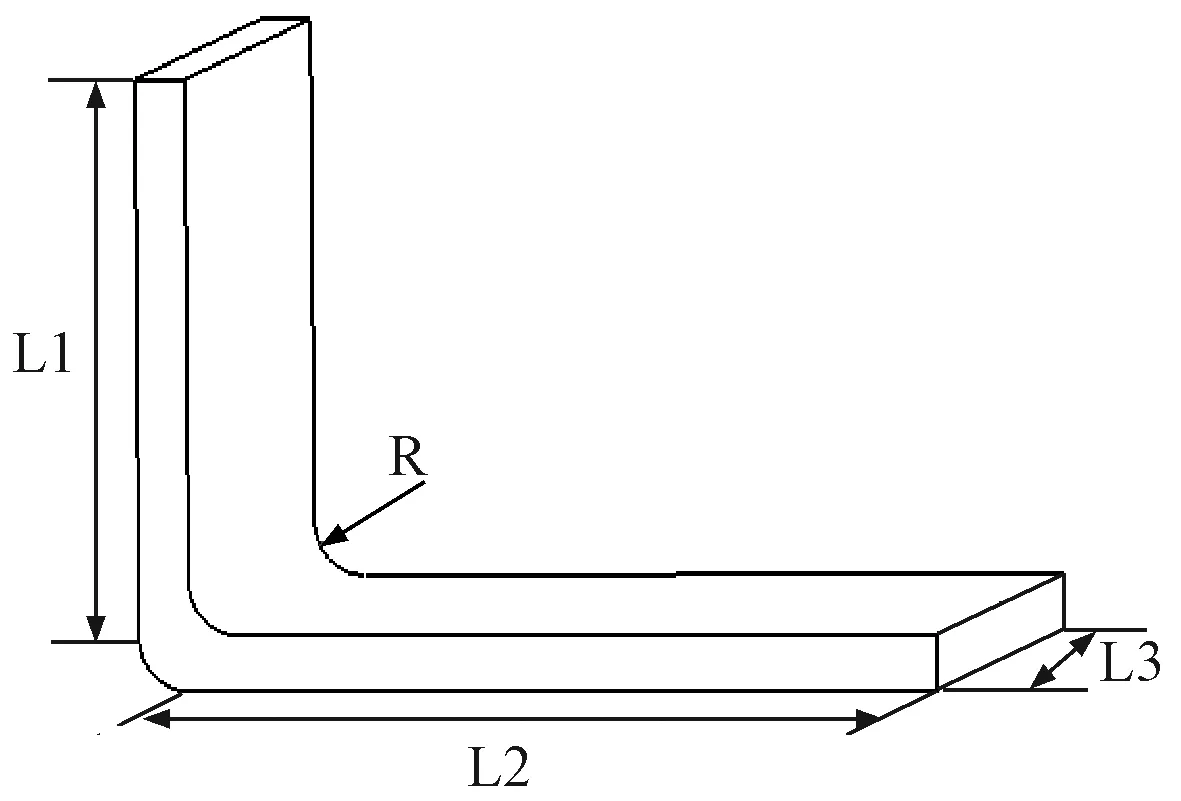

2.2.1C型梁固化變形規律局部特征試驗件設計 本方案選擇L型層壓件與C型層壓件來開展基礎試驗研究,選取2種復合材料。L型層壓件尺寸見圖1,其中L1為100mm, L2和L3分別為150mm,150mm。C型層壓件尺寸見圖2,其中L1和L2為100 mm,L3為200mm,H為150mm。

圖1 L型層壓件尺寸圖Fig.1 L-type laminated sheet dimensions

圖2 C型層壓件尺寸示意圖Fig.2 C-type laminated sheet dimensions

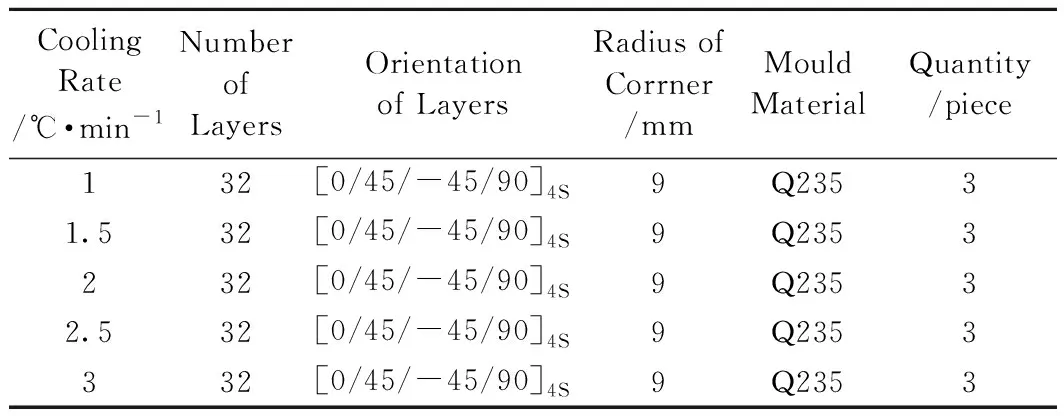

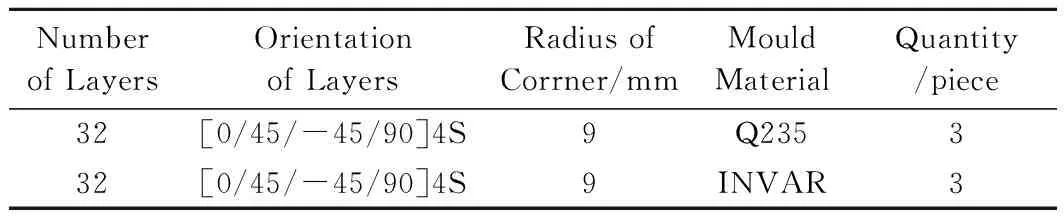

本方案選取模具材料(殷鋼與普通鋼)、降溫速率兩個影響因素開展固化變形規律單因素實驗,具體參數見表1及表2。選取鋪層厚度、R角半徑、工裝結構形式(鋼制凸模與凹模)三個因素開展響應面試驗,參數見表3。通過試驗得到各因素對零件固化變形影響的數學表達公式。

表1 降溫速率單因素試驗參數表(L型層壓件)Table 1 Test parameter table of the cooling rate single factor

表2 模具材料單因素試驗參數表(C型層壓件)Table 2 Test parameter table of the tooling material single factor

表3 C型梁響應面法實驗件參數表(中心點次數為5)Table 3 Test parameter table of C-type beam test piece with response surface experimental method

注:1)表3中鋪層層數一列,-1.41代表24層,-1代表32層,0代表48層,1代表64層,1.41代表72層。2)對于凹模工裝,表中R角半徑一列,-1.41代表5mm,-1代表8mm,0代表12mm,1代表16mm,1.41代表19mm。3)對于凸模工裝,表中R角半徑一列,-1.41代表3mm,-1代表5mm,0代表9mm,1代表13mm,1.41代表15mm。

2.2.2U型件固化變形規律局部特征試驗件設計 前緣及整流罩類零件為飛機上的次承力部件,外形雙曲,截面為U型,以下簡稱為U型件。由于U型件包含的材料種類多、結構尺寸差異大、工藝因素多以及模具等相關因素影響,導致其固化變形機理復雜,成型精度難以控制。前緣及整流罩類零件固化變形表現為收口,越接近零件邊緣則收口變形量越大。采用三維激光掃描儀檢測某前緣零件固化變形情況,結果如圖3所示。收口變形導致前緣及整流罩類零件在后續的裝配過程中產生裝配容差超差問題,若強制裝配則可能降低結構的強度和疲勞壽命,甚至造成制件報廢。

圖3 前緣零件三維掃描測量結果Fig.3 Measurement result of leading edge part

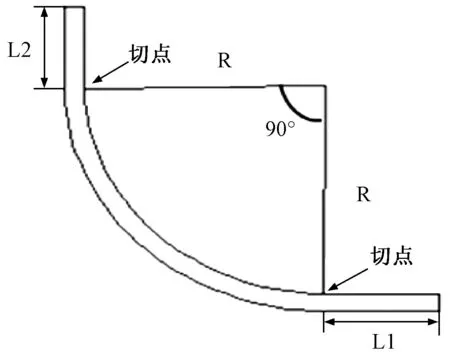

為了獲得U型件的固化變形規律,同時減少試驗數量,選取預浸料種類、鋪層層數、夾芯材料種類及厚度、曲率半徑R等參數相互組合,開展響應面試驗,試驗件組合形式同表3,參數見表4。試驗件為定截面,分為層壓結構和夾層結構兩種,成型用的工裝材質為普通鋼。層壓結構試驗件長度為200mm,夾層結構試驗件長度為400mm,曲率半徑R的范圍為20~200mm,R區夾角θ均為90°。L1和L2均為80mm。局部特征試驗件截面示意圖見圖4。

圖4 U型局部特征試驗件結構示意圖Fig.4 Schematic diagram of local characteristic test piece of U type

Part structure typeMaterial typeNumber of layersCurve radius/mmLaminated partsEpoxy glass clothepoxy carbon clothBismaleimide carbon cloth6、8、10、12、14Interlayer partsCarbon/Glass cloth+Hexagonal honeycomb coreCarbon/Glass cloth+Flexible honeycomb coreGlass cloth+Foam coreSurface layer(3 plys)/Adhesive film/Honeycomb Core/Adhesive film/Surface layer(3 plys)20、40、60、80、100、120、140、160、180、200

2.3 局部特征試驗件制造及檢測

采用熱壓罐成型工藝制造C型梁及U型件的固化變形規律局部特征試驗件。固化工藝按照每種材料工程上使用的參數。試驗件型面檢測采用三維激光跟蹤儀。利用SA軟件的特征擬合與球面提取功能,將點云與理論數模進行比對分析,得到固化前后的變形情況。

3 結果與討論

3.1 固化變形預測數學模型

采用響應面法預測復合材料的固化變形,采用雙因素中心復合法得到二次方的實驗規律模型如式(1):

(1)

式中,Δθ0為基礎試驗角度回彈值,θ0為直角,r為圓角半徑,t為鋪層數量,a2,a1,b2,b1,c2,c1為擬合系數。

(2)

式中,θ為成型角,f為回彈率,θ′為補償修正后的成型角。

基于C型梁及U型件的局部特征試驗件測量數據,可分別求解式(1)中的擬合系數a1、a2、b1、b2、c1、c2,構建出不同材料對應的圓弧半徑R、鋪層層數與固化變形量之間的函數關系式,進而得到補償量函數關系式(2)中的補償修正后的成型角θ′。

針對工程上特定C型梁及U型件零件,按照式(1)和式(2),求解出補償修正后的成型角θ′。利用零件理論型面,根據求解出的補償修正后的成型角θ′,進行固化變形補償工藝模型設計,然后進行成型工裝的設計和制造,最后進行試驗件制造和型面檢測。通過型面檢測結果與理論型面進行對比,驗證C型梁固化變形補償梁預測結果的準確性。

該固化變形補償預測方法依據基于實驗數據的函數關系式,可快速計算出不同曲率位置、不同厚度的變形補償量,具有步驟簡單規范、計算效率高、成本低、實用性強等特點。

3.2 基于試驗數據的固化變形規律及補償預測

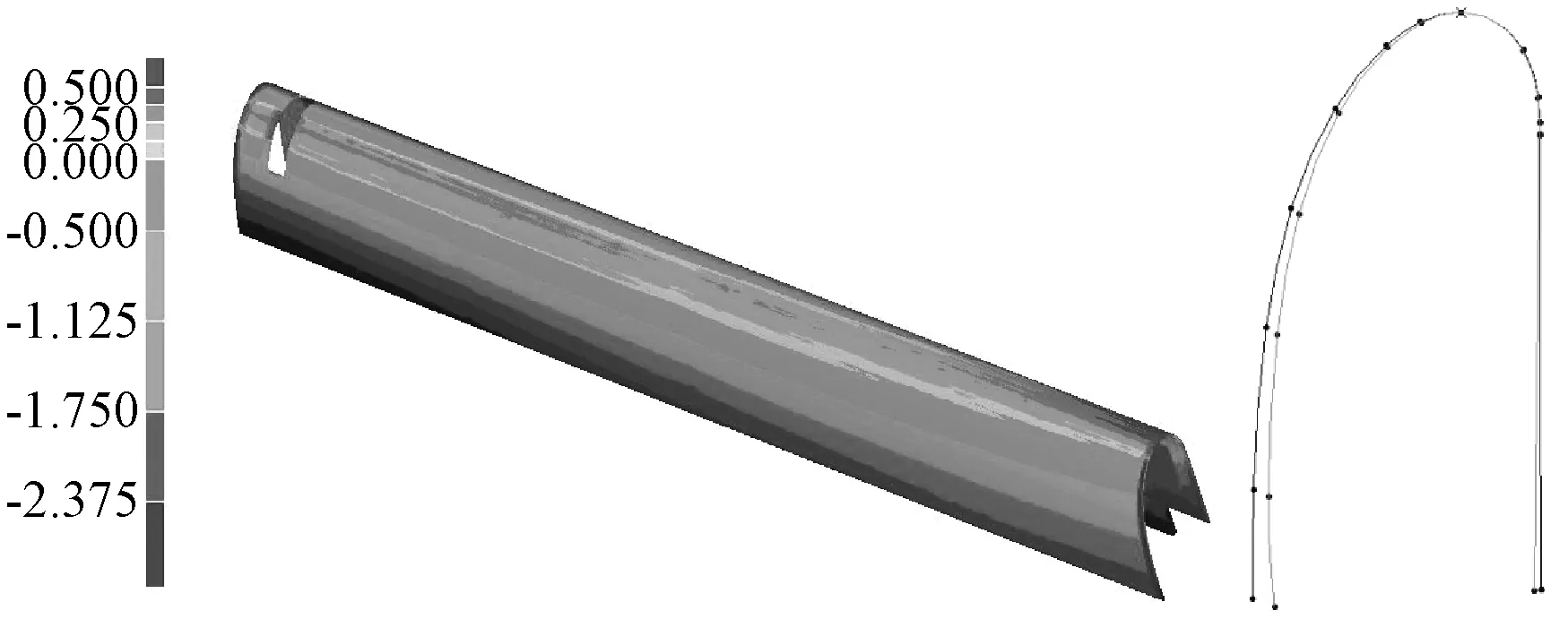

3.2.1C型梁固化變形規律及補償預測 L型固化變形局部特征試驗件的外形檢測結果如圖5所示。

圖5 L型層壓件檢測結果示意圖Fig.5 Measurement result of L-type laminated sheet

3.2.1.1 模具材料、降溫速率對固化變形規律的影響 對比L型層壓件和C型層壓件的型面檢測結果發現,在相同鋪層、相同外形結構前提下,不同模具材料(殷鋼與普通鋼)對零件固化變形影響的差異性較小,采用較小降溫速率時,固化變形量略小于采用較大降溫時,固化變形量。

3.2.1.2 鋪層厚度、R角半徑、工裝結構形式三個因素對固化變形規律的影響 對比L型層壓件和C型層壓件的型面檢測結果發現,在相同鋪層、相同外形結構前提下,采用凹模工裝成型時固化變形量略小于采用凸模工裝成型時的固化變形量。隨著鋪層厚度增加,固化變形量逐漸增加,當層數為48層即厚度增大到6mm左右時固化變形量達到最大值,然后固化變形量逐漸減小。

3.2.2U型件固化變形規律及補償預測 曲率半徑R100的碳布層壓結構、夾層結構U型局部特征試驗件檢測結果如圖6,7所示,箭頭方向表示變形趨勢。從圖中可以看出,在試驗件兩側部位,型面為收縮狀態,且越靠近邊緣則收縮量越大;同時,兩側收縮導致圓弧段中間部位出現反向變形。

圖6 U型層壓結構試驗件檢測結果Fig.6 Measurement result of U-type laminated sheet

圖7 夾層結構試驗件型面檢測結果Fig.7 Measurement result of U-type Interlayer part

根據U型局部特征試驗件檢測結果可得出以下結論:1)在預浸料種類及曲率半徑R相同的情況下,層壓結構的變形量明顯大于夾層結構;2)玻璃纖維預浸料制件的變形量大于碳纖維預浸料制件,差異大小取決于配套的樹脂體系;3)鋪層層數相同的情況下,隨著曲率半徑R增大,試驗件的固化變形量減小;4)曲率半徑R相同的情況下,隨著鋪層層數增加,試驗件的固化變形量逐漸減小。

3.3 固化變形預測方法的工程驗證

針對工程上的C型梁及U型復合材料制件,本方案中固化變形預測方法的應用過程主要包括:1)采用截面線離散或其他類似方法,在三維模型中提取零件基體型面進行曲面離散及點離散,此過程可將復雜組合結構拆解為典型截面的多個圓弧段。2)依據固化變形規律函數關系式預測每個弧段對應的固化變形量,依據補償量函數關系式計算補償后的圓弧半徑。3)按照半徑補償量對各弧段按照等弧長原理重構,最后拉伸厚曲面、添加相關結構特征形成工藝數模。4)按照工藝數模驅動成型模具設計和成型過程。5)利用三維激光跟蹤儀或激光掃描儀等測量設備檢測試驗件型面。最終實現C型梁及U型結構復合材料制件的高效、高質量成型。

3.3.1C型梁工程驗證 選取某機翼梁零件,采用凸成型模固化成型,零件厚度分別為4.8mm/5.0mm/7.0mm,內R分別為8.6mm/8.2mm/6.8mm。按照C型梁固化變形預測數學模型函數關系式計算出多組回彈角,綜合考慮工藝模型設計,取翼梁零件回彈角平均值1.6°作為工藝模型補償量,進行了變形補償工藝模型設計、變形補償工裝模型設計和工裝制造、翼梁試驗件制造和型面檢測。翼梁零件型面公差-0.75mm~0mm,利用三維激光跟蹤儀檢測型面,型面合格點數由40%左右提高到91%,證明基于試驗數據得到的C型梁固化變形規律及補償量預測方法適用于工程上的C型梁研制。

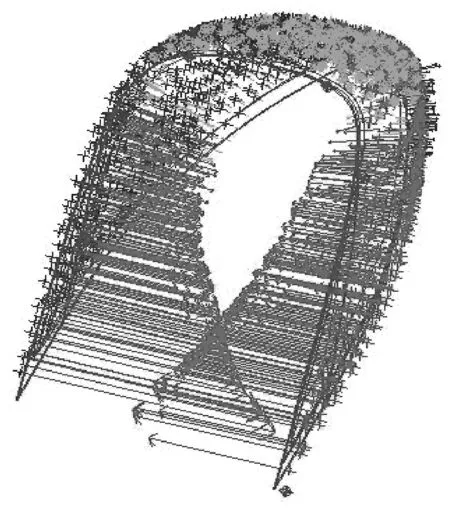

3.3.2U型件工程驗證 選取某機翼整流罩零件,利用本文中的變形補償計算方法進行工藝過程設計。按照工藝數模設計成型工裝型面,制造整流罩試驗件。利用三維激光跟蹤儀測定試驗件型面,零件氣動外緣型值基本公差為(0±1.0)mm,比對分析結果如圖8及圖9所示。

圖8 試驗件A-按理論數模制造Fig.8 Test piece A-manufactured according to theoretical model

圖9 試驗件B-按工藝數模制造Fig.9 Test piece B-manufactured according to process model

綜合分析圖8、圖9及表5可知,按照預測補償值構建的工藝數模制造試驗件,其固化后的變形量可減少約90%,型面合格點數由66%提高到96%,證明基于試驗數據得到的固化變形規律及補償量預測方法適用于工程上的U型件,按照本文中的變形補償方法可實現U型件的固化變形控制,顯著降低工裝返修率和制造成本。

表5 試驗件A及試驗件B的型面檢測結果Table 5 Surface measurement results of test piece A and B

4 結 論

本文針對飛機C型梁、U型件兩種典型結構,通過局部特征試驗件制造及檢測,構建了兩種典型結構的固化變形補償經驗關系式,利用關系式可快速計算出不同曲率位置、不同厚度的變形補償量。工程驗證表明,應用該補償方法可提高C型梁及U型件的型面精度,滿足工程實用要求。

對于已經構建的C型梁、U型件固化變形經驗公式,仍需在工程應用過程中根據補償后制件的實際偏差值范圍進行優化,通過持續的積累和完善,不斷提高預測和補償的準確度,最終實現C型梁、U型結構復合材料制件的變形可控制造。