空泡水筒流動品質數值模擬

劉 恒, 伍 銳

(上海船舶運輸科學研究所, 上海 200135)

0 引 言

空泡水筒是研究船舶和高速巡航體的水動力學性能的重要試驗設備之一,為推進器水動力性能測試[1-2]和超空泡減阻[3]等提供試驗結果。空泡水筒應能提供較佳的流場品質,主要指空泡水筒工作段流場參數在時間上和空間上的均勻性、紊流強度及附面層厚度均能滿足試驗要求。以螺旋槳空泡性能試驗為例,根據相似理論,物理模型試驗不僅要求推進器幾何相似,而且要求其必須滿足雷諾數、轉速空化數和推力系數相似,而在實際試驗中這是不可能完全實現的。近年來,隨著計算機技術和計算流體動力學(Computational Fluid Dynamics, CFD)技術的快速發展,采用CFD能較為真實地模擬試驗段流場的特性[4]。因此,運用CFD方法對整個空泡水筒進行數值模擬,能給出整個空泡水筒的流場分布特征。

本文通過求解非定常不可壓縮RANS方程,對某空泡水筒流場進行數值模擬,探究空泡水筒不同位置處的流場分布特征。對試驗段流場的特性進行分析,重點分析工作段不同斷面處的流速分布及流場參數在空間上和時間上的均勻性、湍流強度和附面層厚度等流場特征。采用皮托耙對工作段不同斷面進行流場測量,以驗證數值結果的準確性。

1 幾何模型

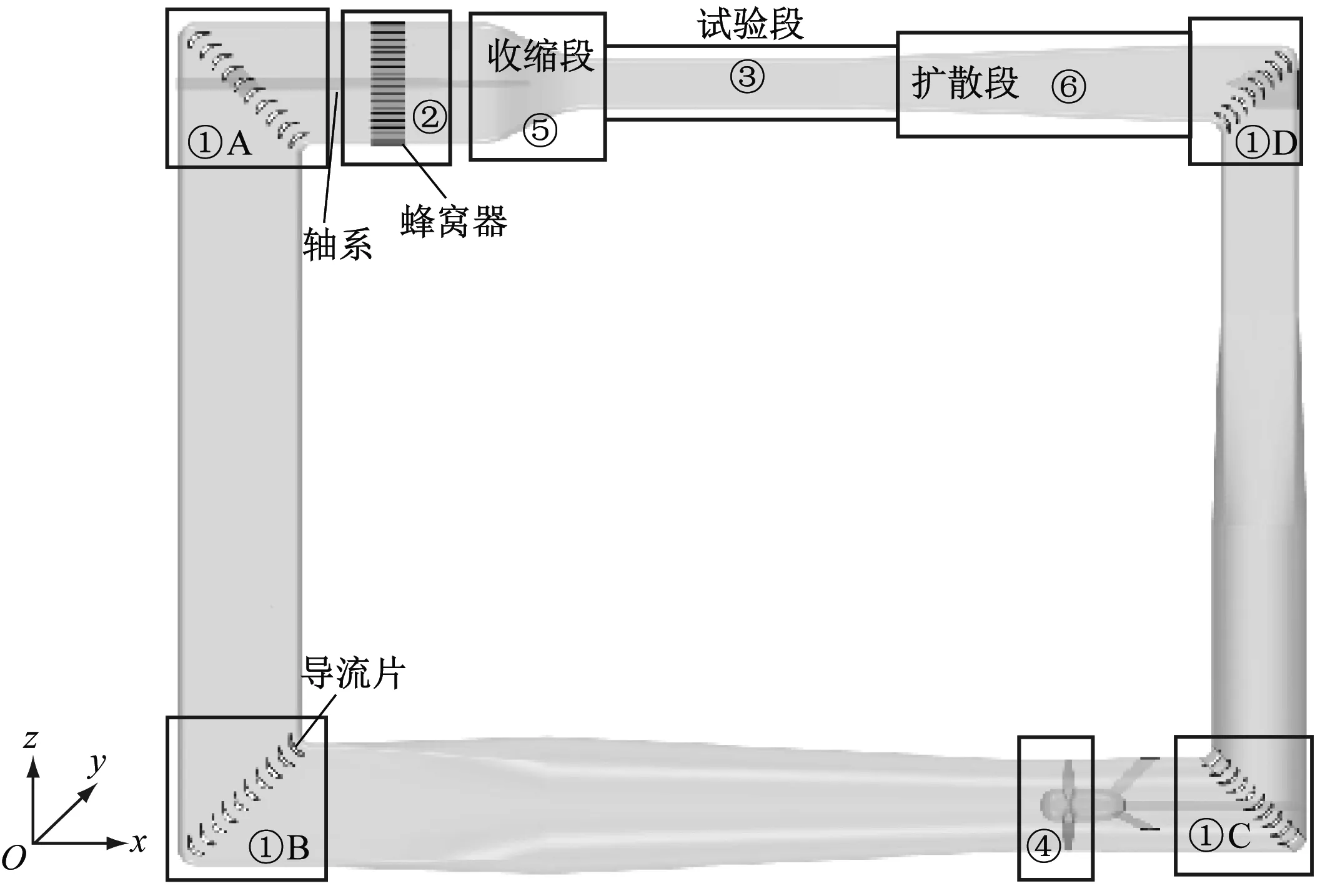

水筒工作段長2.6 m,橫截面呈方形(帶圓角),尺寸為0.6 m×0.6 m(見圖1中的區域③)。收縮段長2.3 m,擴散段長4.1 m(分別見圖1中的區域⑤和區域⑥)。蜂窩器長400 mm,橫截面為正方形,導片厚度為1 mm,位于收縮段前端(見圖1中的區域②),其三維模型見圖2。導流片位于空泡水筒4個拐角處(見圖1中的區域①)。軸流泵處于空泡水筒最底端(見圖1中的區域④),以免槳葉旋轉時產生空泡。圖1中,坐標原點位于試驗段進口軸中心線處。

圖1 空泡水筒三維結構示意

b) 軸流泵

圖2導流片、蜂窩器、軸系和軸流泵三維模型

2 網格劃分

本文采用Star ccm+軟件進行網格劃分,該軟件具有較強的網格劃分能力,可為獲取高質量網格提供保證。網格離散采用六面體核心網格(Trim)類型,Trim網格模型內置有一個用于控制表面模板單元格尺寸的上限,該上限可避免幾何模型嚴重失真和生成質量差的網格。鑒于本文計算域的尺寸,且在區域①~區域⑤進行網格加密,整個計算域的總網格數約為920萬個(見圖3)。水筒壁、軸系、導流片和軸流泵均采用邊界層形式的計算網格,以提高邊界層流動的模擬精度。壁面為普通壁面(wall),采用標準壁面函數;在本文的計算工況下,y+均在30~300范圍內,滿足壁面函數的要求。由于蜂窩器導流片厚度較小,其壁面邊界設置為滑移壁面邊界。鑒于軸流泵轉速直接控制水筒工作段流速,單獨為軸流泵劃分一個旋轉的區域。采用滑移網格法進行求解,轉速設定為106 r/min。為保證軸流泵內外區域速度矢量的連續性,在2個子區域的交界面處進行連續性設置。

3 三維流場數學模型

3.1 控制方程

圖3 空泡水筒網格示意(y=0截面)

空泡水筒運行時水流為三維流動,假定流體不可壓縮,其控制方程包括連續性方程和動量方程,有

(1)

雷諾平均N-S方程(RANS)為

(2)

式(1)和式(2)中:ui和uj為速度分量的時均值;P為壓力時均值;ρ為水的密度;μ為分子黏性系數;gi為重力加速度分量。

3.2 湍流模型

在流體力學中,通常采用由歐拉方程延伸出的k-ε雙方程對湍流流場進行描述。由于本文研究的空泡水筒流場中既有管道內的流動,又有分離流動,因此在建立仿真方案時選取Realizablek-epsilon湍流模型[6]求解湍流黏性系數。該模型湍流黏度計算式中含有與旋轉和曲率相關的內容,因此適于計算旋轉均勻的剪切流、管道內流動、邊界層流動和帶有分離的流動。

Realizablek-epsilon湍流模型方程如下:

1) 湍動能k滿足

(3)

2) 湍流耗散率ε滿足

(4)

式(3)和式(4)中:xi和xj為坐標分量;σk和σε分別為湍動能k和耗散率ε對應的Prantal數;Gk為平均速度梯度引起的湍動能k的產生項;C1和C2為經驗常數;μt為湍流黏性系數。湍流黏性系數μt的計算式為

(5)

(6)

4 皮托耙流速測量

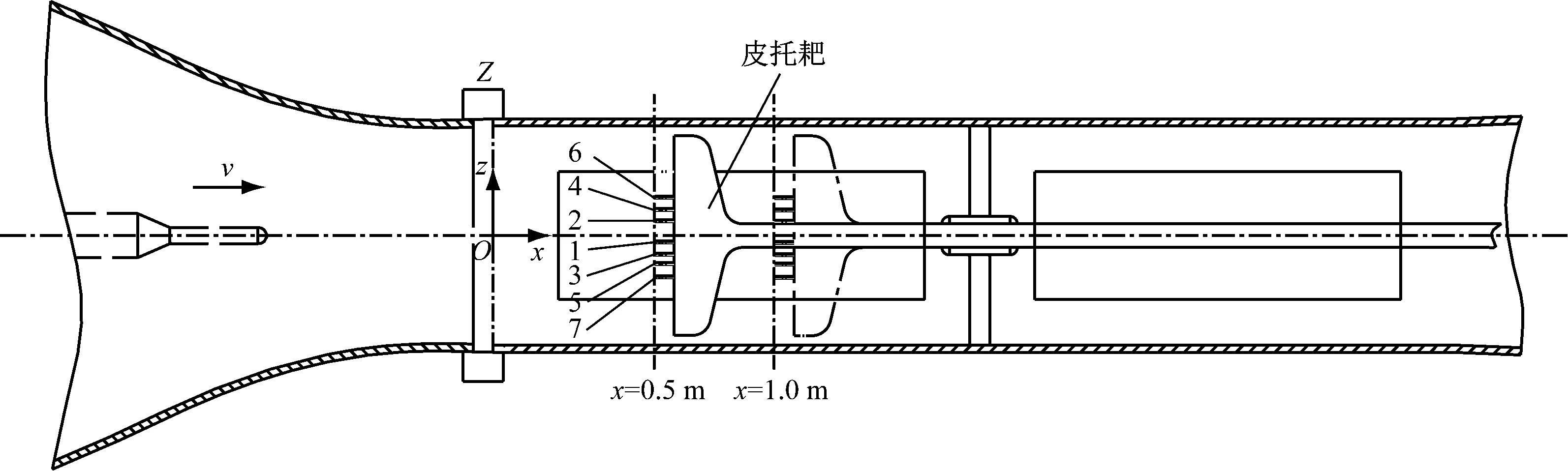

采用梳狀皮托耙測量工作段不同斷面的流速場,以驗證數值結果的準確性。皮托耙共包含7個皮托管,各皮托管與軸中心線的距離分別為r1=49 mm、r2=63 mm、r3=78 mm、r4=95 mm、r5=114 mm、r6=135 mm、r7=152 mm,布置方式見圖4。皮托管是用來測量水流總壓與靜壓之差以確定水流速度的一種裝置,其結構簡單且具有較高的測量精度,但會對流場產生擾動,無法測量水流紊動強度。試驗時設定軸流泵轉速為106 r/min,此時工作段進口處(x=0)斷面的平均流速為4 m/s,皮托耙以10°為間隔,旋轉360°,共測量252個點在8 s內的平均速度,進而求解斷面x=0.5 m和x=1.0 m處的速度均勻性。

圖4 空泡水筒中測量伴流用的梳狀皮托耙

5 數值計算結果

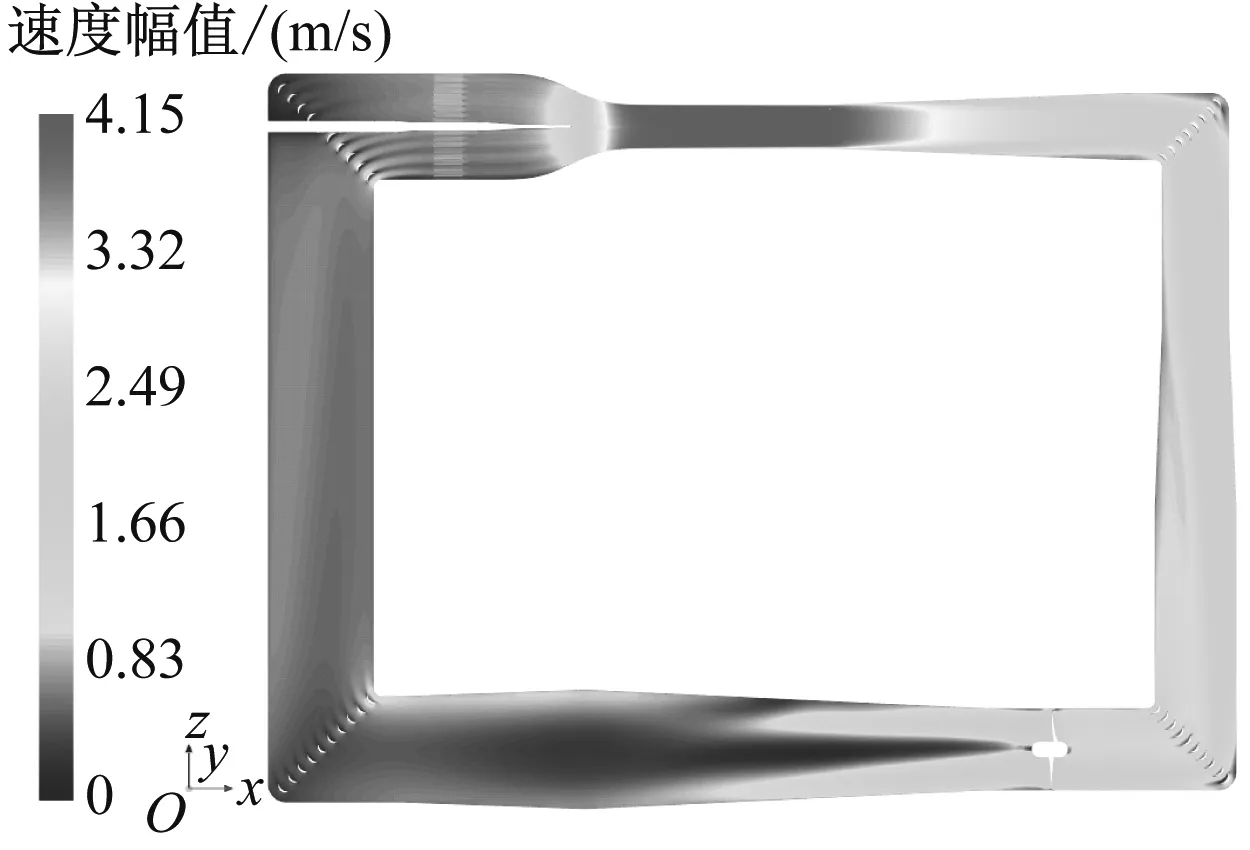

當軸流泵以106 r/min的轉速旋轉時,空泡水筒試驗段進口處的平均流速為4 m/s,中心截面(y=0)處的速度場分布見圖5。由圖5可知,擴散段下游和導流片①D下游均產生了流動分離。水流經過導流片①C之后,其速度幅值沿z軸的分布較不均勻,此時軸流泵工作于非均勻流場中,但軸流泵處于水筒底部,壓力較大,葉片未發生空化。軸流泵下游存在旋轉流,速度分布較不均勻,導流片①B附近產生劇烈的流動分離,湍動能較大。

圖5 空泡水筒速度分布(y=0截面)

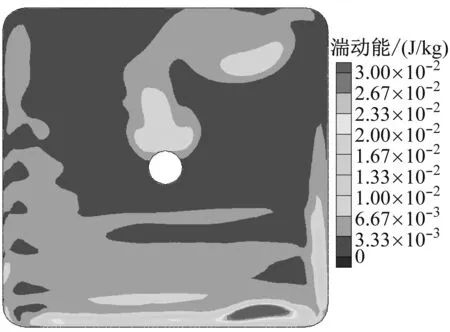

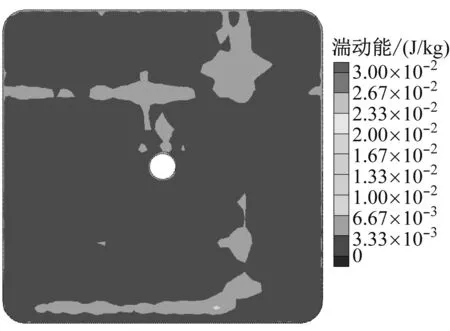

為使流經導流片①A的水流能均勻地沿水平方向流動,在①A與收縮段之間設置整流段,并在整流段安置蜂窩器,可對水流起導向作用,并能降低水流的橫向湍流強度。圖6給出蜂窩器附近不同斷面的湍動能分布。從圖6中可看出,現有的整流蜂窩器能起到有效的整流作用,水流經過蜂窩器之后湍動能得到有效降低。

a) 蜂窩器上游0.2 m斷面

b) 蜂窩器下游0.2 m斷面

5.1 水筒工作段流場分布

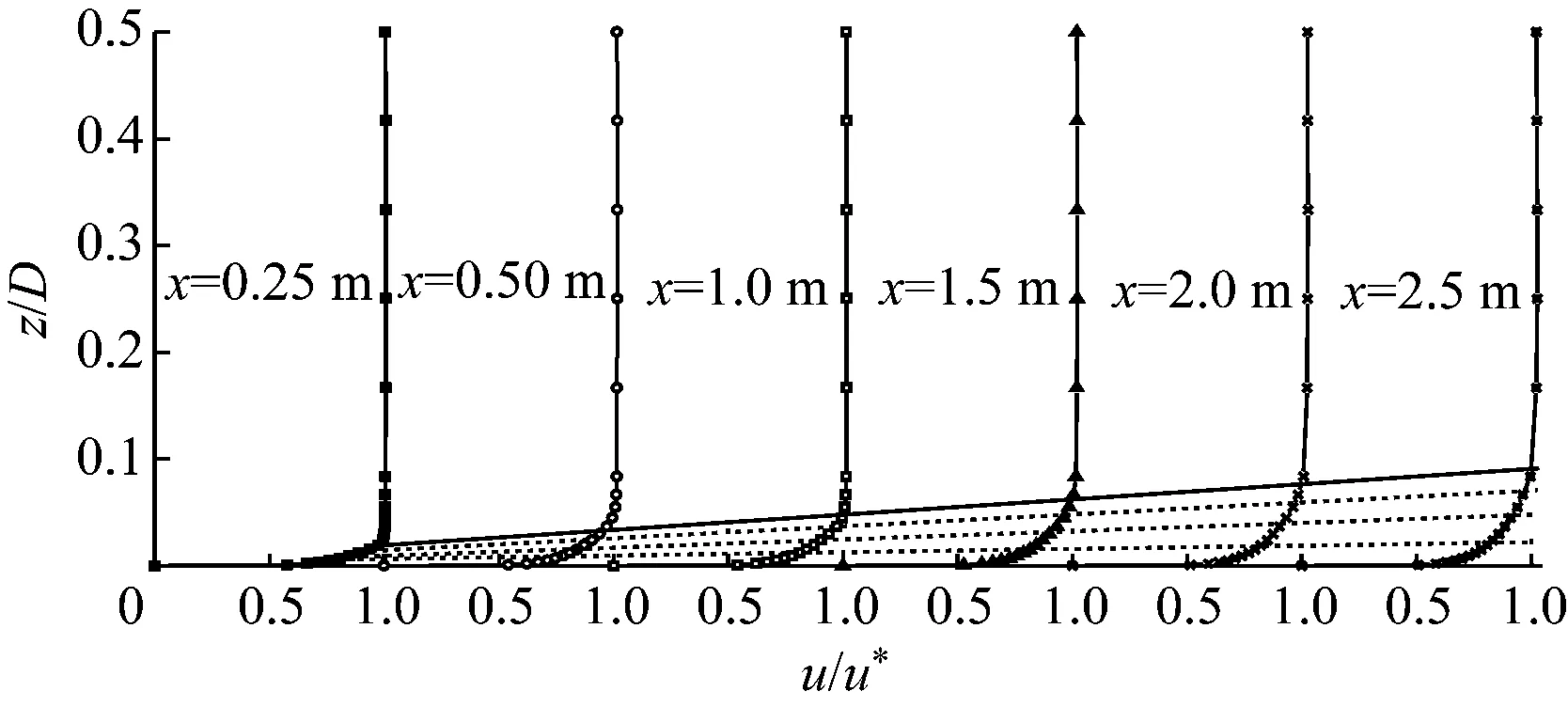

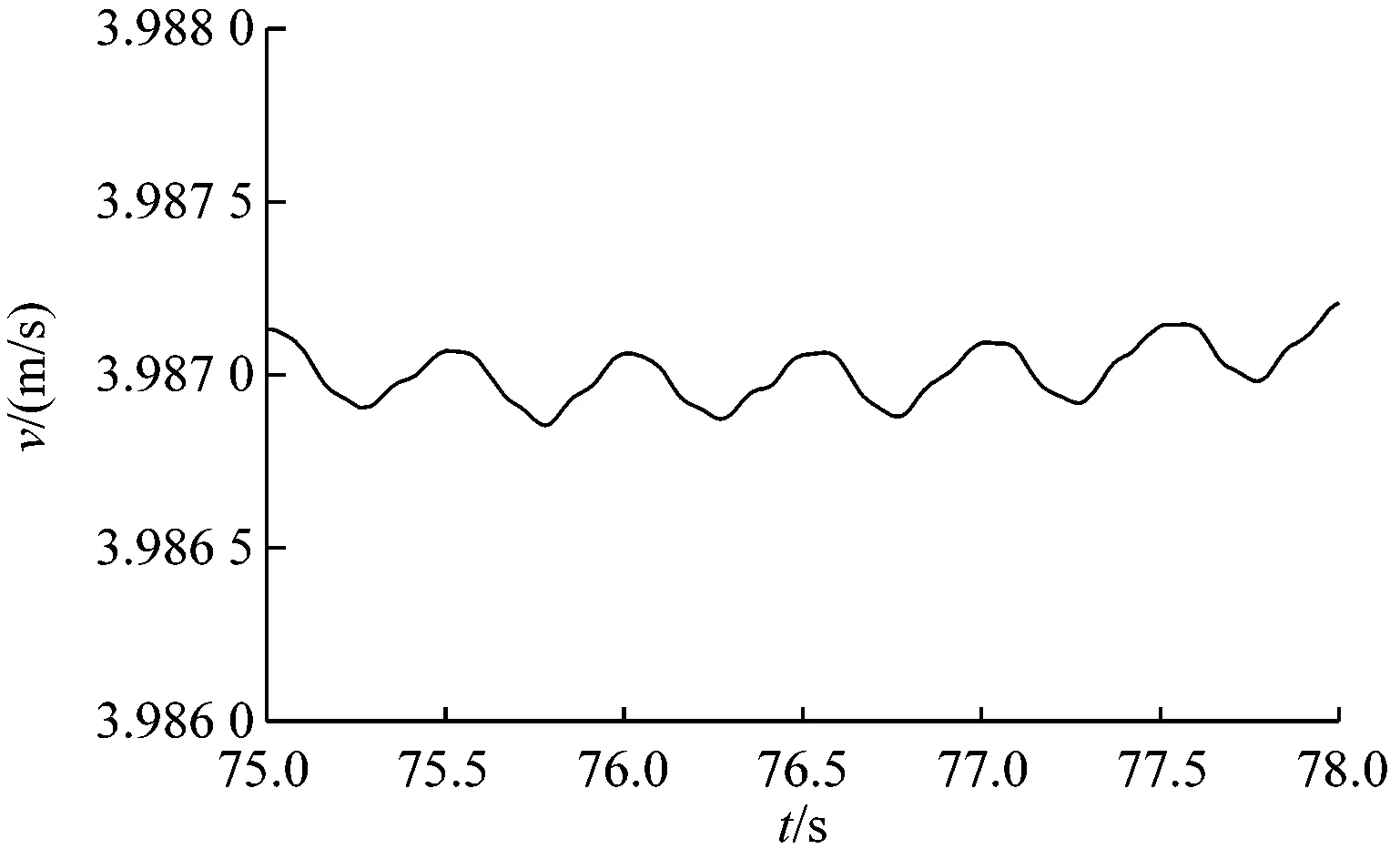

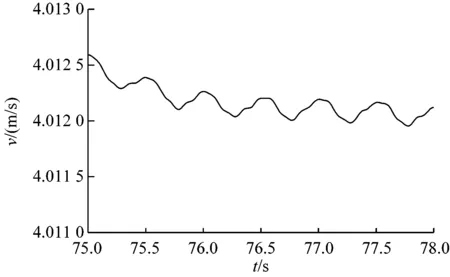

水流的黏性工作段筒壁附近會形成具有較大速度梯度的邊界層,為能較為準確地捕捉該邊界層的厚度變化趨勢,對工作段的邊界層網格進行加密,第一層網格的厚度為0.5 mm,共設置15層。圖7給出各網格節點位置處速度的無量綱分布,工作段進口處軸向平均速度u*為4 m/s,工作段斷面寬度D為600 mm。由圖7可知,第一個網格可捕捉到平均速度的55%左右,其y+處于 30~55 范圍內,可準確模擬筒壁附近的附面層厚度。工作段進口至出口的附面層厚度發展分布見圖8中的陰影部分,附面層厚度沿水流方向逐漸增大,出口處附面層的厚度約為50 mm,在進行船舶推進器水動力性能試驗時,物理模型位于0.5~1.0 m,該范圍內附面層的厚度約為25 mm。圖9為不同位置處的平均瞬時速度。從圖9中可看出,速度有微小波動,波動頻率與軸流泵軸頻相同,均為1.77 Hz。軸流泵推力沿時間歷程變化見圖10。

圖7 試驗段速度分布

圖8 不同斷面處速度分布(y=0截面)

a) x=0.5 m處斷面平均瞬時流速

b) 坐標點(0.5 m, 0.0 m, 0.3 m)處瞬時流速

圖10 軸流泵推力沿時間歷程變化

5.2 工作段軸向速度均勻度

速度均勻度定義為

(7)

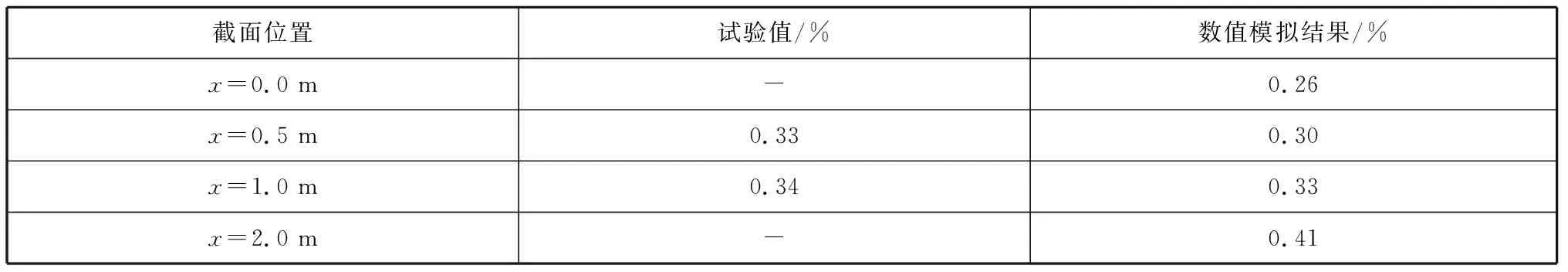

表1 數值模擬與試驗速度均勻度結果對比

5.3 工作段湍流強度分布

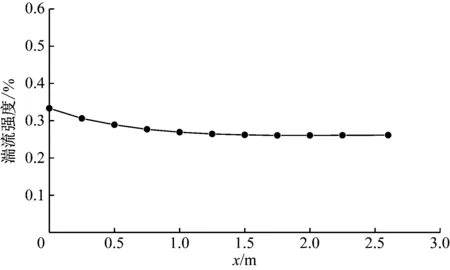

在數值計算過程中,共監測11個軸中心位置處的湍動能,試驗段軸中心線位置的湍流強度分布見圖11。湍流強度定義為

(8)

式(8)中:k為湍動能。由圖11可知,整個工作段內軸向湍流強度?1%,湍流強度沿水流方向逐漸減弱并趨于定值0.26%。

圖11 試驗段湍流強度分布

6 結 語

通過求解非定常不可壓縮RANS方程,對上海船舶運輸科學研究所的空泡水筒流場進行數值模擬,探究空泡水筒不同位置處的流場特性,重點分析工作段內的流場分布,得到以下結論:

1) 擴散段下游、導流片①D下游和導流片①B附近產生流動分離,整流蜂窩器能有效發揮整流作用,湍流強度減弱;

2) 工作段附面層厚度沿水流方向逐漸增大,當截面位置處于0.5~1.0 m時,附面層厚度約為25 mm,在出口處達到最大值50 mm;

3) 工作段軸向速度均勻性較佳,數值模擬結果與試驗結果的吻合度良好,驗證了數值模擬結果的準確性;

4) 工作段軸向湍流強度?1%,且沿水流方向逐漸減弱并趨于定值0.26%。