線束自動包膠機控制系統設計

孫黎明 張立文 陳興文

摘要:汽車線束制造行業是一個傳統的勞動密集型產業,我國在線束行業起步比較晚,很多基本操作(比如包膠、布線、插線等)均需要由人工來完成。尤其是線束包膠這一關鍵步驟都是處于人工包膠,不僅效率低下并且極易出錯,因此很多產業相關人員都在想辦法改進,看能否使用機器提高效率減少失誤。為了解決這一問題,本文設計了一種利用PC機來連接控制系統并與串口通信相結合的線束自動包膠機,不但實現了線束包膠過程的自動化,并且保證了線束包膠的質量。并且進一步經由實踐證明,此線束自動包膠機完全可以達到生產工藝的需求,實現預期目標。

關鍵詞:線束包膠;自動化;控制系統

中圖分類號:U468 文獻標識碼:A 文章編號:1007-9416(2019)10-0012-03

0 引言

如今各個行業使用電氣化設備的比率日益增加,這些設備均少不了要使用大量的線束,這使得線束的需求快速增長,并急需線束加工型的企業進行轉型升級來提高產量。當前,我國的絕大部分企業都是采用人工的方法來進行線束包膠這一工作,這樣的生產方式遠遠無法滿足目前急劇增長的線束使用需求。對此,本文設計了一種可以將汽車線束包膠這一工藝進行自動化的控制系統,對線束加工中的包膠工藝自動化發展起到促進作用。

對線束包膠的過程分析,借鑒了前人的科研經驗,結合目前的控制技術提出了技術方案。本文設計得線束自動包膠機的控制電路通過USB和電腦相連,將包膠過程中的相關參數實時的顯示在電腦上,方便管理人員對現場操作的監控和對一些包膠參數的儲存,不僅可以保證自動包膠機設備工作在最佳狀態,還可以保證包膠的運行速率。

1 線束自動包膠機的技術方案

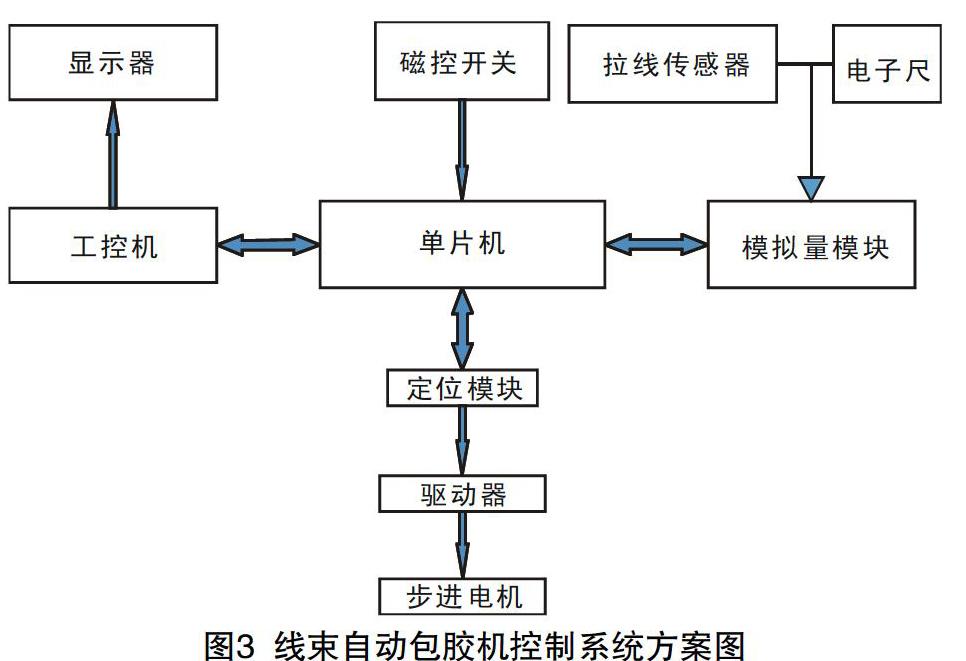

本設備需要使用PC機連接控制系統運用串口通信實現對包膠機的控制[1]。系統需要模擬量控制模塊、定位控制模塊,其中的模擬量控制模塊可以采集拉線傳感器和電子尺所檢測得到的模擬信號,進一步再將所得信號轉換成數值,再傳輸給單片機單元;單片機需要定位模塊來控制步進電機。單片機將其串口通信狀態和所采集的數據一同傳輸給PC機,PC機用于監控狀態,并發送相應的控制指令。

2 系統硬件控制電路設計

2.1 硬件電路組成

本設備包括單片機最小系統電路、PL2303電路、串口調試電路、電壓輸入電路、開關電源降壓電路、變壓電路、觸摸屏通信電路、伺服電機控制電路、開關電路、信號指示燈電路、電源指示燈電路、下載接口電路、蜂鳴器電路以及濾波電路。

2.2 單片機控制電路設計方案

為滿足系統的控制要求,控制系統選取STC15F2K60S2單片機來對系統電路進行控制[2],其管腳排列如圖1所示。

2.2.1 STC15F2K60S2單片機簡介

STC15F2K60S2主要集成了以下資源:

增強型8051內核,單時鐘機器周期,速度比傳統8051內核單片機快8至12倍;

60KB FLASH程序存儲器;1KB數據FLASH;2048字節的SARM;

3個16位可自動重裝載的定時/計數器(T0、T1、T2);

可編程時鐘輸出功能;

至多42根I/O口線;

2個全雙工異步串行口(UART);

1個高速同步通信端口(SPI);

8通道10位ADC;

3通道PWM/可編程計數器陣列/捕獲/比較單元;

內部高可靠上電復位電路和硬件看門狗;

內部集成高精度R/C時鐘,常溫工作時,可以省去外部晶振電路。

并且,STC15F2K60S2內部資源包括:中央處理器(CPU)、程序存儲器(Flash)、數據存儲器(RAM)、數據Flash存儲器、定時/計數器、I/O接口、通用異步串行通信接口(UART)、中斷系統、SPI接口、高速A/D轉換模塊、PWM(或捕獲/比較單元)、看門狗電路、電源監控、片內RC振蕩器等模塊,幾乎包含了數據采集和控制中所需要的所有單元模塊。

2.2.2 單片機最小系統電路

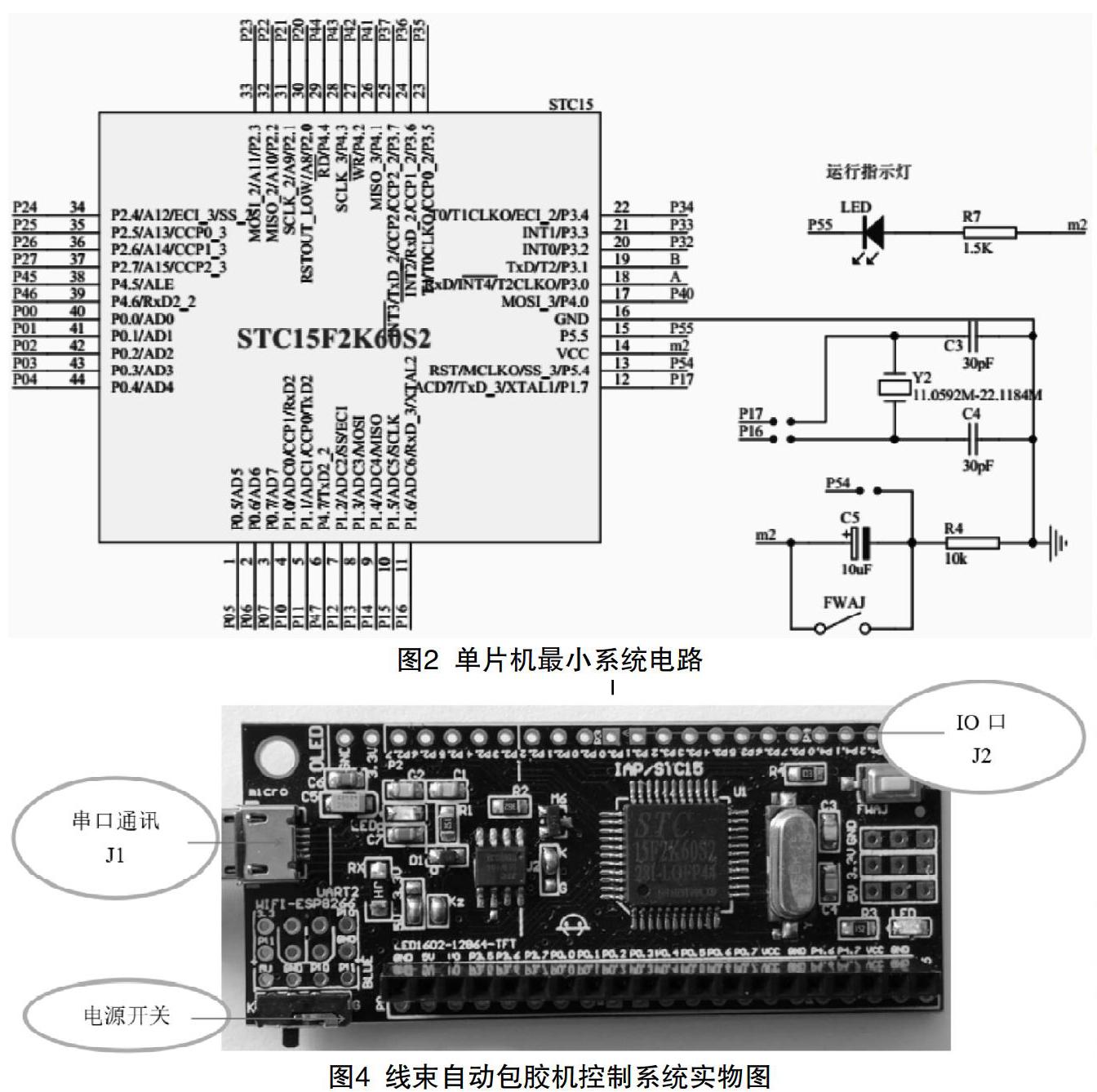

單片機最小系統電路包括控制芯片、電阻R1、電阻R2、電容C1、電容C2、電容C3、晶振Y1,最小系統電路如圖2所示;控制芯片的電源管腳接3.3V外部電源;控制芯片的接地管腳接地;控制芯片的復位管腳接電阻R1、電容C1的一端,電阻R1的另一端屆3.3V外部電源,電容C1的另一端接地;控制芯片的晶振管腳接電阻R2、晶振Y1、電容C2的另一端,控制芯片的晶振管腳同時與電容C3的一端,電阻R2、晶振Y1的另一端相連接,電容C2、電容C3的另一端接地。

3 控制系統的總體設計

3.1 信號的輸入與輸出

線束自動包膠機控制系統方案圖如圖3。控制系統的實物圖如圖4所示。通過通信串口J1接受PC機指令實現對包膠機的控制,從J2輸出脈沖到功率級,驅動電機帶動設備轉動。控制系統以5V直流供電[1]。

控制系統的輸入信號:

急停開關:用來應對緊急突發情況,將電源快速斷開,停止設備運行。

啟動開關:用于啟動設備運行。

限位開關:進行工作范圍限定,防止電機在運行時越過界限。

計數開關:直流電機每轉一周就會反饋一個信號傳輸給單片機,由單片機記錄所轉圈數。

調速開關:用于調節轉速,可加速可減速,10——50轉/秒。

調圈數開關:用于調節圈數,可加圈數可減圈數,2——20圈。

控制系統的輸出信號:

報警器控制:應用在指示系統的運行狀態之中,在故障時會連續地閃爍同時發出報警。

方位選擇控制:根據工作需要,可以實現0到270度方向的選擇。