QMS報告系統在唐鋼的應用實踐

杜秀珍 薛軍安 李長海

摘要:介紹了QMS報告系統的功能和應用實踐情況,通過收集關鍵用戶的需求及報告系統問題的方法,不斷優化報告系統數據內容及數據準確性,推廣系統的應用。QMS報告系統作為全流程質量信息大數據平臺為工藝人員進行數據分析以及做出提升產品質量的決策提供了強大的數據支撐。

關鍵詞:QMS報告系統;數據分析;決策;數據支撐

中圖分類號:TP311 文獻標識碼:A 文章編號:1007-9416(2019)10-0107-02

0 引言

“大數據”時代已經悄然降臨,在商業、經濟及其他領域中,決策將日益基于數據和分析而作出,而并非基于經驗和直覺。鋼鐵企業的質量管理也不例外,為了支撐高強汽車板對于產品質量穩定性的要求,唐鋼從2014年4月開始組織QMS(質量管理)系統的建設,將質量管理理念從管結果深化為管過程與管結果,將QMS系統構建為集數據存儲、報表生成、全流程數據分析、KPI指標統計等綜合性工藝質量管理大數據平臺,QMS報告與質檢系統于2016年6月在一鋼軋、不銹鋼、高強汽車板廠正式上線運行,對質量判定、質量數據統計、KPI指標管理以及后續產品質量改善提供了數據支撐。

1 QMS報告系統的功能

QMS報告系統是支援內部質量管理、后臺質量分析和生成批量報告的信息化平臺。通過與信息化系統結合,優化數據內容,將質量相關數據以分析報告形式提供給公司內部質量管理流程。QMS報告系統將使用數據清單中可讀取到的數據項、QMS應用生成的數據(例如:判定結果、匹配結果等)、計算數據(例如:Cp、Cpk、生產總量等)和人工輸入的KPI指標數據來生成報告,可以生成Excel格式的報告。

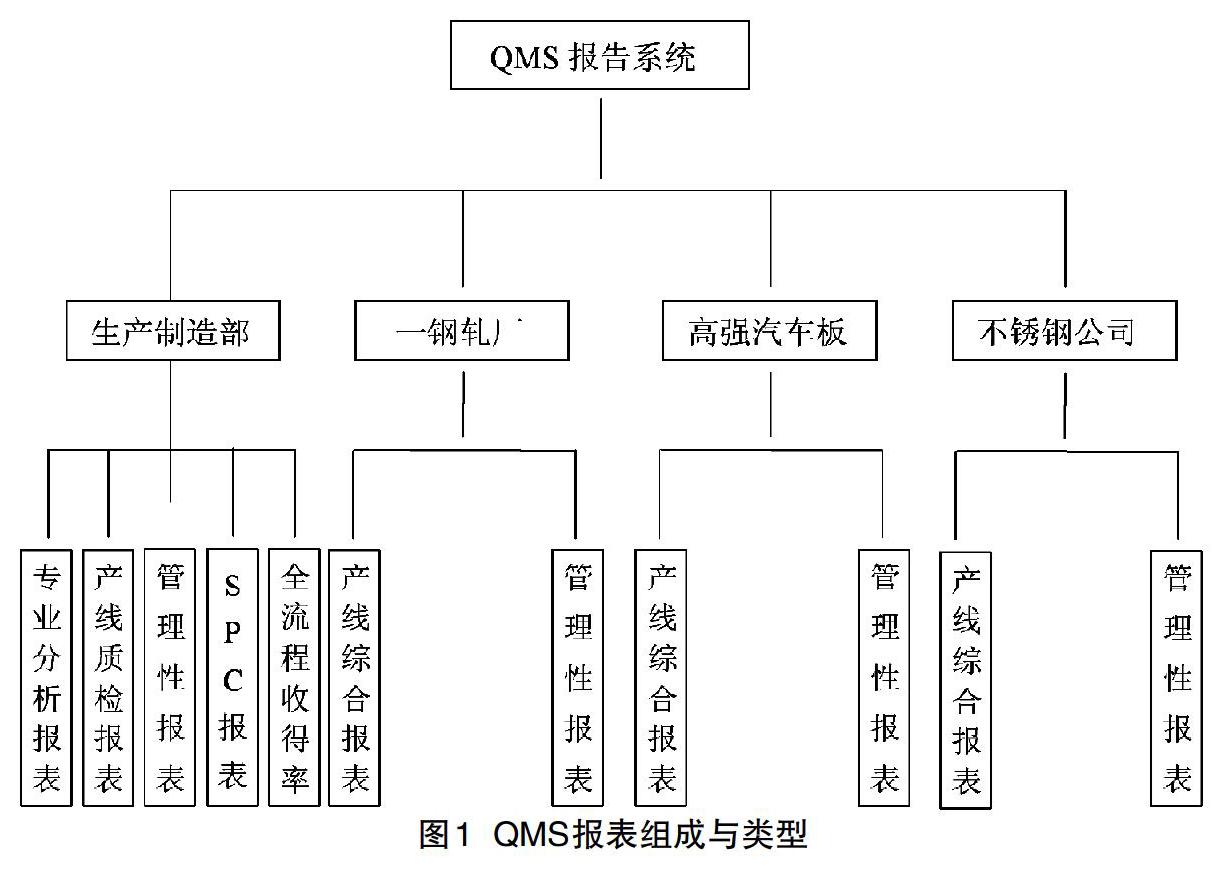

目前,QMS報告系統(如圖1)主要包括產線級查詢報表(質檢報表、綜合報表、專業性分析報表、表檢缺陷報表)、管理性報表(含生產制造部、不銹鋼、高強板、一鋼軋)、SPC報表、全流程收得率報表、圖形化報表、以及各種交互式自定義報表,其中產線級查詢報表、生產制造部管理性報表、交互式自定義報表應用相對比較廣泛,QMS報告系統主要覆蓋了一鋼軋、不銹鋼、高強板,用戶數已由最初的70個增加至175個。

1.1 產線級查詢報告

板坯、鋼卷質檢報告通過對生產過程數據收集、整理,詳細地記錄了每一板坯、鋼卷的質量檢驗信息,包含前工序信息、生產時間、判定時間、判定結果、表面質量、尺寸、物理性能、化學成分、判定用戶等,對鋼卷歷史數據追溯、質量統計分析提供了強有力的數據支撐。

鋼卷綜合報告通過對生產過程中的關鍵工藝參數數據、參數設定上下限進行收集,在QMS系統中制定關鍵工藝參數符合率計算規則,系統可以按設定日期自動計算出關鍵工藝參數符合率,可以定期評價工藝參數控制的穩定性。

專業性分析報表主要包含了高強板產線寬度分析報表和過程工藝參數報表,各產線寬度分析報表主要用于日常寬度超差分析、冷軋拉窄量分析、冷軋切邊量分析和熱軋寬度精度控制分析等;各產線過程工藝參數報表包括了各工序比較重要的過程工藝參數,為交互式自定義報告提供了數據基礎。

鋼卷表檢缺陷報表集成了表檢系統中的缺陷信息,詳細地展示了鋼卷表面的不同類別缺陷數量以及位置信息,便于工藝人員全面的分析產品質量,提出有效的改善工藝質量的措施。

1.2 生產制造部管理性報表

生產制造部管理性報表為涵蓋一鋼軋、不銹鋼、高強板各產線一檢合格率、一檢及時率、終檢及時率、廢次降品率、一檢不合量、終檢不合量、廢次降品量等產品質量關鍵指標信息的統計性報表,在QMS系統中設定指標計算規則,系統可以按設定日期自動計算出關鍵質量指標,便于技術人員靈活跟蹤質量關鍵指標信息,掌握生產過程中質量問題情況。

1.3 交互式自定義報表

交互式自定義報表模塊通過許多不同的分析和可視化功能對數據進行合并和調整,可以根據用戶需求對不同的信息進行強大的分析。以產線級查詢報表作為基礎數據源,根據使用需求將不同報表中的信息合并和調整在一起形成用于數據分析的查詢和圖形化報表。

2 優化報告數據

通過收集報告使用業務需求以及數據核對的方式不斷優化QMS報告系統報表結構與數據集成,目前已從最初的300多張報表經仔細篩選與整合后刪減至180個左右;依據業務需求不斷完善現有產線級查詢報告報表內容以及報表邏輯,相比上線之初增加40余項QMS報告修改需求;相比最初報表系統中增加了監督產品檢驗情況的鋼卷一檢及時率與終檢及時率報表、自動統計廢降品信息的鋼卷廢次降報表、查看表檢缺陷信息的表檢缺陷統計報表、熱軋到冷軋工序全流程收得率報表、統計鋼卷一檢不合與終檢不合信息的自動圖形化報表、監測數據更新報表等20個報表。

持續優化現有數據集成結構以及完善數據缺失內容,QMS報告系統下一步將擴充集成一冷軋、二鋼軋、中厚板、型鋼產線質量信息以及鐵水、原料檢驗信息。

3 結語

QMS報告系統的投入使用,高強汽車板、一鋼軋廠、不銹鋼公司各產線板坯、鋼卷生產質檢系統更加完善,一次檢驗合格率、廢次降品率、關鍵工藝過程達成率等質量績效指標已實現在系統中自動采集、生成,大大提高了統計工作的準確性和及時性,同時為精益生產電子化生產質量管控KPI指標庫的建設提供了強有力的數據支撐。系統投入使用,基本實現了用數據去評判產品的整個生產過程、用數據評價產品質量的優劣,2017年廢次降品率下降0.06%,鋼卷一次檢驗合格率提升至94.5%以上。

準確的質量決策依靠基礎數據,該系統通過收集工藝數據、缺陷數據、設備數據、人工檢測數據、異常事件數據,從各個維度對產品的內在結構、表觀品質、內在性能進行多維度評價,以達到保證產品出廠完全滿足用戶需求,支撐公司逐步從“標準符合型質量”管理向“用戶適用型質量”管理模式轉型。

參考文獻

[1] 趙金元,佘元冠,顧小軍.唐鋼全過程質量跟蹤管理系統的研究及應用[J].冶金自動化,2013,37(1):17-21.

[2] 龔家強.企業QMS的設計研究[J].企業科技與發展,2013(14):113-114.

[3] 胡敏主編.飯店服務質量管理[M].北京:清華大學出版社,2008.