螺旋錐齒輪磨齒工藝研究

李黨育

(南陽理工學院機械與汽車工程學院,河南南陽473000)

螺旋錐齒輪廣泛應用于航空航天、汽車工業、機床設備等行業,隨著工業的迅猛發展,對其傳動平穩性、重載能力、高速性能、低噪聲、長壽命提出了更高要求.螺旋錐齒輪磨齒技術可以減小齒輪切齒加工誤差,消除齒輪淬火熱處理變形,獲得合理的齒面形狀和精度,精度等級可以達到5~6級,齒面粗糙度能達到Ra=0.4~1.6 μm,噪聲低于75 dB,顯著提高齒輪的承載能力、有效齒輪控制噪聲和延長使用壽命.

由于CNC技術的發展,美國Gleason公司開發出Phoenix系列CNC螺旋錐齒輪磨齒機以及相應的磨削技術,磨削螺旋錐齒輪的單件時間已和切齒時間相當,磨齒效率大大提高,特別是利用瓦古利(Waguri)方法磨削成形法加工螺旋錐齒輪被動齒輪,使得在大批量生產汽車后橋齒輪的汽車行業中應用磨齒工藝愈來愈廣泛.采用磨齒工藝代表了螺旋錐齒輪加工技術的發展趨向.

1 設備、砂輪及加工方法

1.1 設備

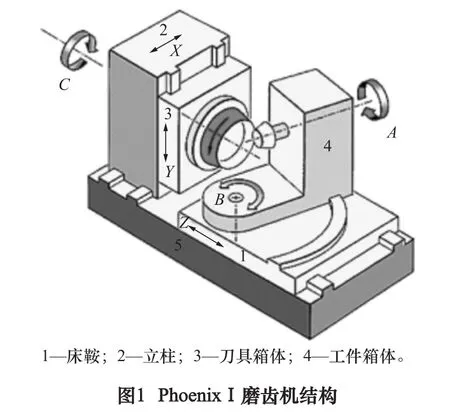

PhoenixⅠ螺旋錐齒輪數控磨齒機結構上基本上是模擬機械型錐齒輪加工機床,但是取消了機床所有的傳動鏈和調整機構.齒輪在加工過程中,用計算機直接控制各軸的相對運動,齒面的形成取決于刀具和工件的相對位置與運動,由3個平動軸(X、Y、Z)和3個轉動軸(A、B、C)確定:X、Y軸是垂直于刀具主軸線的水平軸和垂直軸;Z軸是平行于刀具主軸線的水平軸;A軸是工件主軸;B軸是工件箱回轉軸,與Y軸平行;C軸是刀具主軸回轉軸,見圖1.X軸和Y軸聯動可以模擬搖臺的滾動,B軸調整刀具軸線和工件軸線相對角度,在齒輪加工過程中通過改變B軸的角度可以模擬刀傾機構的功能,通過改變產形輪與工件之間的滾比實現變性機構的功能.在實際加工時,通過X、Y、Z、A及B五個軸的聯動控制刀具和工件之間的相對位置和運動,實現螺旋錐齒輪的加工.另外,對于磨齒機還有D軸是砂輪修整器裝置,由控制器控制進行砂輪修整[1].

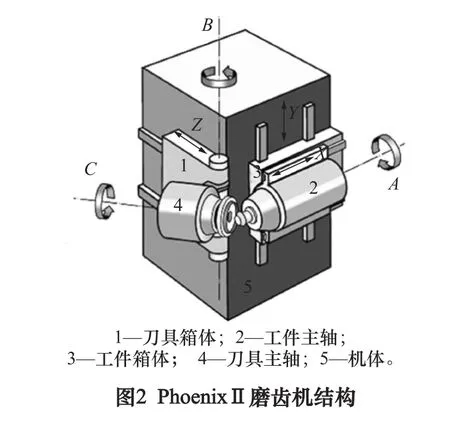

PhoenixⅡ螺旋錐齒輪磨齒機的最突出特點是采用整體式立柱結構,在立柱互成90°的兩個側面上布置工件箱和刀具箱[2],見圖2.相對于PhoenixⅠ機床,刀具和工件安裝位置互換,采用刀具主軸繞B軸回轉擺動替代并取消了工件主軸箱回轉工作臺,縮小刀具與工件因結構所致的懸伸量,大大增強機床的剛性和熱穩定性,同時占地面積減小30%以上.雖然機床結構完全不同,但是PhoenixⅠ和Ⅱ機床在保證砂輪和工件在磨齒過程中的相對位置關系不變這一基本原則上是保持不變的.

在螺旋錐齒輪的磨齒加工過程中,將不同加工時刻砂輪和工件之間的相對位置和運動關系運用矢量變換的方法轉換到機床,利用數控系統的插補功能將離散點進行擬合,然后控制各數控軸的運動來實現磨齒加工.在所有的切削時段完成以后,齒坯上留下砂輪切削刃的包絡面,就是加工出的工件齒面.在Phoenix機床中已經嵌入了代碼生成軟件,用戶只需輸入齒輪加工計算軟件計算的基本機床調整參數,設備即可自動生成數控加工代碼.

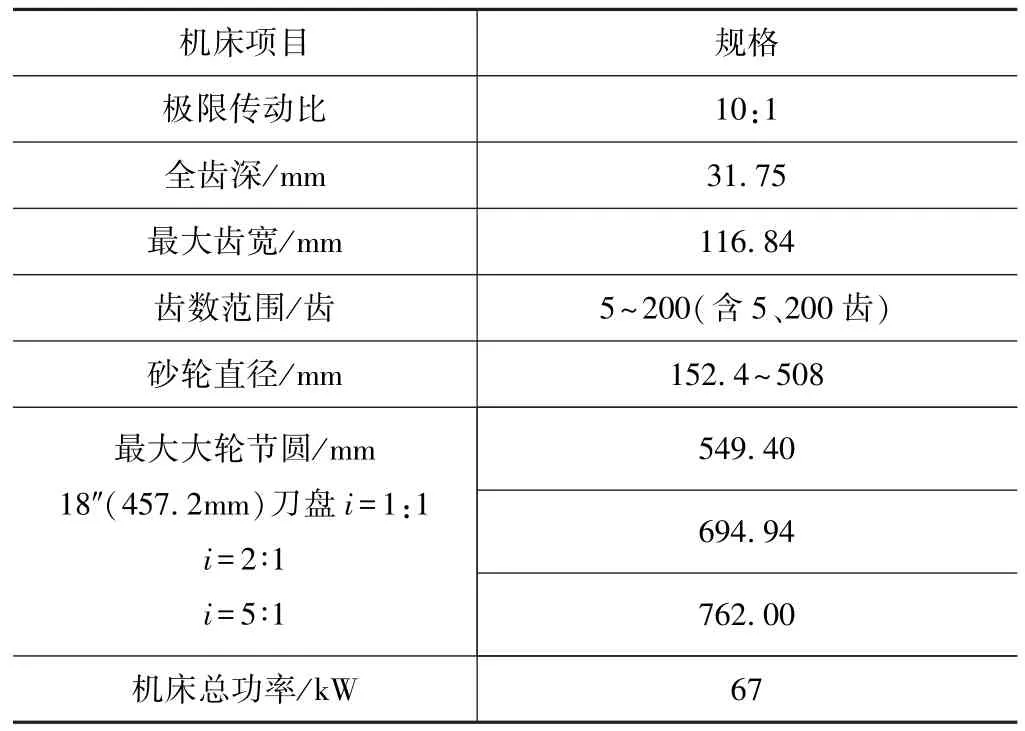

本文研究內容依托Phoenix 800G磨齒機,采用HFT方法生產某汽車后橋主被動錐齒輪(準雙曲面錐齒輪),齒輪采用22CrMo材料,滲碳淬火處理,齒面硬度將達到58~62 HRC.表1是Phoenix 800G磨齒機主要技術規格.

1.2 磨齒工藝

螺旋錐齒輪是按照“假想平頂產形輪”切齒原理進行加工的,通過假想平頂產形輪與被加工工件的無隙嚙合,代表產形輪輪齒的刀齒切削刃就在被切齒輪的齒坯上加工出齒形[3].數控螺旋錐齒輪磨齒機的加工原理相同,砂輪旋轉形成的圓錐面代表假想產形齒輪的一個輪齒.

表1 Phoenix 800G設備技術規格

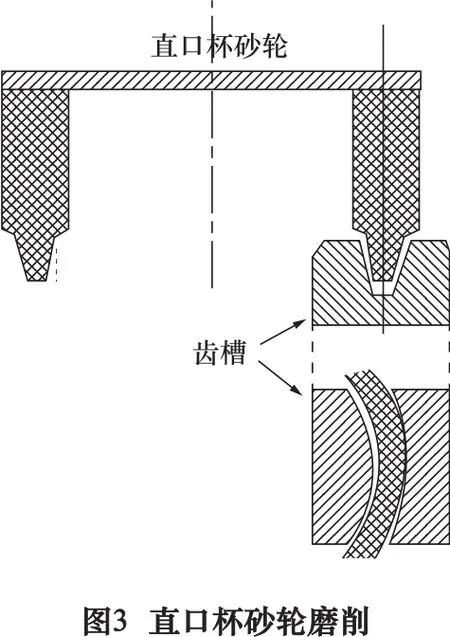

對于展成法加工的小輪和大輪,可以采用直口杯砂輪(straight cup wheel)磨削,見圖3.杯形砂輪具有需要的截面形狀,砂輪圍繞相當于機床砂輪主軸軸線作主切削運動,砂輪的磨削表面就是產形輪的產形齒面,適用磨削節錐角小于70°以下的齒輪.

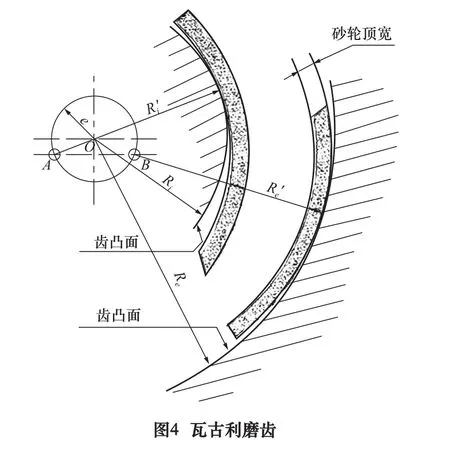

在大批量生產螺旋錐齒輪的汽車行業中,為提高生產效率,當i≥2.5時錐齒輪副的大輪都采用成形法來加工.磨削成形法大輪時,如果采用直口杯砂輪按照成形法直接磨齒,則砂輪切削面與輪齒齒面在齒長方向上全齒面接觸,不僅產生很大的磨削力,而且冷卻液無法進入磨削區域,將會造成齒面燒傷.目前主要采用瓦古利(Waguri)偏心機構磨齒方法來解決這個難題.

瓦古利方法采用帶有偏心的磨削主軸來磨削成形法大輪,即砂輪主軸被安裝在一個偏心量約0.1 mm的主軸中,當砂輪主軸圍繞其偏心主軸轉動時,砂輪在齒槽中交替地在齒槽凸面和凹面上進行磨削,砂輪和齒槽齒面產生間隙式的磨削[4],見圖4.偏心量為冷卻液和磨屑提供附加的間隙,這樣冷卻液就可以進入被磨削齒面進行冷卻,并對砂輪提供潤滑,消散了加工過程中產生的熱量使磨削齒面不會發生燒傷,同時可以達到最大的磨削進給量和金屬切除率.瓦古利方法磨齒可以直接采用直口杯砂輪進行磨齒,可以不用價格較貴的擴口杯砂輪,但是機床需要增加一套轉動機構.利用瓦古利機構磨削成形法大輪時,調整好砂輪和工件之間的相對位置后,無需各軸的聯動即可實現磨削加工.

1.3 砂輪

Phoenix螺旋錐齒輪磨齒機所用的砂輪可用CBN磨輪(立方氮化硼磨輪)和美國NORTON公司的SG砂輪(微晶陶瓷氧化鋁砂輪),其中SG砂輪最為常用.SG砂輪是用粉末冶金方法熔煉而成的陶瓷氧化鋁晶體砂輪,它比普通氧化鋁砂輪硬且韌性好,切削速度可達到1 700 m/min.SG砂輪砂輪體粘接在鋼制連接盤上,以提高砂輪整體剛度來提升砂輪磨削性能.SG砂輪生產效率非常高,通常一次循環或者少量的循環就能將齒輪磨好,雖然價格比普通氧化鋁砂輪高,但平均到每個齒輪上的加工費用很低.

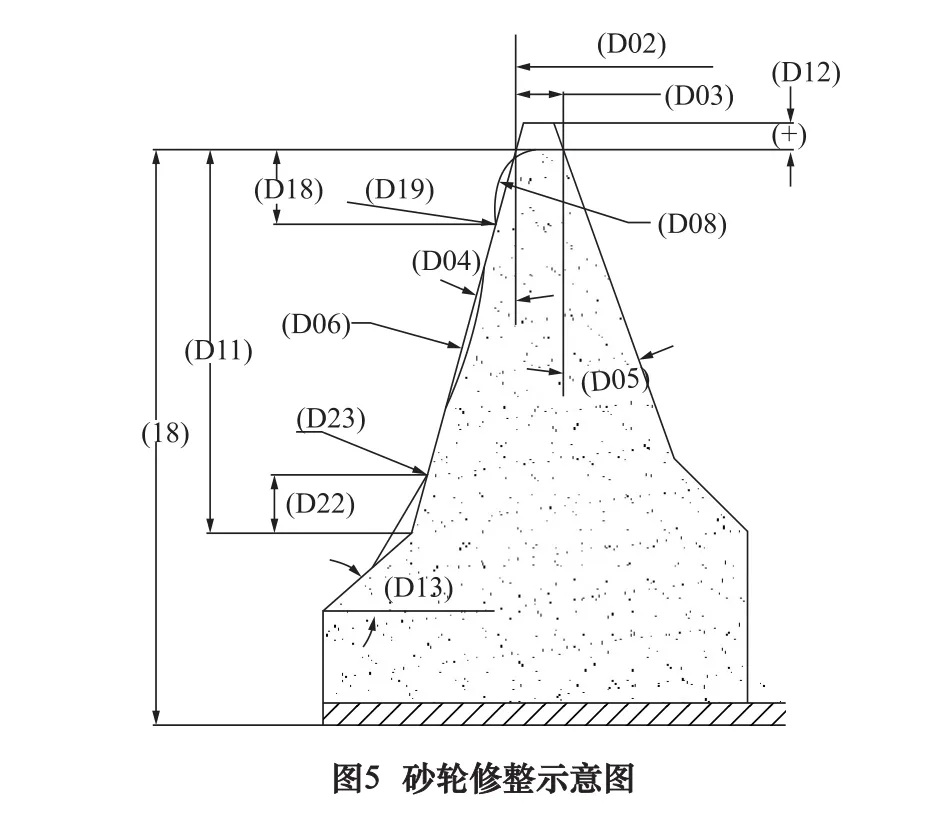

磨齒砂輪的截面形狀直接決定了磨齒后齒面齒形,從而影響齒輪的接觸狀況和傳動特性.把磨齒機床的調整和砂輪的修整綜合在一起會更加有效地調整實際齒面接觸情況,從而獲得合理的理論齒面和接觸區.圖5是單切外面砂輪截面形狀.

圖5中項目如下(序號為Phoenix機床調整卡項目序號):

D01 Spread blade/ob/ib 雙面/外切(凹面)/內切(凸面)刀盤選擇,雙面刀盤、外切單面刀、內切單面刀.

D02 Wheel diameter 砂輪直徑,對于雙面刀為名義直徑,單面刀為刀尖直徑,取值范圍35~360 mm.

D03 Point width 刀頂寬度,取值范圍0.25~8 mm,對于雙面刀為刀錯距,對單面刀為刀頂寬,取值范圍0.25~8 mm.

D04 Outside pressure angle外刀壓力角,取值范圍3°~50°.

D05 Inside pressure angle 內刀壓力角,取值范圍3°~50°.

D06 Outside prof radius of curv 砂輪外刀曲率半徑,用于直口杯砂輪修整切削刃口母線的形狀,若輸入0,則刃口為直線.若要使齒面有鼓形,輸入正值,修整后的砂輪刃口呈凹形,可以改變小輪齒面曲率,使齒面凸形,值越大,砂輪刃口母線曲率改變越顯著.若輸入負值,刃口母線變為外凸曲線,使齒面凹形.取值范圍-9 999~9 999 mm.

D07 Inside prof radius of CURV 砂輪內刀曲率半徑.

D08 Outside edge radius 外刀刀尖圓角半徑,砂輪外切削刃口與頂刃連接圓角半徑,取值范圍0~8 mm.

D09 Inside edge radius 內刀刀尖圓角半徑.

D10 Top angle 頂刃角度,砂輪實際頂刃與砂輪理論形成頂面的夾角,取值范圍0~45°.

D11 Grinding depth磨削深度,平行于砂輪軸線方向上砂輪頂面到被修整末尾的距離,一般必須大于輪齒大端全齒深,取值范圍3~27 mm.

D12 Wheel tip advance砂輪尖點推進,砂輪實際頂刃與砂輪理論形成頂面的距離,修正全齒深,取值范圍-3~3 mm.

D13 Chamter angle 倒角,砂輪根部倒角,一般取 20°.

D18 Outside toprem depth外刀凸角深度,避免小輪根部與大輪齒頂發生干涉,使接觸區齒頂脫開,取值范圍0~10 mm.

D19 Outside toprem radius 外切凸角半徑,凸角與刃口母線夾角圓角半徑,取值范圍0~9 999 mm.

D20 Inside toprem depth內切凸角深度.

D21 Inside toprem radius 內切凸角半徑.

D22 Outside flankrem depth 外刀修頂深度,沿齒高方向齒頂修緣深度,對于收縮齒一般不應用,取值范圍0~10 mm.

D23 Outside flankrem radius 外刀修頂半徑,修頂凸角與刃口母線夾角圓角半徑,取值范圍0~9 999 mm.

D24 Inside flankrem depth 內刀修頂深度.

D25 Inside flankrem radius 內刀修頂半徑.

另外,砂輪高度通過下面項目輸入:

18 Wheel heigh 砂輪高度,更換砂輪后或調整卡后輸入,取值范圍100~254 mm.

2 磨齒工藝

2.1 磨齒工藝參數

2.1.1 磨削參數

Phoenix 800G磨齒機主要磨齒磨削參數通過下面項目調整:

15 Wheel direction 砂輪旋向,CW(clock wise)順時針方向,適用左旋齒輪,CCW(clock wise)反時針方向,適用于右旋齒輪.

20 Wheel surface speed砂輪線速度,取值范圍0.5~27.9 m/s.中等模數的弧齒磨削速度采用15~25 m/s,這樣加工效率較高,齒面表面粗糙度值較小.

50 Roll direction滾切方向,砂輪切入后的滾動方向,通常采用由小端切入到大端切出,即toe to heel.

60 Start roll rate搖臺滾動速度,磨削進給角速度,取值范圍(0~40)°/s,一般采用(5~8)°/s.

Rgh metal rem.Rate(mm2/s)粗加工金屬去除面積(mm2/s).

Fin metal rem.Rate(mm2/s)精加工金屬去除面積(mm2/s).

金屬去除面積指單位時間內被磨除的齒輪表面的面積,Gleason公司推薦在粗磨時控制為10~12 mm2/s,精磨時為4~5 mm2/s.磨削模數較大的弧齒,工件不易變形和產生振動,磨削時可采用較大的磨削量.

2.1.2 成形法磨削參數

利用瓦古利機構磨削成形法大輪時,調整好砂輪和工件之間的相對位置后,無需各軸的聯動即可實現磨削加工.床鞍移動到起始進給位置,然后分三次進給到全齒深后,砂輪短暫停留后退出分齒.磨削參數通過下面調整卡項目完成:

PL 05 1st feed position第一次進給的位置,一般取0.7-~1mm.

PL06 2nd feed position第二次進給位置,一般取0.5~0.8mm.

PL07 1st plunge feed rate第一次進入時進給速度,取180~200 mm/min.

PL08 2nd plunge feed rate第二次進入時進給速度,取20~35 mm/min.

PL09End plunge feed rate結束時進入的進給速度,取8~12 mm/min.

PL10 Feed dwell time-sec進給停留時間,取0.18~0.20 s.

2.1.3 磨削余量

當使用雙面法磨齒時,輪齒的兩側面是同時磨削的,而輪齒齒厚取決于砂輪厚度和工件前進到砂輪的深度.當使用單面法時,輪齒兩側面分別進行磨齒.磨削余量的確定依靠余量分配的方法,回轉的齒輪與球狀實心式余量分配器接觸,調整輪齒兩側磨削余量相等.對于雙面法,單側側面余量0.075~0.10 mm.對于單面法,余量應選擇在0.05~0.20 mm.較小的磨削量有利于提高加工精度和減小表面粗糙度值.

2.1.4 砂輪修整參數

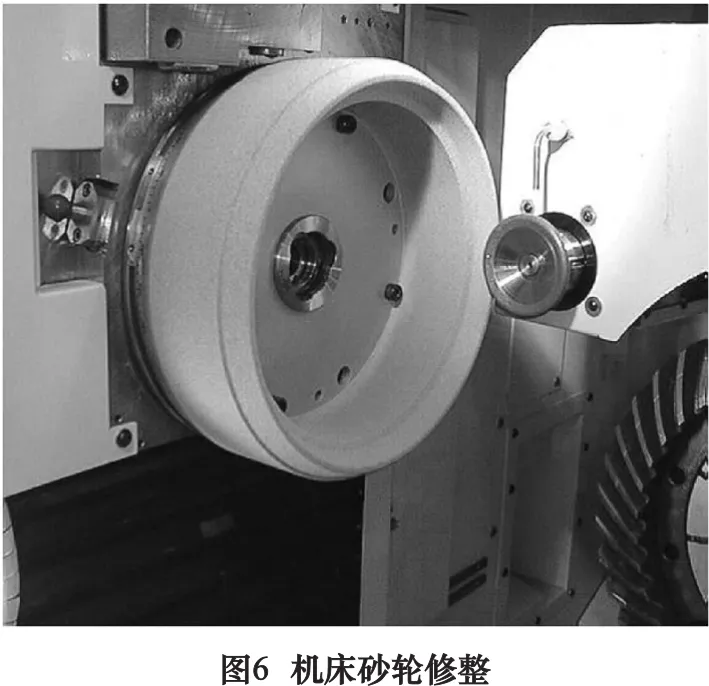

Phoenix 800G采用安裝在工件軸臺上的數控砂輪修整裝置控制金剛石滾輪對SG砂輪的修正,可以方便地根據齒面修形的需要將砂輪修成各種形狀.圖6是機床修整砂輪實景.金剛滾輪的直徑一般接近砂輪直徑的40%并按標準規格選擇使用.

砂輪修整時,精修砂輪每次修整進給增量為0.05~0.1 mm,而砂輪每轉的修整移動速度通常為0.1~0.2 mm.粗修砂輪每次修整進給增量為0.5 mm,而砂輪每轉的修整移動速度通常為0.05 mm.同時通過下面項目輸入修整輪與砂輪線速度之比:

D46Dress SURF.speed ratio 修整輪與砂輪線速度之比.

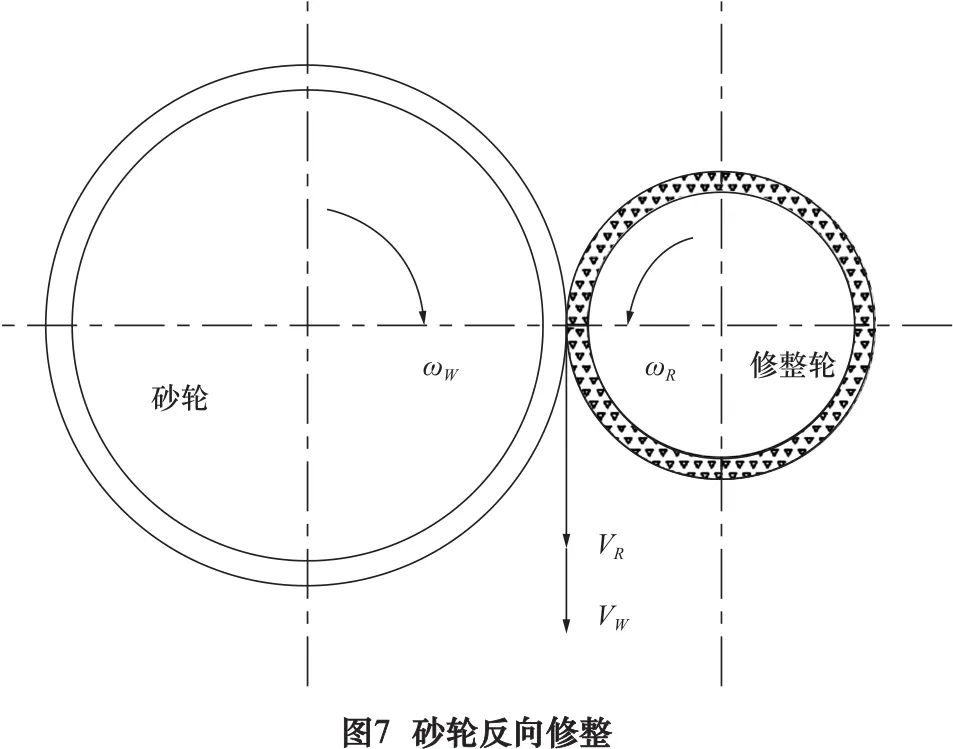

該值表示滾輪線速度與砂輪線速度之比,值有正負之分,正值表示砂輪與滾輪旋向相反,接觸點處線速度同向(見圖7),修整砂輪磨削力小,砂輪鋒利,工件表面粗糙度好;負值表示砂輪與滾輪旋向相同,接觸點處線速度反向,修整砂輪磨削力大,砂輪刃鈍.滾輪的轉速(r/min)一般是砂輪轉速的1.5倍.Gleason公司推薦精修砂輪取正值,范圍0.6~0.8;粗修砂輪取負值,范圍-0.7~0.6.

在砂輪修整前,為提高機床效率,減少金剛滾輪的消耗,砂輪先經車削加工出一定的形狀,然后在磨齒機上采用粗修金剛滾輪進行粗修,最后再用精修滾輪精修出所需要的砂輪形狀.在修砂輪時可以有意識地增大砂輪非工作面的壓力角(與對應齒面不發生干涉),可以縮短修正時間,減少砂輪的修正量,延長砂輪壽命.

2.1.5 砂輪磨損補償

磨齒過程中,砂輪磨損脫落造成齒厚逐漸變化,特別是第1個齒磨削時砂輪最為鋒利磨損也最快,導致最后一個齒磨好后,與其相鄰的第一個齒之間產生較大誤差.在滾動檢查時,可以發現第一齒和最后齒的接觸印痕長短有明顯區別.采用成形法磨削加工大輪時砂輪磨損最為明顯.為解決問題,首先確定砂輪磨損量,一般在齒輪測量中心進行測量,得到最后一個齒與第一個齒的齒距誤差值Δt,再根據差值計算出在齒深方向上的補償量Δh=Δt/sinα(α為法向壓力角),然后通過下面調整卡項目進行補償:

D70 Whl wear correction-axial 砂輪軸向磨損補償,取值Δh.

D71 NO.of teeth for fast wear 砂輪快速磨損加工的齒數,取值1.

D72 Percen total fast wear快速磨損齒數所占的百分比,取值1/Z.

其中:Z為齒輪齒數.補償的原則是隨著砂輪磨損的變化,在工件齒高方向上進行補償,相對理論全齒深多進(或少進)一個Δh/(Z-1)距離,以達到補償效果.

如果主動輪齒數較多(例如17齒),同樣會出現砂輪磨損脫落的問題,可以進行工件圓周方向補償.補償的原則是隨著砂輪磨損的變化,在工件分齒方向上進行補償,相對理論齒距多轉(或少轉)一個Δt/(Z-1)位置,以達到補償效果.首先通過測量得到齒距誤差值Δt,然后通過下面調整卡項目進行補償:

D75 Whl wear correc-wrk rot 砂輪在工件旋轉方向磨損補償,取值Δt.

D76 NO.teeth for fast wear 砂輪快速磨損加工的齒數,取值1.

D77 Percen total fast wear 快速磨損齒數所占的百分比,取值1/Z.

由于在使用雙面磨削大輪時,砂輪兩側面磨損量也是不一定相等的,在這種情況下,也可以應用D75~D77項在工件旋轉方向進行補償.

2.2 磨齒燒傷與裂紋

磨齒時砂輪的切削速度很高,砂輪與輪齒的接觸面積較小,產生的熱量在接觸區域形成很高的溫度,如果冷卻條件不好,輪齒表面的金相組織發生回火現象,在工件表面部位出現氧化變色現象,產生磨削燒傷.齒輪磨削過程中,砂輪磨粒對材料擠壓塑性變形產生的機械應力,磨削熱產生的相變應力和熱應力,以及熱處理殘余應力的綜合結果形成齒輪磨削表面殘余應力,當表面拉應力在磨削過程中超過齒輪材料表面的抗拉強度時,就會產生磨削裂紋[5].

燒傷層金屬的硬度比淬火的金屬母體硬度低,將導致齒面過早地磨損.而裂紋有時磨完齒后就會顯現,有時侯是磨削一段時間后顯現.常見齒面裂紋有兩種:一種裂紋呈從齒頂向齒根方向延伸的短線交替分布在齒面上,裂紋深度一般在0.05~0.30 mm,將導致齒根彎曲疲勞折斷;另一種裂紋呈魚鱗狀網狀分布,鱗狀裂紋深度在0.20~0.50 mm,將會導致齒面剝落.影響磨齒燒傷的因素有材料、砂輪、磨削用量、冷卻等諸多因素.

2.2.1 熱處理的影響

(1)殘余奧氏體 磨削燒傷和裂紋的產生主要原因就是熱處理殘余奧氏體由于磨削熱而發生的組織變化,因此熱處理殘余奧氏體量應控制在30%以內,奧氏體針小于0.02 mm.

(2)滲層碳濃度 滲碳層碳濃度過高,在滲碳層組織中容易形成網狀碳化物或過多的游離碳化物,組織極硬,在磨削過程中可能出現局部過熱傾向和發生表面回火;同時滲層碳濃度過高,會使輪齒表面產生過多的殘余奧氏體,從而導致燒傷和裂紋.因此表面碳濃度增加,將降低磨削性能.一般表面碳濃度應控制在0.75%~0.95%.

(3)碳化物分布及形態 碳化物分布應均勻,形態呈球狀、粒狀或小塊狀,不允許出現網狀或大塊碳化物.

另外,熱處理時,表面或環境保護不當會產生表面氧化,在齒面上會產生一層薄的脫碳層.脫碳層較軟,磨削時會引起砂輪過載或過熱,從而造成表面回火.在保證硬度的前提下,應適當降低淬火速度,淬火速度過快容易產生鱗狀裂紋;同時回火溫度盡可能高,回火時間盡可能長,使淬火馬氏體得到充分轉變,提高滲碳淬硬表面的塑性,消除殘余應力,改善表面應力的分布狀況,降低出現磨齒裂紋的機率.

2.2.2 磨削用量的影響

(1)磨齒切深 磨齒切深過大會產生過多的磨削熱,從而導致磨齒損傷.為盡可能減小磨齒切深,可以:①減少熱處理變形;②淬火后按齒形精確找正,以便齒面余量磨削分布均勻;③多次磨削.

(2)磨削參數 磨齒時產生的熱量大致與砂輪單位時間內的金屬磨除率成正比,特別是用成形法磨齒時砂輪的整個齒形會同時參加工作,同時切除的余量較多,因此為了避免磨齒損傷,必要時適當減小切深,降低進給速度.

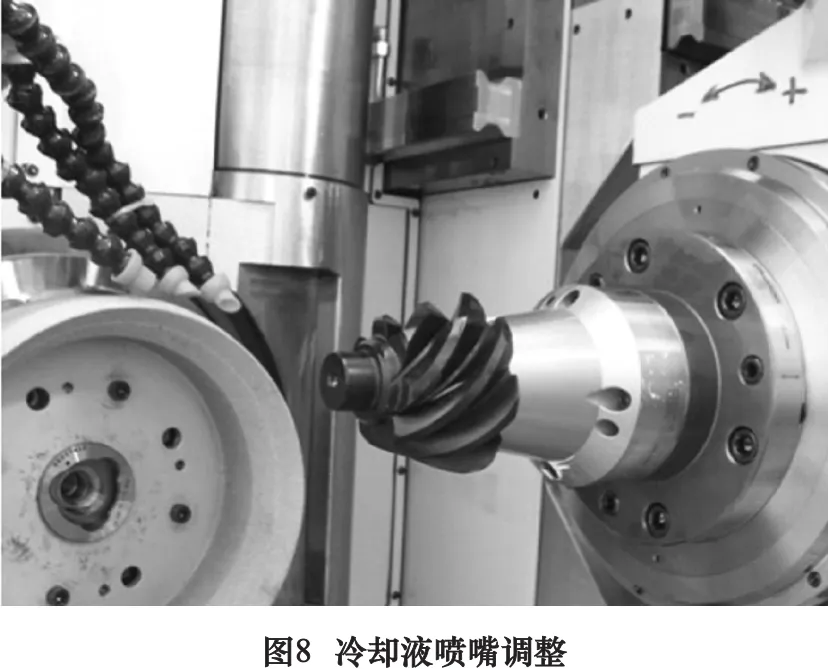

2.2.3 冷卻的影響

在磨削時,由于齒槽根部較窄冷卻液不易進入,注意調整冷卻噴嘴以30°~40°的角度貼近砂輪,見圖8,確保砂輪把磨削液充分帶到磨削區域,最大程度地帶走切削熱,減小熱應力.過濾冷卻液清除冷卻液中的切屑、磨粒等臟物,保持冷卻液的純凈;冷卻液的容器要足夠大,避免摻入過多的氣體或泡沫,防止冷卻液的溫度急劇升高或降低.Phoenix 800G采用Oberlin過濾系統和Hansen冷卻系統,冷卻油采用美孚446號冷卻油,閃點202℃,容量2 270 L.

2.2.4 磨削燒傷與裂紋的檢測

磨齒燒傷的檢測依據GB/T 17879-1999《齒輪磨削后表面回火的侵蝕檢驗》,采用化學侵蝕法,即利用硝酸或鹽酸溶液腐蝕齒輪,觀察齒面顏色的變化來判定燒傷級別.磨齒后必須檢查是否產生裂紋,可用下列方法之一進行檢查:①磁粉探傷;②熒光滲透探傷;③著色滲透探傷.

2.3 比例修正

磨齒加工與銑齒加工保持一致,可以減小齒輪齒面的磨削余量,并且使齒面的磨削余量更加均勻.齒輪生產廠家積累了大量的齒輪銑齒加工機床調整數據,將銑齒加工機床調整數據轉換到數控磨齒機是常用的生產實踐方法,可以參考相關文獻.

表2 Phoenix磨齒機比例修正參數

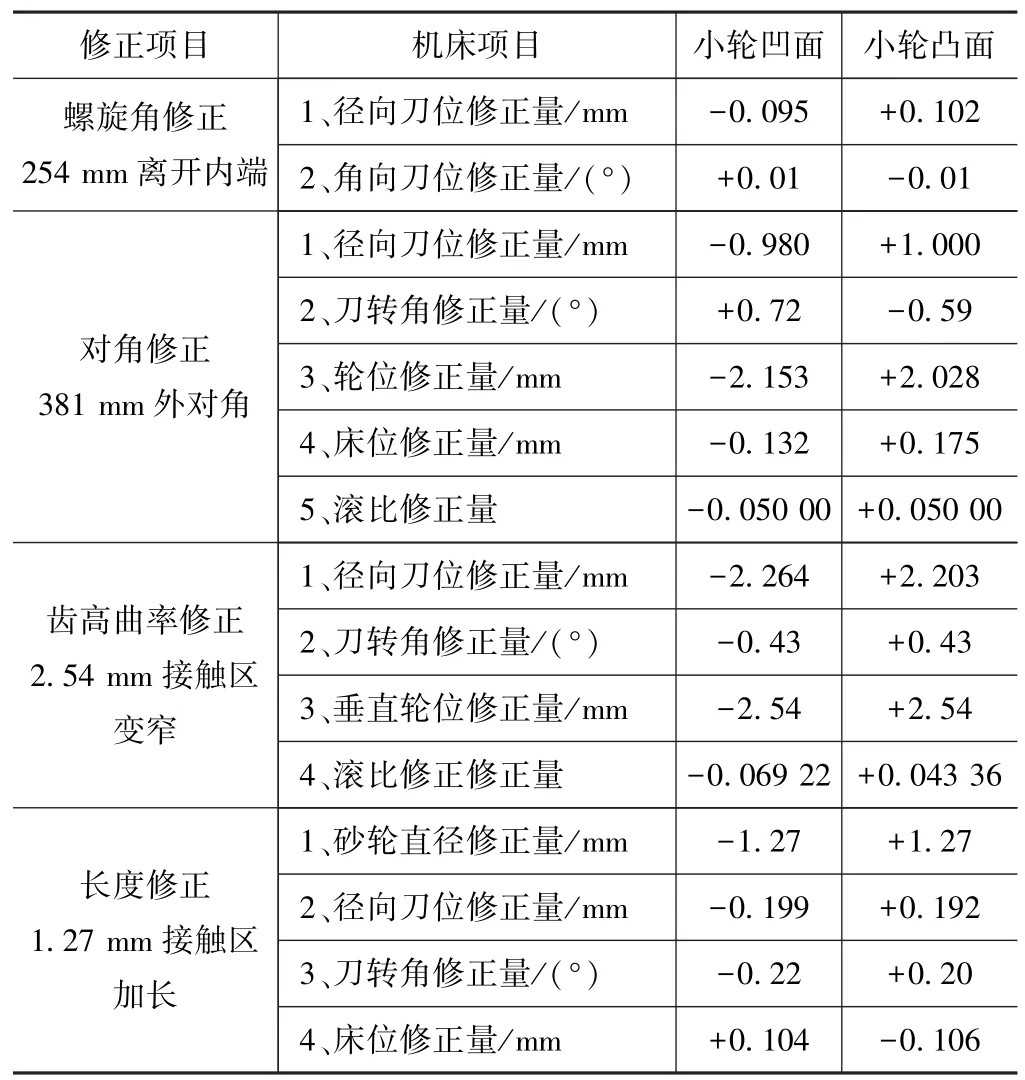

螺旋錐齒輪副接觸區是重要質量控制目標,接觸區的長度、寬度、位置、形狀對齒輪產生噪音的大小、承載后接觸區的分布起著至關重要的作用.在實際加工過程中,為了指導操作人員根據滾動檢查機的接觸區狀況,準確地改變齒輪副嚙合接觸區的大小、位置和方向(實質上是修正輪齒齒形的螺旋角、壓力角、齒廓曲率、齒長曲率誤差等),Gleason切齒計算卡給出4組或5組機床調整參數各修正量之間的比例關系,用于磨齒機床的調整.表2是某型號汽車后橋齒輪HFT加工方法Phoenix磨齒機比例修正參數表.

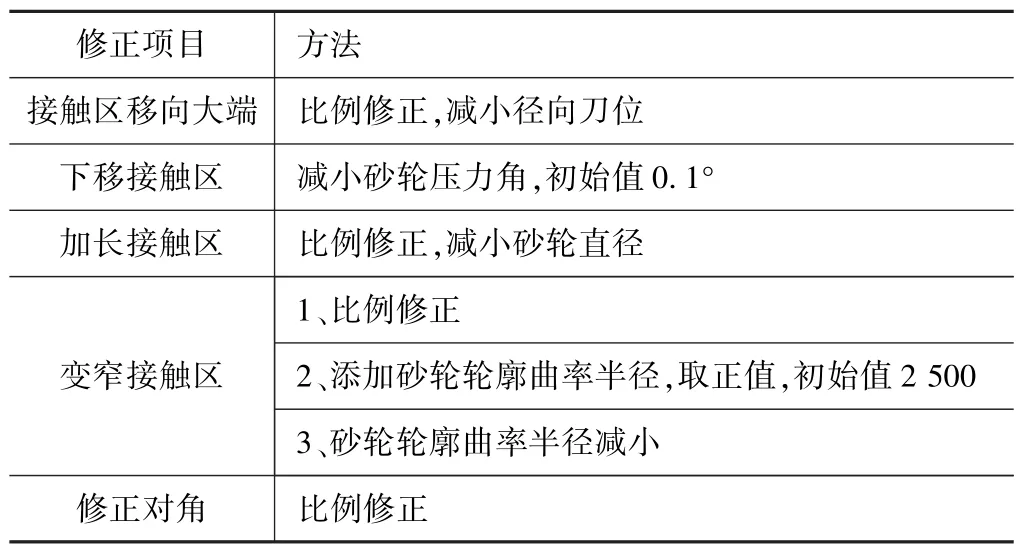

磨齒機加工齒輪時,由于砂輪形狀可以修整成任意形狀,因此在接觸區修正中具有更大的靈活性,方便接觸區的調整.表3列舉了Phoenix磨齒機接觸區修正方法.

表3 Phoenix磨齒機接觸區修正方法

2.4 磨齒效果

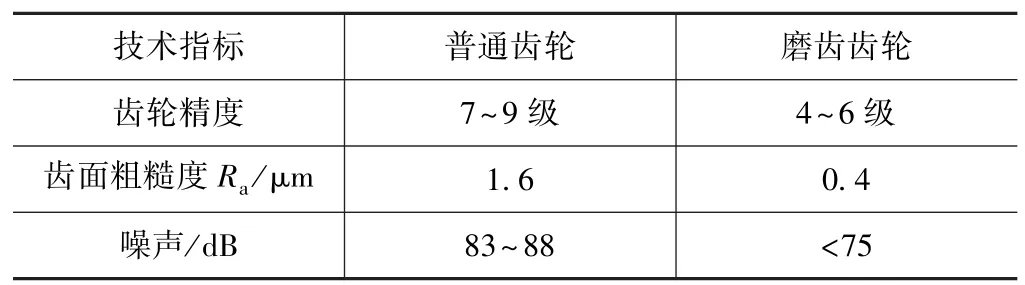

齒輪經過磨齒后,齒輪的精度可大幅提高,其主要技術指標詳見表4.

裝車路試測試時加速至70 km/h,在車內車橋正上方350 mm處,用聲級計測量加速和帶擋滑行時的噪音,加速最大噪聲為80~85 dB,帶擋滑行噪音為75~85 dB,低于國內未磨齒齒輪產品15 dB以上.

表4 磨齒工藝加工齒輪技術指標對比表

3 結語

通過螺旋錐齒輪磨削工藝技術的研究,基本明確了影響磨齒質量的磨削工藝參數、齒面磨削燒傷與裂紋產生機理及防治方法,掌握了砂輪修整工藝技術、砂輪磨損補償及接觸區比例修正技術.運用本研究成果生產的螺旋錐齒輪精度等級達到5~6級,齒面粗糙度能達到Ra0.4~1.6 μm,噪聲低于75 dB.