復合式動靜壓軸承的結構設計及仿真分析??

趙亞東 梁 興 張運真 張陽明 白肖寧

(①安陽工學院機械工程學院,河南安陽455000;②安陽萊工科技有限公司,河南安陽455000)

目前各類機床上所應用的主軸軸承主要有:高速精密角接觸球軸承、陶瓷球角接觸球軸承、磁力軸承和流體靜壓、動壓、液體動靜壓軸承.其中,液體動靜壓軸承的研究在國內外受到了普遍的重視,低速重載的特性顯示出其不同于普通軸承的優越性,是一種很有發展前途的支承元件.本文所設計的復合式動靜壓軸承同時具有動靜壓徑向軸承和止推軸承的功能,配合主軸前端法蘭的止推軸承,可以承受雙向止推的功能,在國內是比較先進的動靜壓軸承技術.

作為機床最主要功能部件的動靜壓主軸,因加工狀況的需求,在立式使用過程中,主軸不但承受自身重力,還要承受徑向和軸向的力,轉軸在徑向和軸向與動靜壓軸承表面因壓力的不均衡,易出現竄軸和抱軸的故障現象,造成加工精度降低或主軸維修,嚴重時主軸報廢.

1 復合式動靜壓軸承的結構和油路設計

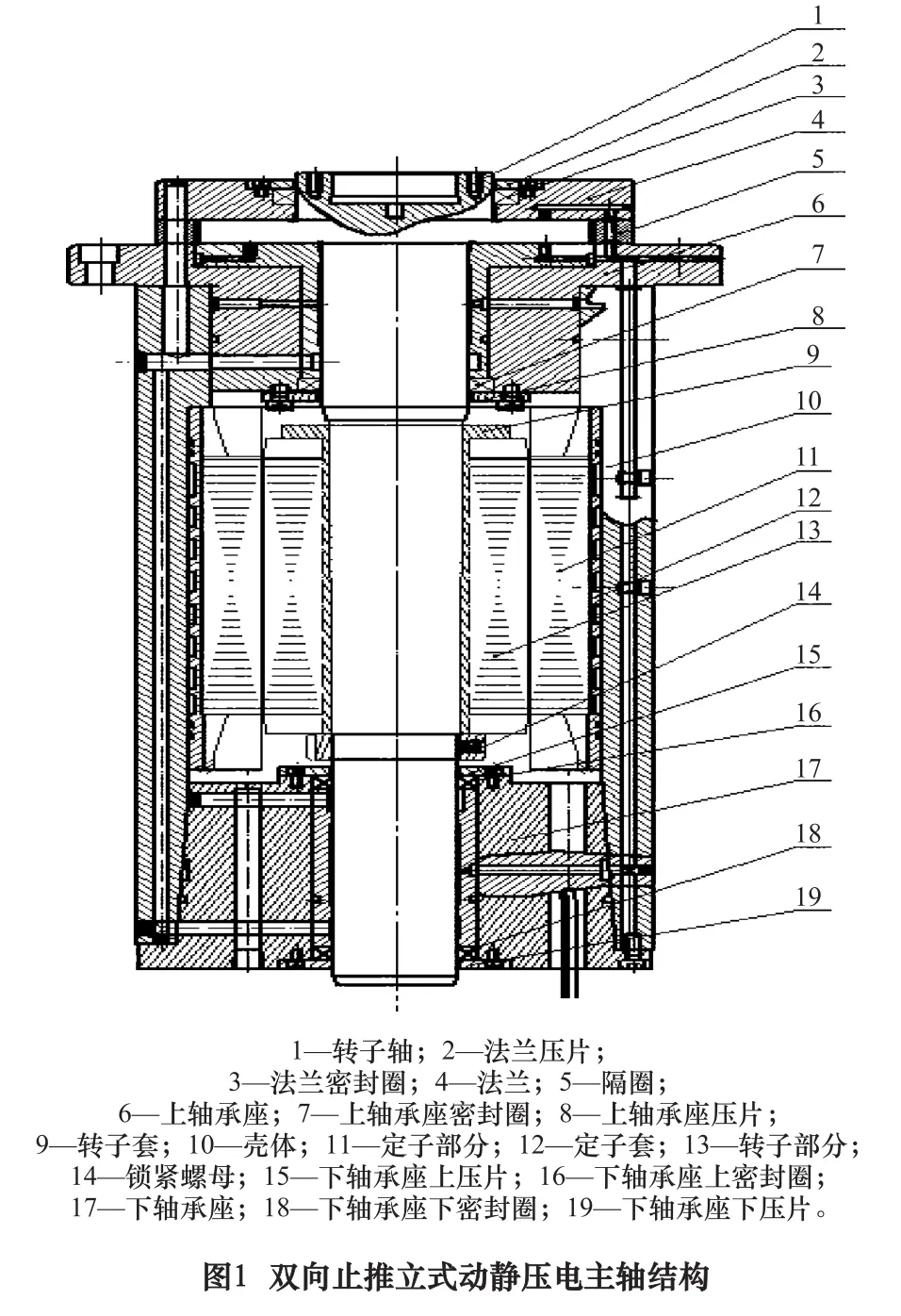

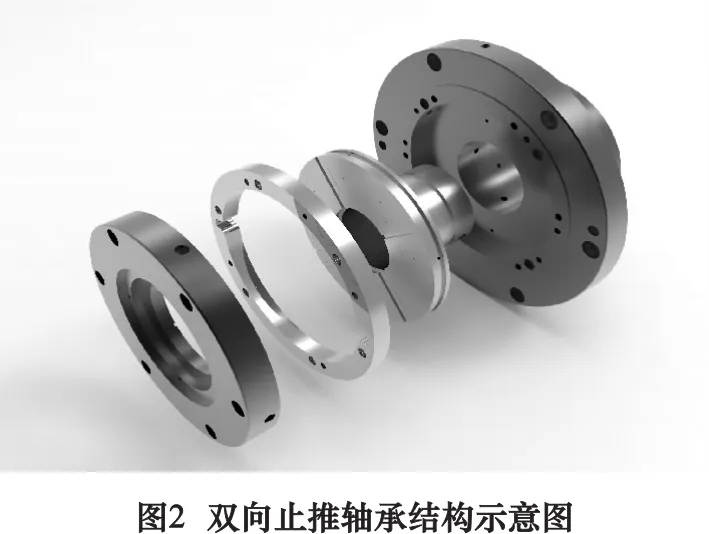

根據焊接構件的裝夾方式和焊接方式的需求,在立式攪拌摩擦焊的過程中,攪拌頭從開始旋轉插入焊接構件中,攪拌軸肩壓緊構件進行焊接,直至焊接結束,攪拌頭抽出焊接構件,在整個焊接過程,主軸要承受插入、拔出時雙向軸向力和自身的重力.結合攪拌摩擦焊的加工工藝特點和主軸雙向受力的特點,設計研發一種雙向止推立式動靜壓電主軸MHDYD60-210-1.5-3/5.5,如圖1所示.主軸上下徑向支承部件采用液體動靜壓軸承,同時在主軸軸肩上下端分別采用雙動靜壓止推軸承結構,如圖2.主軸具有剛度大、承載雙向負荷等的特點,特別是在主軸軸肩下端的復合式動靜壓軸承,即上軸承座,采用創新的結構設計,把徑向動靜壓軸承和軸向止推軸承設計為一體,同時承受軸向和徑向的載荷.

1.1 復合式動靜壓軸承的結構設計

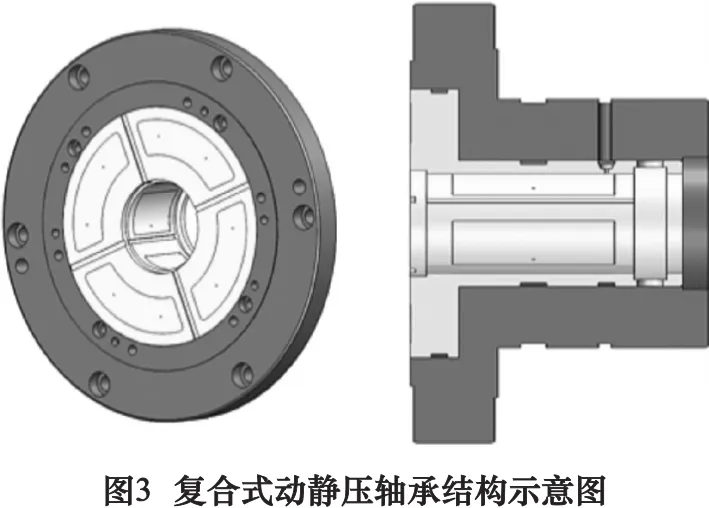

復合式動靜壓軸承,即上軸承座,如圖3所示,包括軸承體和軸承內襯,軸承體內側過盈安裝軸承內襯,在軸承內襯的上端面均設計有4個均布的扇形動靜壓油腔和進油道,在進油道設計安裝有小孔節流閥,同圖2雙向止推軸承結構示意圖時,油腔均設有連通至外壁的測壓油道,在測壓油道內安裝有油壓傳感器,用于檢測調試4個油腔壓力均衡情況,并在油腔之間設計有回油槽.同時,軸承內襯的內壁徑向設計有徑向推力油腔.在復合式動靜壓軸承的軸承內襯外表面設計有環形油槽,并設計有4個均布徑向進油道與軸承內襯內壁的4個動靜壓油腔的軸向進油道連通.

1.2 復合式動靜壓軸承的油路結構

首先,由外部液壓站提供的壓力油通過殼體的軸向油道,進入復合式動靜壓軸承的軸向進油道,一路通過徑向油道到達軸承內襯的環形油槽,由環形油槽分別進入4個進徑向油道,并經過4個軸向小孔節流閥形成一定壓力的壓力油到達軸承內襯端面的扇形油腔里,實現4個扇形油腔的均勻供油.

上端面與轉子軸軸肩下端面之間的壓力油經復合式動靜壓軸承的均布回油槽進入復合式動靜壓軸承的軸向回油油道,最后經殼體和下軸承座回油油道,流入電主軸外部液壓站.

2 復合式動靜壓軸承的仿真分析及初步驗證

復合式動靜壓軸承集止推軸承和徑向軸承為一體,分別對止推軸承和徑向軸承進行研究和分析,并按照實際工作狀態模擬加載情況,設計各項參數對所設計的動靜壓徑向軸承和動靜壓止推軸承油膜進行仿真分析,驗證結構設計加工的合理性,及時發現設計存在的問題,從而可以進一步實現對動靜壓軸承基本結構的研究和優化設計.

首先,利用FLUENT的前處理軟件GAMBIT進行動靜壓軸承油膜幾何模型的建立和劃分網格,生成動靜壓軸承油膜的網格文件,并定義邊界類型,然后用FLUENT軟件模擬和分析動靜壓軸承中流體流動和熱交換等問題,可以較為準確地計算出壓力油在油腔流動過程中的溫度場和壓力場,進而分析出油膜的承載性能,并且根據承載特性分析出結構設計的合理性.因徑向軸承的仿真分析較多,本文重點研究止推軸承的仿真分析.

2.1 復合式動靜壓軸承止推軸承的建模、網格劃分和仿真分析

止推軸承的作用主要是防止主軸軸向位移,主要承受軸向載荷.當攪拌摩擦焊動靜壓電主軸進行焊接時,由于下壓量,在主軸與待焊板材之間會產生一個反作用力,這個作用力又被稱為頂鍛力,頂鍛力就是動靜壓止推軸承承受的軸向載荷.本文主要分析了轉速、頂鍛力對動靜壓止推軸承的溫度場、壓力場的影響.

復合式動靜壓軸承的止推軸承結構為四均布油腔結構,4個進油口分布在每個油腔的中部位置,壓力油分別進入4個油腔內,與主軸軸肩之間形成一層薄薄的油膜來支撐主軸工作.

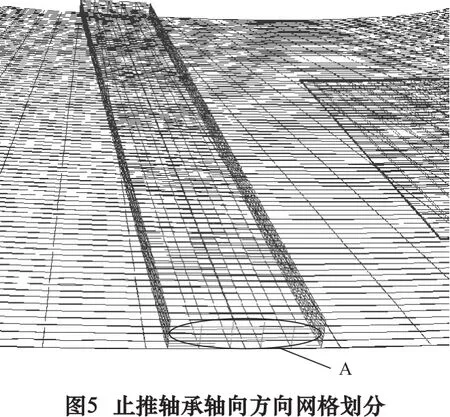

網格劃分是進行仿真分析的關鍵性步驟,網格質量關系到迭代計算的收斂速度以及計算的精度,網格劃分的優劣會很大程度上影響后期分析結果.網格的劃分不僅要考慮計算精度,還要考慮到計算速度,綜合考慮仿真分析的效率和質量,并根據動靜壓止推軸承的結構參數以及多次網格劃分的嘗試,最終采用結構化網格.將扇形油腔中的圓角簡化為規則的扇形油腔,忽略模型中的圓角.

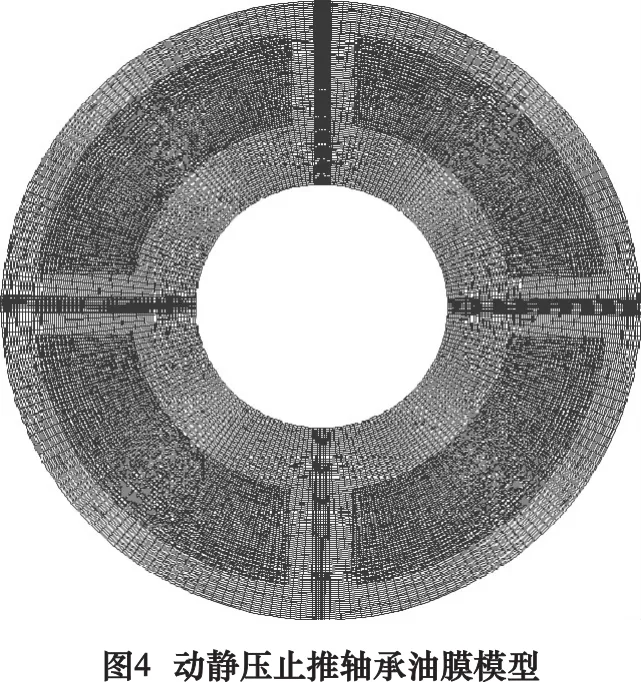

建立好模型并劃分網格如圖4,將4個小孔節流進油口設置為壓力進口(pressure inlet),回油槽的4個外環端面設置為壓力出口(pressure outlet),如圖5中的A區域,其他面默認設置為壁面(wall),最后保存設置并輸出網格文件.

2.2 復合式動靜壓軸承止推軸承的仿真分析

設定參數并運行FLUENT仿真計算之后,進行后處理,輸出壓力分布云圖和溫度分布云圖,主要觀察不同轉速工作狀態和不同工作載荷對動靜壓徑向軸承的溫度場與壓力場的影響,分析軸承承載特性.

設置1 000 r/min、1 500 r/min、3 000 r/min 這3 個不同的工作轉速,進行迭代計算.

2.2.1 空載條件下止推軸承承載能力隨轉速的變化規律

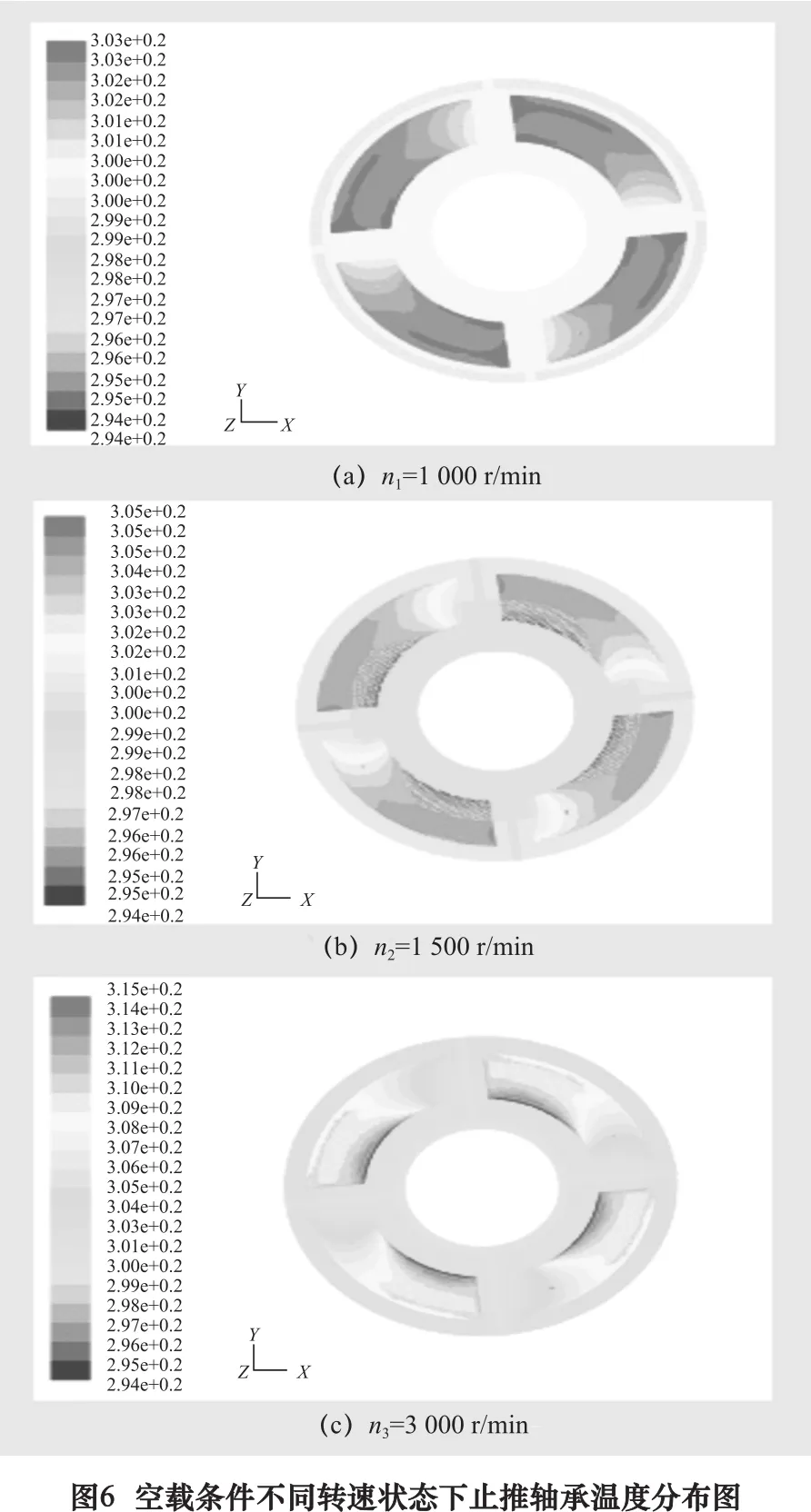

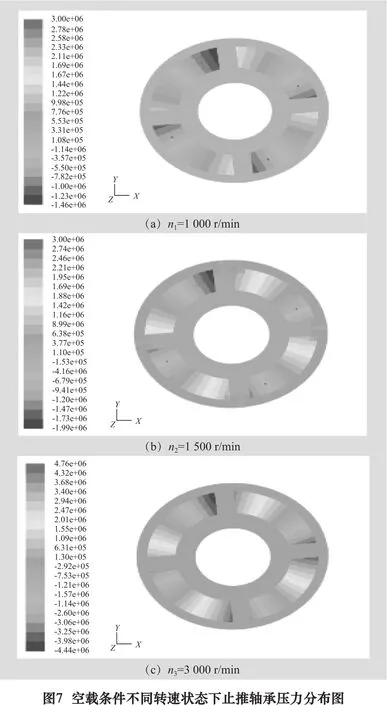

首先設計為空載條件下,進行計算,得到溫度和壓力云圖,如圖6和圖7所示.

由圖6可以看出,同一個轉速狀態下,4個扇形油腔的溫度呈現為對稱分布,每個油腔的溫升以及溫度等值區域都相等,由此可見,止推軸承在空載條件不同的轉速狀態下,油膜的穩定性保持較好.由于封油邊處摩擦比較嚴重,隨著轉速的升高,油膜溫升最明顯.軸承座為一體復合型,止推軸承不僅與主軸軸肩端面摩擦損耗導致溫度升高,而且在徑向方向上靠近軸心位置時,也會與轉子軸有部分摩擦導致止推軸承溫度升高,所以溫度在止推軸承油腔內環處達到峰值.

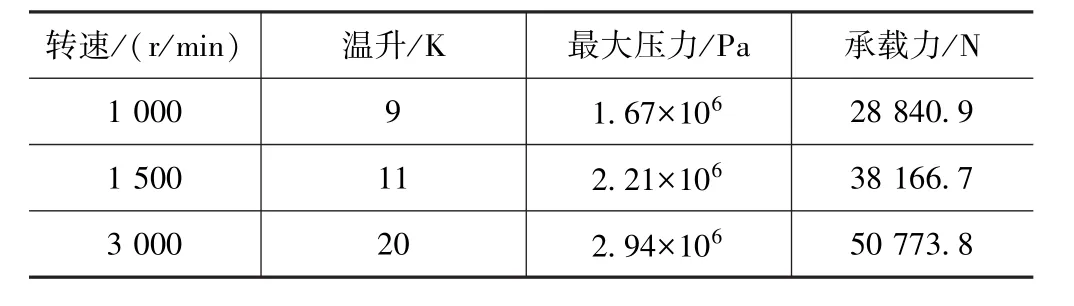

由圖7可以看出,4個油腔的壓力分布也呈現對稱狀態,且分布均勻.隨著轉速的升高,油腔的壓力逐漸升高,而且壓力整體分布更加均勻,再次證明了油膜的穩定性較高.止推軸承的承載能力主要受軸向載荷的影響,隨著轉速的升高,油膜的承載能力也得到很大提高,止推軸承在空載狀態下的具體承載性能如表1所示.

表1 空載條件不同轉速狀態下止推軸承的承載力

2.2.2 工作載荷對止推軸承的油膜特性隨轉速的變化規律

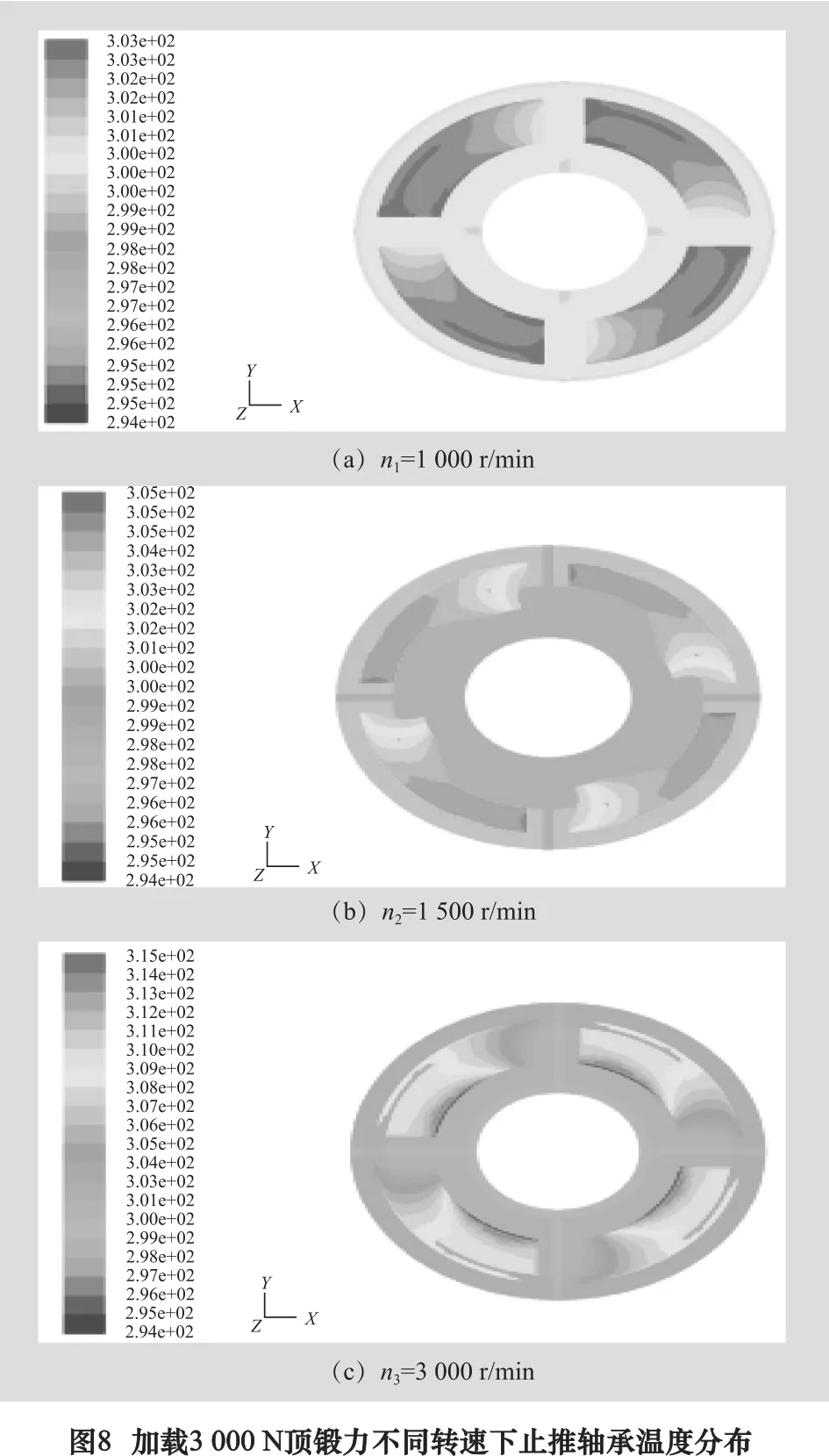

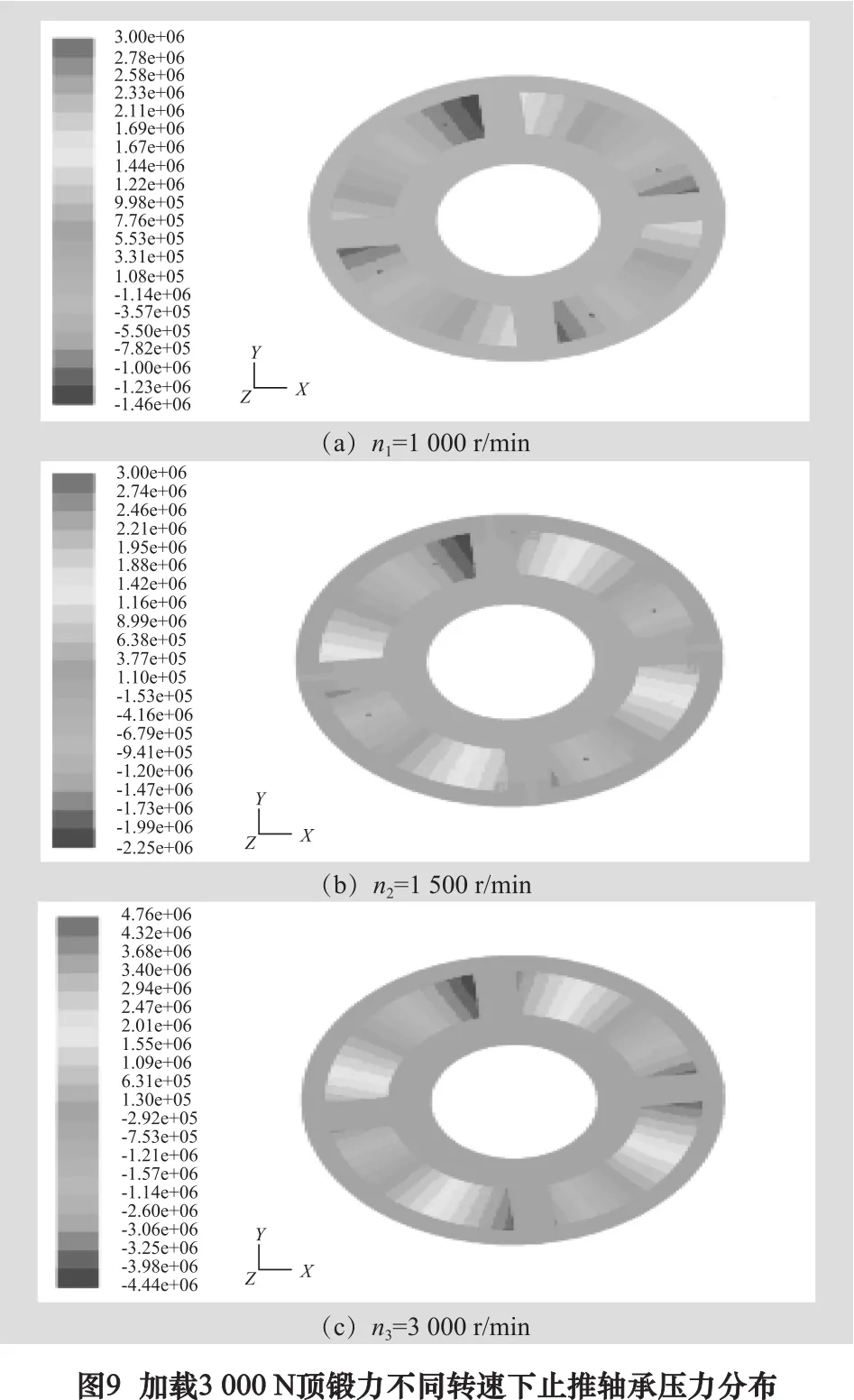

攪拌摩擦焊動靜壓電主軸在實際焊接過程中的頂鍛力大約為3 000 N,所以需要針對在正常焊接過程中油膜的溫度、壓力變化做仿真分析.在工作壓力為空載荷的分析基礎之上,在FLUENT軟件中將操作條件修改為3 000 N頂鍛力所對應的軸向工作壓力,保持其他求解參數不變進行求解,得出的溫度分布以及壓力分布如圖8和圖9所示.

從圖8可以看出,當加載3 000 N的工作載荷之后,止推軸承的溫度稍有上升,但變圖8加載3 000 N頂鍛力不同轉速下止推軸承溫度分布化較小,溫度變化不明顯的原因主要是因為主軸轉速不高,3種轉速狀態中完全可以滿足攪拌摩擦焊動靜壓電主軸的加工需求.在圖8b中,即攪拌摩擦焊動靜壓電主軸最常用的轉速1 500 r/min的條件下,溫度分布較空載條件下的溫度分布更加均勻,整體溫升分布過渡比較均勻.可知,在加載3 000 N工作載荷的條件下,止推軸承的溫升依然在可靠范圍之內,間接地證明了動靜壓止推軸承在立式攪拌摩擦焊動靜壓電主軸中的應用是比較合理的.

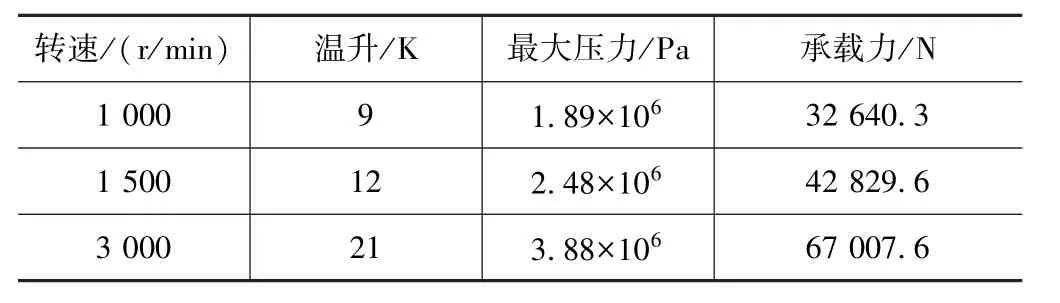

從圖9中可以看出,當加載3 000 N的工作載荷之后,止推軸承的壓力的變化并不十分明顯,壓力的變化比較細微,但在加載3 000 N工作壓力的條件下,壓力分布更為完整,使得止推軸承穩定性得到提高,相對應止推軸承的性能也更加穩定,止推軸承的承載力也會有所提高,如表2所示.

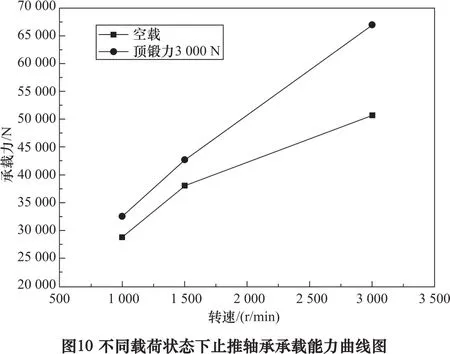

對比表1與表2可以看出在相同轉速情況下,空載運行與加載工作壓力之后止推軸承溫升變化并不明顯,但是壓力變化較為明顯,主要原因是因為當立式攪拌摩擦焊動靜壓電主軸在工作狀態下,對待焊板材的下壓力施加在止推軸承上,使止推軸承承受的壓力增大,油膜壓力升高;隨著轉速的升高,空載狀態與加載頂鍛力之后的壓力變化越來越大.隨著壓力的逐漸升高,止推軸承的承載力也得到了提高,在兩種不同的工作壓力狀態下承載力的變化如圖10所示.

表2 加載3 000 N頂鍛力不同轉速狀態下止推軸承的承載力

2.3 復合式動靜壓軸承的初步驗證

根據負荷、間隙和加工精度等因素,選擇確定使用5號主軸油,過濾精度5 μm,供油初始壓力設定為2 MPa,供油后,復合式動靜壓軸承止推和徑向靜壓均>0.8 MPa,止推油腔壓力均勻,主軸徑向浮起量>0.008 mm,自轉靈活.通電啟動運轉后,復合式動靜壓軸承的動靜壓>1.8 MPa,動靜壓電主軸空載運行后,參照有關的國家標準進行檢測,各項技術指標均達到設計要求.

3 結語

動靜壓液體軸承作為主軸支撐主要功能部件之一,隨著動靜壓技術的研究和發展得到推廣和應用.本文所設計的復合式動靜壓軸承,考慮主軸運轉過程中受力狀況,將動靜壓徑向軸承和止推軸承設計為一體,可以承受徑向和軸向載荷,解決動靜壓電主軸軸向竄動的問題.并通過ANSYS-fluent軟件重點對復合式動靜壓的止推軸承進行了重點分析仿真研究,不僅考慮到轉速對止推軸承承載能力的影響,還分析了不同工作載荷與止推軸承承載能力的關系,重點研究了工作載荷與止推軸承溫度、壓力、承載能力之間的關系.同時,研究結果將對攪拌摩擦焊動靜壓電主軸技術提供理論支撐和技術基礎.