汽車齒輪傳動的漸開線內花鍵精密加工技術研究??

高東璇 趙 軒 王春焱

(①四川工程職業技術學院,四川德陽618000;②長安大學汽車學院,陜西西安710064)

汽車中軸與軸上齒輪的軸向固定和傳遞轉矩,通常采用的方式是鍵連接.鍵可分為平鍵、半圓鍵和花鍵等.花鍵連接是由軸上的外花鍵和齒輪的內花鍵構成.花鍵連接是分別在軸上和齒輪上加工出均勻分布的凸齒和凹槽,因此連接受載比較均勻.花鍵連接有矩形花鍵和漸開線花鍵兩種方式.由于漸開線花鍵較矩形花鍵有許多優點,如齒數多,齒端、齒根部厚,承載能力強,易自動定心,安裝精度高等,漸開線花鍵應用日趨廣泛[1].

汽車傳動具有載荷較大、不平穩等特點,要求傳動齒輪具有較高的安裝精度、強度和剛度.因此,在汽車行業漸開線花鍵連接應用越來越廣泛.

為了保證汽車漸開線花鍵傳動齒輪與傳動軸達到很高的安裝精度,需要精密加工傳動齒輪的漸開線內花鍵.現階段,漸開線內花鍵的加工方法主要是采用插齒和拉削工藝實現.相比于插齒加工漸開線內花鍵,拉削工藝具有高效、高精度等特點,因此,設計了一種應用于汽車傳動的漸開線內花鍵精密拉削加工方法.

1 內花鍵精密拉削工藝

為了保證傳動軸與齒輪連接具有較高的強度,并且安裝之后有較好的同軸度,齒輪內花鍵必須要有很高的尺寸精度和位置精度.齒輪內花鍵的尺寸精度可以以拉刀刀齒的加工精度保證,而齒輪內花鍵的位置精度需要設計一套工藝方案來保證.

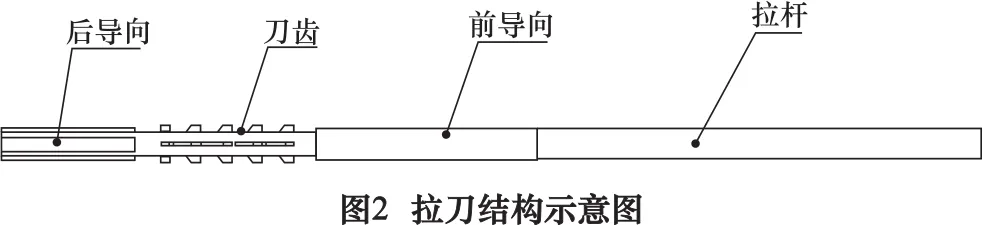

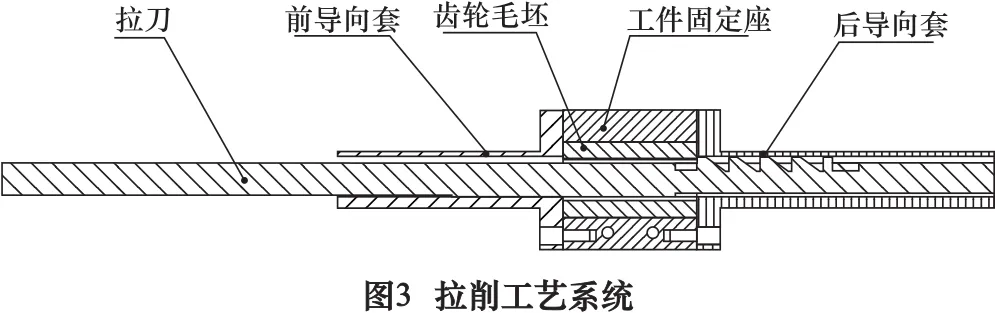

圖1描述的是齒輪內花鍵位置精度要求,齒輪內孔與漸開線內花鍵分度圓同軸度要求特別高.為了滿足高精度要求,設計了一種適合精密拉削的拉刀結構,如圖2所示,它由拉桿、前導向、刀齒、后導向四部分組成.當拉刀前導向、后導向同時與齒輪內孔接觸的時候,依靠拉刀前、后導向的精度,可以保證齒輪內孔與漸開線內花鍵分度圓具有很高的同軸度.但是在以下兩種情形中,僅僅依靠拉刀前、后導向是不足以保證齒輪內孔與漸開線內花鍵分度圓具有很高的同軸度,一是拉削剛剛開始拉刀后導向還沒進入齒輪內孔,二是拉削剛要結束拉刀前導向已離開齒輪內孔.為了滿足這兩種情形的精度要求,設計了一套夾具,如圖3所示,包含前導向套、工件固定座及后導向套.該工藝系統(拉刀、夾具、工件)采用內定位的方式實現齒輪內花鍵精密加工,這種方式首先需要精密加工齒輪內孔、前導向套內孔及后導向套內孔,并且保證齒輪內孔、前導向套內孔及后導向套內孔與拉刀前、后導向具有H8/g6配合精度.具體的實現流程為:首先將齒輪毛坯件固定在工件固定座上,利用拉刀前、后導向分別調整前、后導向套與齒輪毛坯件的相對位置,然后通過螺釘將前、后導向套固定在工件固定座上,最后可以在拉床上完成齒輪內花鍵精密拉削.

2 內花鍵底孔精密加工工藝

當拉削刀具前導向、后導向與漸開線內花鍵底孔接觸的時候,作為拉削工藝導向孔的內花鍵底孔必須具有很高的尺寸、形狀、位置精度,才能保證齒輪內孔與漸開線內花鍵分度圓具有很高的同軸度.

通常把孔的深度與直徑之比超過5:1便視為深孔加工,深60 mm、直徑為5 mm的內花鍵底孔就算是深孔.深孔加工是在封閉或半封閉的空間內進行的特殊性加工,具有排屑難、冷卻難、潤滑難和工具系統剛度低等特點[2].

為了滿足拉削精度要求,內花鍵底孔需要進行深孔精密加工.為了便于排屑及保證位置精度,采用立式加工中心完成深孔加工.立式加工中心上最常見的冷卻系統有3種:噴射式冷卻系統、低壓力通過主軸式冷卻系統和高壓力通過主軸式冷卻系統.在深孔加工中最基本的要求是讓冷卻液到達刀尖,以帶走熱量和切屑.高壓力通過主軸式冷卻系統不僅有助于快速讓冷卻液到達刀尖,而且利于擊碎切屑并將切屑從刀具的容屑槽內壓出孔外,有助于形成良好的切屑,可以提高刀具壽命[3-4].

充分考慮工件特點及精度要求、現有生產能力、成本等因素,內花鍵底孔精密加工工藝設計為:粗鉆導向孔→深孔鉆底孔→半精鉸導向孔→半精鉸底孔→精鉸導向孔→精鉸底孔→超精鉸底孔,其工序如圖4所示.增加導向孔加工工序是為了加強刀具系統剛度,減小深孔鉆削和深孔鉸削過程中刀具彎曲變形量,從而能夠保證內花鍵底孔的位置和尺寸加工精度符合設計要求.其中深孔加工刀具實物如圖5所示.

3 拉刀設計及加工

漸開線內花鍵槽的槽型尺寸和精度是靠拉削刀具來保證的,拉刀設計的合理性和制造精度決定著漸開線內花鍵槽的加工精度,因此拉刀的設計和加工是非常重要的.

3.1 設計構思

漸開線內花鍵槽拉刀是加工漸開線內花鍵槽的專用刀具,綜合考慮漸開線內花鍵槽的加工精度要求、加工效率、加工成本等因素,采用整體式拉刀結構.漸開線內花鍵槽拉刀由拉桿、前導向、刀齒、后導向四部分組成,拉桿是拉刀在拉床上的固定及傳力部分,前導向和后導向是為了保證齒輪內孔與漸開線內花鍵分度圓具有很高同軸度.刀齒是拉刀結構中的主體部分,包含粗拉齒、精拉齒、修正齒和容屑槽四部分[5].由于拉削漸開線內花鍵槽會產生大量切屑,設計了既能保證拉刀結構強度,又具有大容量的容屑槽,容屑槽截面如圖6所示.

3.2 刀具材料

深孔拉削具有不易冷卻、不易排屑等特點,在拉削過程中刀具、切屑、工件相互接觸表面容易產生強烈摩擦,導致拉刀刀齒表面會有很高的溫度和受到很大的應力.在如此惡劣的工作環境中,拉刀材料需要具備高的硬度和耐磨性、足夠的強度和韌性、耐高溫、良好的工藝性等特點.

粉末冶金高速鋼是一種兼具強度和韌性、耐磨性、耐高溫性的高合金鋼種[6],與傳統高速鋼相比,具有淬火變形小、各向同性、碳化物微細、組織均勻等特點,適合制造形狀復雜、精密刀具.因此,選用粉末冶金高速鋼作為內花鍵槽拉刀的材料.

3.3 刀具參數

內花鍵槽的成型是通過粗拉齒、精拉齒和修正齒切削來實現的.拉刀刀具參數確定實質就是確定齒數、齒升量、齒距、齒前角、齒后角、刃帶寬度等參數[7].齒升量是相鄰兩齒高度之差,在相同切削余量條件下,齒升量越大,所需齒數越少,相應刀齒段長度就會縮短,便于制造精密的拉刀.但是齒升量越大,拉削力也會越大,可能會導致拉刀斷裂或者機床超載.因此,合理的齒升選擇對拉刀設計很重要.齒距的設計也與齒升量選擇相關,齒升量越大會在兩齒之間產生越多的切屑,因此大的齒升量設計需要大的齒距容屑,但是太大的齒距也會導致拉刀剛度不足及加工難度增大.齒前角、齒后角及刃帶寬度需要根據內花鍵槽加工要求及內花鍵槽材料確定[8].

由于齒輪材料為20CrMnTi滲碳鋼,內花鍵槽表面粗糙度要求優于Ra0.8 μm,綜合考慮容屑、刀具強度、刀具精密加工等因素,選用整體式五個刀齒的拉刀,第一、二個刀齒負責粗加工,第三個刀齒負責精加工,第四、五個刀齒是修正齒.各個刀齒的切削參數如表1所示.

表1 各個刀齒的切削參數

3.4 刀具加工

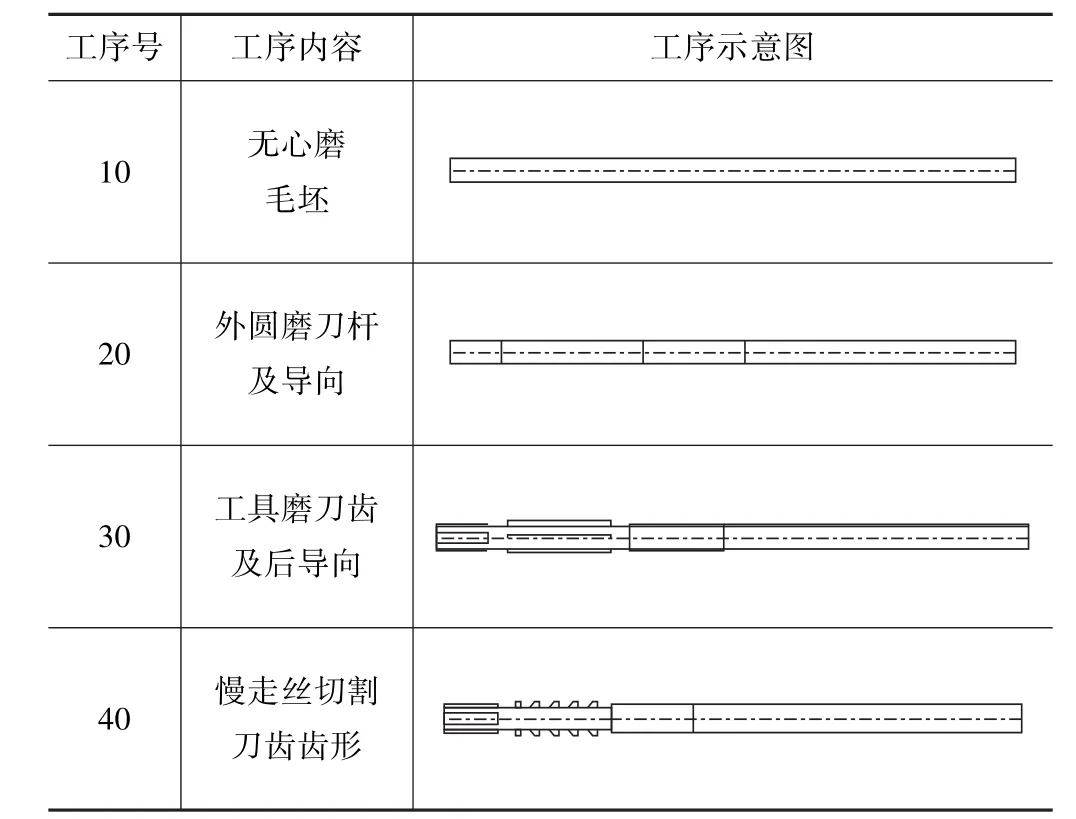

內花鍵深孔槽精密加工拉刀具有尺寸小、精度要求高等特點,常規磨削加工拉刀方式無法滿足要求.針對內花鍵槽精密加工拉刀結構,設計了拉刀加工工藝方案.拉刀加工工序為:無心磨毛坯→外圓磨刀桿及導向→工具磨刀齒及后導向→慢走絲線切割刀齒齒形,工序信息如表2所示.

表2 拉刀加工工序

表3 工件試加工結果

4 結語

利用深孔精密加工工藝和精密拉削工藝,對15件內花鍵齒輪的內花鍵槽進行試加工,工件位置度要求如圖1所示,槽表面粗糙度要求優于Ra0.8 μm.試加工結果如表3所示.

試加工結果表明內花鍵齒輪深孔加工工藝和拉削工藝滿足工件加工質量要求,但是深孔鉆、深孔鉸、拉刀的長壽命工作仍需進一步驗證.綜合考慮試加工結果和拉削工藝過程,可以得出以下結論:

(1)設計導向孔有助于深孔精密加工,合理安排深孔鉆和深孔鉸工藝是保證深孔加工精度的基礎.

(2)適應于深孔槽拉削的精密拉刀的加工突破了常規工藝方法,為加工細、長、精密拉刀提供借鑒.

(3)導向套、工件、刀具組成的系統有效地保證了內花鍵槽的位置精度.