數控立車轉臺油膜準確控制研究

鄭曙光

(威海華東數控股份有限公司,山東威海264200)

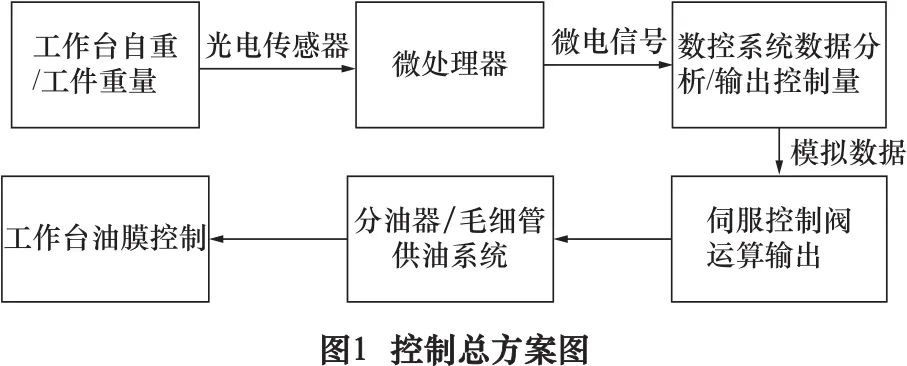

數控立車轉臺使用靜壓浮起,浮起量有一定范圍要求,且要求轉臺各位置浮起量一致,即浮起后轉臺保持水平.但實際加工過程中,由于加工工件各種各樣,重量不一,工件重心千變萬化,使用傳統轉臺靜壓浮起,開環控制,往往會引起轉臺浮起高度不能保證,且常常發生轉臺偏載情況,致使加工精度不能保證,偏載量較大甚至導致轉臺或導軌損害.將光電距離檢測傳感器和電液比例減壓閥的優點相結合,實現使用光電距離傳感器實時地采集轉臺各個位置油膜厚度,經過微處理器產生信號,傳輸到數控系統內自動計算補償值并通過電液比列減壓閥調整轉臺各個位置油膜厚度在要求范圍內且數值一致,達到無需人工操作的全自動化實時油膜厚度控制,降低用戶操作難度,提高機床加工精度.控制方案如圖1所示.

1 整體設計方案

(1)光電距離檢測傳感器安裝與調試:如圖2所示,把光電距離檢測傳感器環繞轉臺安裝在各個位置上,在轉臺零浮起狀態下,各光電傳感器檢測距離調零.通過實驗驗證,轉臺負載與轉臺油膜厚度存在一定線性關系,工件重量越大,轉臺導軌油膜厚度越薄;工件重心偏移,轉臺會發生偏載,工件傾斜;光電距離傳感器檢測到轉臺各位置油膜厚度,測量信號通過微處理器轉化成微小模擬量信號,在一個較大范圍內基本保持線性關系,利用微處理器還可有效處理干擾信號,并實時把經過處理信號傳輸到PLC模擬量輸入模塊.

(2)PID算法控制比例電磁閥應用:PID控制功能是一種基于反饋的閉環自動化控制技術.工業生產過程中,對于生產裝置的溫度、壓力、流量、液位等工藝變量常常要求維持在一定的數值上,或按一定的規律變化,以滿足生產工藝的要求.PID控制器是根據PID控制原理對整個控制系統進行偏差調節,從而使被控變量的實際值與工藝要求的預定值一致.如圖3所示控制總框圖,光電傳感器測量油膜厚度通過微處理器轉換為模擬量信號,傳輸到模擬量輸入模塊,數控系統接收信號后,通過編程將有效數據列表,添加外加量進行數學建模,使用數控系統內置PLC中的PID控制器(比例-積分-微分控制器)功能,通過模擬量輸出模塊將要求的控制值以模擬量電信號的形式傳送給各電液比例減壓閥.每進行一次測量-執行為一個周期,一個周期大約100 ms,PID控制能以極快的速度響應誤差并做出反應,達到實時消除誤差的功能.

(3)電液比例減壓閥控制轉臺浮起量及水平:經數控系統內置PLC處理的模擬量信號傳輸至模擬量輸出模塊,指令圖4中的電液比例減壓閥動作,控制轉臺各位置油缸的油液進出量,進而控制轉臺浮起量及轉臺保持位置狀態.

2 結語

數控立車轉臺使用光電距離傳感器檢測油膜厚度,通過數控系統內置PLC處理輸出模擬量信號,控制電液比例減壓閥輸出到各位置油缸油量,從而使轉臺浮起量及浮起位置達到水平,整個過程為全自動實時控制,無需人工參與,節省大量機床調試時間,保證了機床加工精度,防止機床損壞.