基于EXCITE Power Unit和Piston & Rings聯合仿真的活塞-環動力學分析

昂金鳳,胡昌良,程志勇

(安徽江淮汽車集團股份有限公司技術中心,安徽合肥 230022)

0 引言

活塞竄氣量是影響發動機功率輸出的重要原因之一,且隨著發動機轉速的增加,這種影響更加明顯,同時也會增加曲軸箱壓力,對發動機的正常工作造成影響[1]。

作者利用多體動力學軟件EXCITE Power Unit(后面簡稱EPU)和EXCITE Piston & Rings(后面簡稱EPR)各自的計算優勢,建立基于動力學和摩擦學耦合性能仿真分析模型,通過計算活塞與缸套、環與缸套、環與活塞環槽之間的摩擦力所作的功,將功轉化為熱能。主要分析思路為:利用EPU軟件的彈性液體動力學計算功能計算活塞裙部與缸套的摩擦生熱,獲得活塞裙部溫度與換熱系數;利用EPR軟件的環動力學分析功能,通過計算環與缸套、環與環槽的摩擦生熱,獲得活塞環槽的溫度與換熱系數;由動力學分析所獲取的活塞溫度邊界進行活塞溫度場和熱變形分析,并提取活塞熱變形和溫度邊界,重新代入動力學計算,反復迭代,直到溫度收斂,取迭代末次的活塞熱態型線進行活塞竄氣量的仿真與標定。

1 活塞-缸套液體潤滑分析

當內燃機工作時,燃燒室的氣體壓力推動活塞沿缸套軸線方向往復運動,在活塞裙部與缸套之間形成潤滑油膜。基于三維的活塞-缸套動力學模型,通過計算活塞與缸套之間由相互運動產生的摩擦力,進而得到摩擦力所作的功,最終將功轉化為熱能作為表面熱流輸入到活塞溫度場計算中。

1.1 分析模型

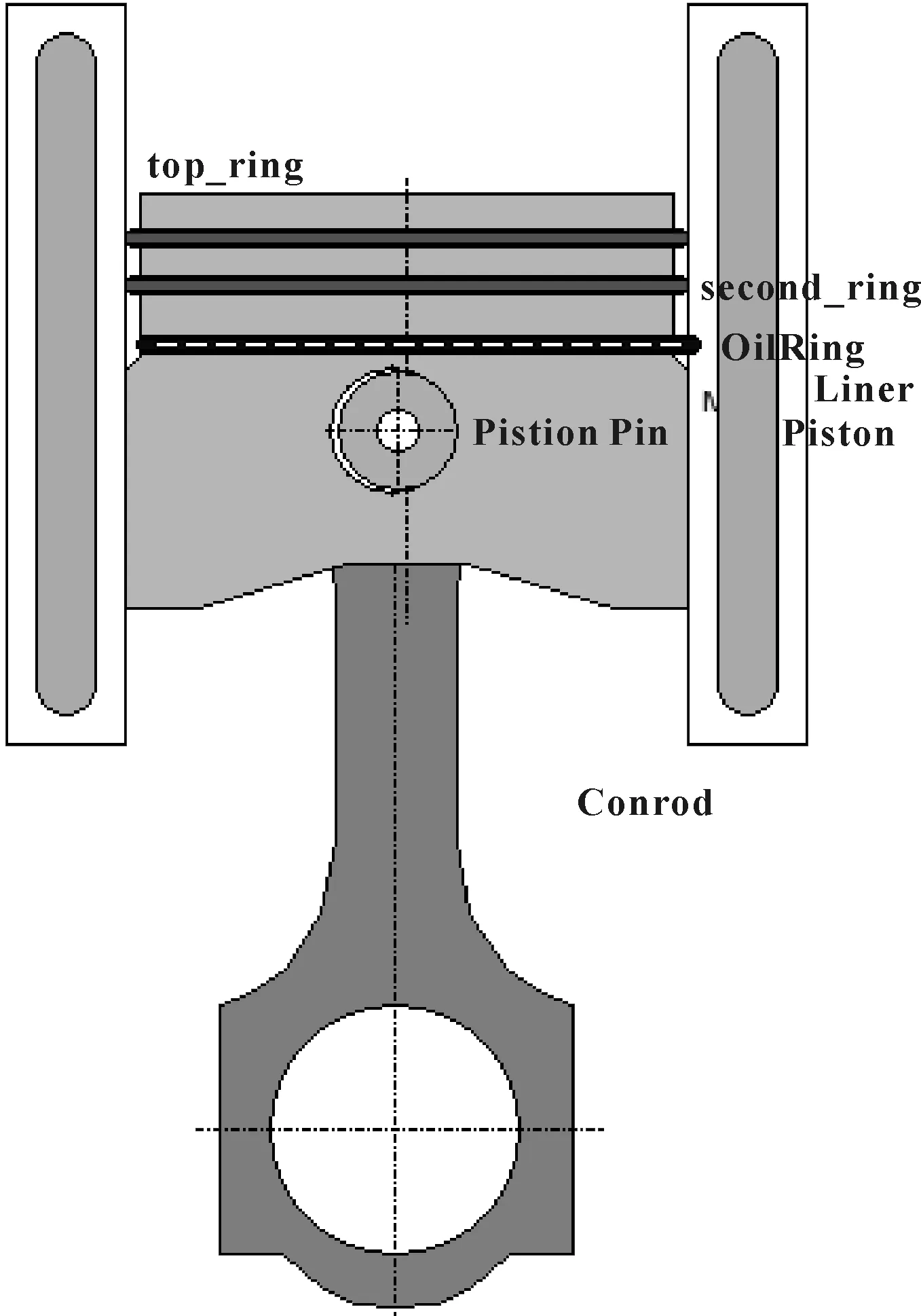

動力學模型包括活塞、活塞銷、連桿、曲柄銷、缸套以及連接副單元。其中,體單元均采用彈性體單元[2],多體動力學模型如圖1所示。

1.2 邊界條件

動力學計算所需載荷邊界為缸內燃氣壓力,如圖2所示。

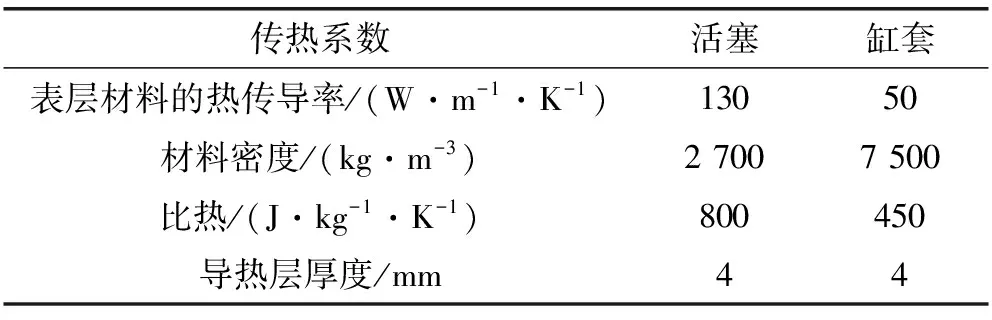

傳熱計算所需初始熱邊界由流體計算獲得,活塞-缸套接觸面油膜傳熱計算所需參數如表1所示。

表1 活塞-缸套接觸面傳熱系數

1.3 提取計算結果

由活塞裙部潤滑計算得到裙部溫度與換熱系數,將其作為溫度邊界映射到活塞溫度場計算的有限元模型上。

2 環動力學計算

活塞環的動力學計算是建立在活塞二階運動基礎之上,在EPR中建立的環動力學分析可直接調用上述活塞裙部潤滑計算的活塞二階運動結果[3]。分析模型如圖3所示。

圖3 在EPR中建立的環動力學分析模型

缸內氣體壓力與活塞裙部液體潤滑計算的壓力邊界一致,環槽上、下側面的初始溫度來自流體計算。

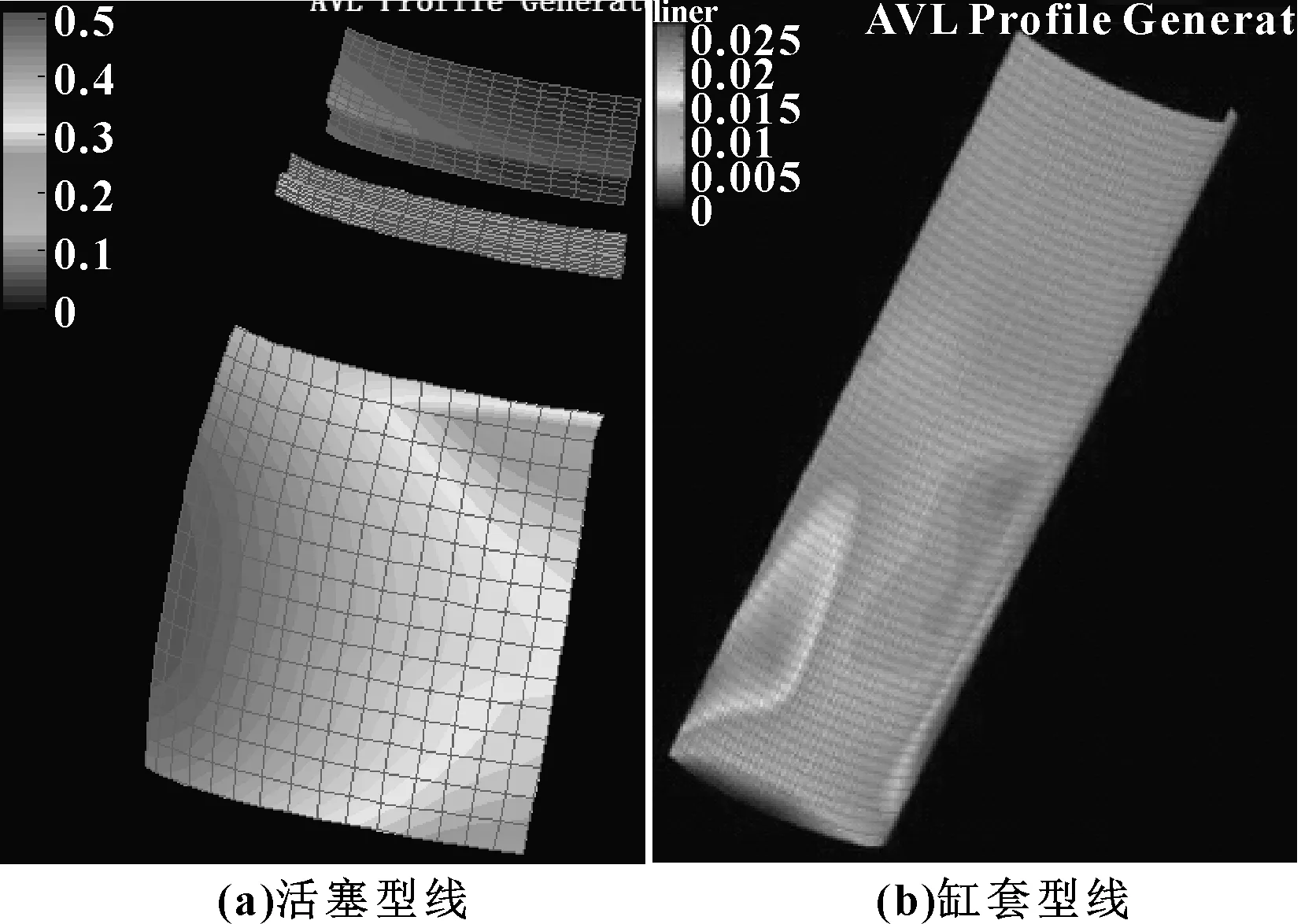

活塞環的動力學與摩擦學耦合模型基于二維截面建立,截面特征能夠完全實現結構參數化描述。環、缸套與環槽的熱態型線均采用冷態型線和熱變形量疊加的方式獲得,活塞環組型線如圖4所示,活塞和缸套型線如圖5所示。

圖4 活塞環運動面型線圖

圖5 活塞與缸套截面型線

通過環動力學計算得到環槽的溫度場和換熱系數。

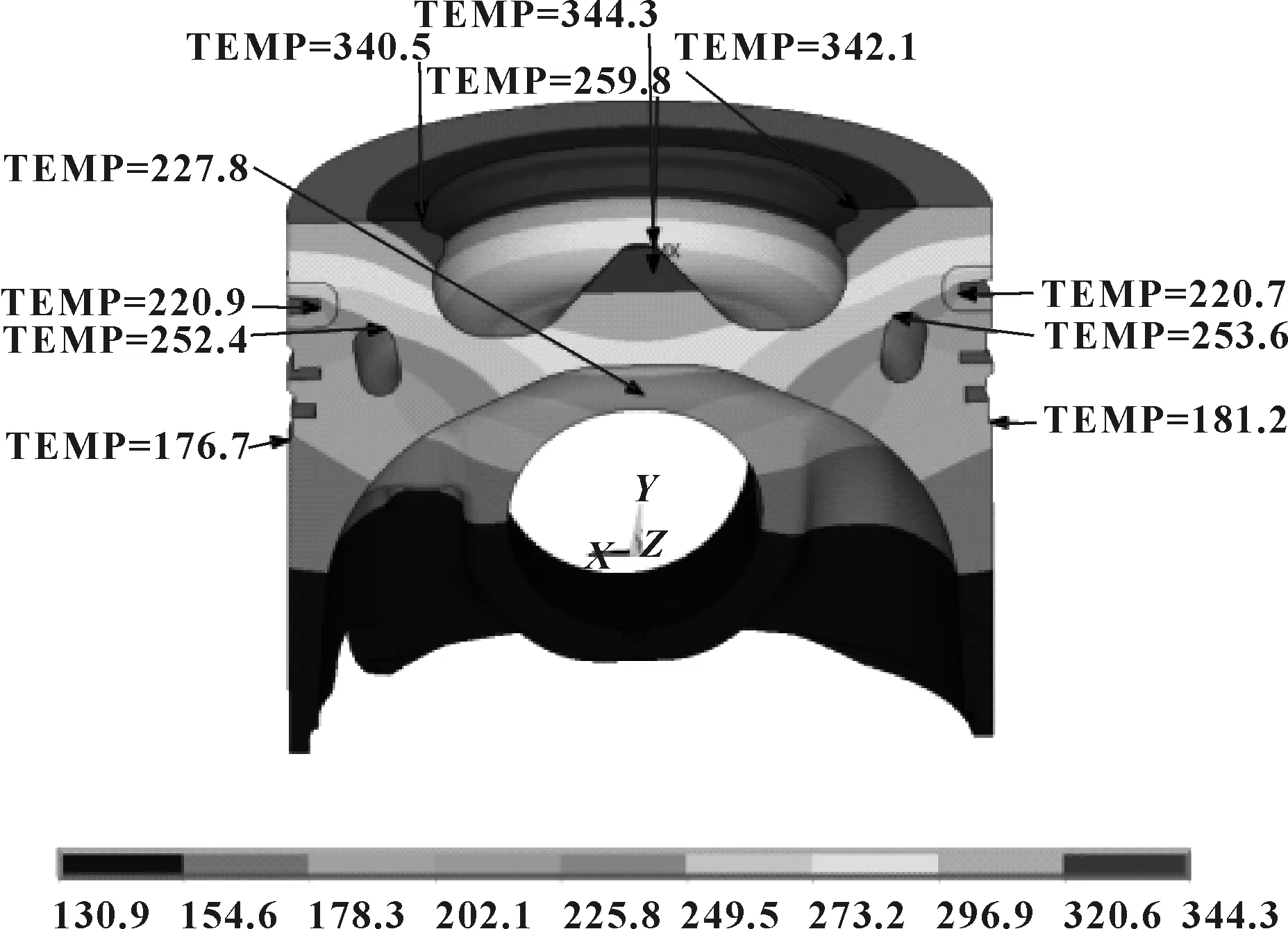

3 活塞溫度和熱變形計算

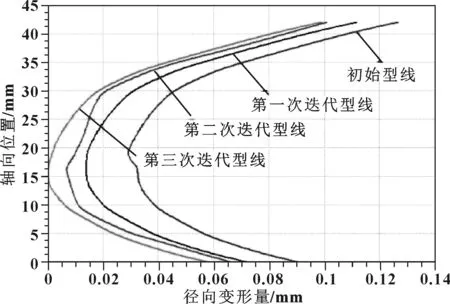

由活塞-缸套液體潤滑計算獲得活塞裙部溫度與換熱系數,由環動力學計算獲得活塞環槽的溫度與換熱系數,活塞其余表面的熱邊界來自流體計算,對活塞進行溫度場分析和熱變形計算[4]。提取活塞裙部熱變形量和溫度場作為修正邊界代入動力學計算中,進行迭代計算,迭代收斂條件為相鄰兩次活塞溫度場計算結果中溫度最高點與最低點的差值不大于1 ℃。此例中,經過3次迭代計算后,活塞溫度收斂,活塞最終溫度場云圖如圖6所示。圖7為迭代中活塞裙部熱態型線的變化,活塞初始型線為不考慮活塞裙部與缸套摩擦生熱的熱態型線,第一、二、三次迭代型線均為在提取活塞動力學熱邊界下的溫度熱態變形量。由圖7可見:隨著迭代的推進,活塞裙部熱變形量在不斷遞增并趨于收斂。

圖6 活塞最終溫度場分布云圖

圖7 迭代過程中的活塞裙部熱變形量

4 活塞竄氣量的仿真與標定

活塞的型線對活塞-環-缸套系統構成的近似于節流閥連接的容積系統的大小和壓差產生直接的影響,進而影響活塞竄氣量。

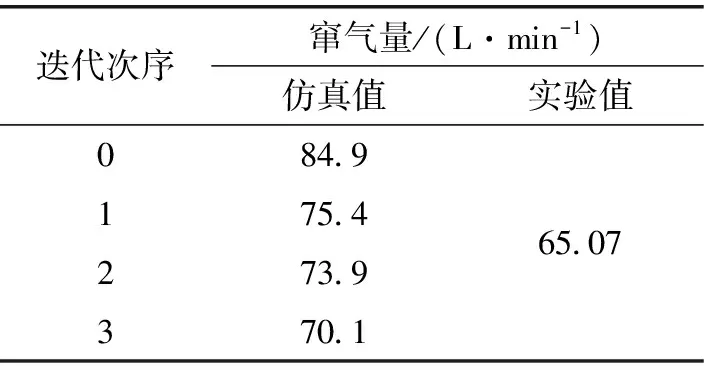

迭代過程中,發動機額定轉速下的活塞竄氣量計算結果如表2所示,將竄氣量的仿真值與試驗值進行比較可見基于末次迭代的活塞型線計算得到的竄氣量值與試驗值最接近。

表2 活塞竄氣量

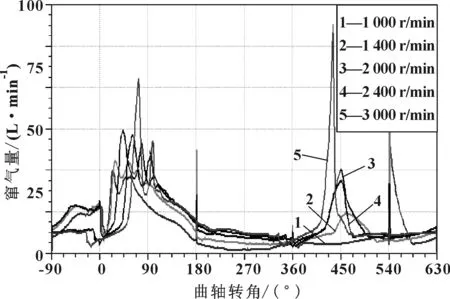

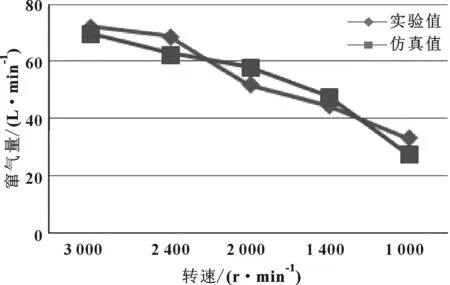

由于活塞環組主要依靠前兩道氣環來實現密封,因此,在對標試驗時只調節前兩道氣環各個流通面的流量系數來標定竄氣量值。圖8為各個轉速下活塞竄氣量的計算值,圖9為竄氣量計算值與實驗值的對比,計算值與實驗值的差值都在+10%以內,且趨勢接近,表明環動力學模型搭建較為準確。

圖8 各個轉速下活塞竄氣量的計算值

圖9 竄氣量計算值與實驗值的對標

5 結語

通過活塞裙部液體動力學分析,計算出由于活塞裙部與缸套之間的液動潤滑摩擦而產生的熱量;通過環動力學分析得到環與環槽之間的摩擦生熱。相較于普通的活塞溫度場分析,基于EPR和EPU聯合仿真得到的活塞溫度邊界更加符合活塞在實際工作中的溫度分布,后期的活塞竄氣量計算也證實了經過反復迭代后的活塞熱態型線更加精確。基于精確的活塞熱態型線建立的環動力學分析能夠更加準確地預測活塞竄氣量的大小和趨勢,并能有效地指導發動機的正向開發工作。