現行《工業氯化鋅》化工行業標準存在的問題及修訂建議

王正利 ,安曉英,周汝利,李 超

(1.濰坊恒豐化工有限公司,山東濰坊261200;2.中海油天津化工研究設計院有限公司)

最早的氯化鋅標準是由中華人民共和國化學工業部提出,國家標準總局于1980年1月1日發布并實施的GB1625—1979國家標準,工業氯化鋅由國家標準轉化為行業標準(HG 2323—1992)自 1992年9月1日發布實施。經過HG/T 2323—2004和HG/T2323—2012兩次修訂后,標準文本在內容上趨于完善,從單位上與國際接軌,從檢驗方法上優先采用先進的方法及檢驗設備,對整個產品的產出及運輸都做出了詳盡的規定。但是最近兩次修訂,即自2004年以后,工業氯化鋅標準的改動就很小了,相關企業的參與度也逐漸減低。

2008年以來隨著環保力度的加大,氯化鋅價格不斷攀升,企業的生產條件不斷發生改善,小散亂污企業得到有效控制,氯化鋅生產企業正在走向大型化、規范化生產[1]。氯化鋅應用領域也在不斷地發生變化。作為一種重要的化工原料,氯化鋅廣泛應用于電池、有機合成、造紙、煤礦浮選等領域,并大量出口至歐美及亞洲各地,市場前景極為可觀。隨著應用領域和用量的不斷擴大,客戶對氯化鋅產品質量提出了更多要求。因此有必要對現行的工業氯化鋅標準進行修訂。

1 標準修訂建議

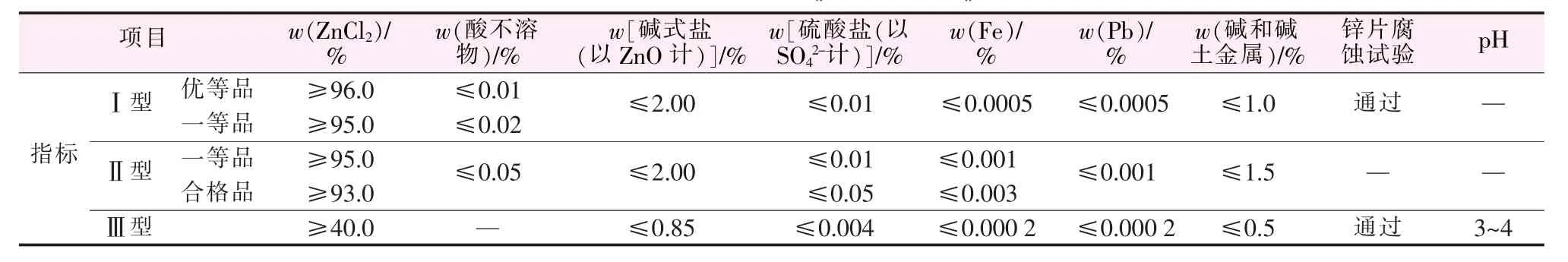

現行標準產品指標見表1,對于標準中的指標及檢驗方法存在的問題提出的修訂建議如下。

表1 HG/T 2323—2012《工業氯化鋅》指標

1.1 產品等級分類

現行標準將固體產品分為Ⅰ型和Ⅱ型兩大類,其中每類又分為兩小類,外加氯化鋅液體Ⅲ型,共計5類。工業氯化鋅生產廠家的產品質量主要依賴于原料的品質,目前中國生產氯化鋅的原料90%以上來源于鍍鋅產生的鋅灰,對鋅灰原料先進行研磨分離,分離出其中大部分單質鋅,然后再用剩下的細鋅灰(成分主要是氧化鋅)和鹽酸進行反應、除雜、干燥后制取氯化鋅。從目前整個行業來看,這種工藝生產過程中避免了氫氣的大量產生,減少了危險性,并對資源進行了優化利用,鋅灰作為固體廢物,極大地進行了減量化處理。此時產出的氯化鋅質量分數為93%~96%,而堿式鹽質量分數一般控制在1.6%~2.2%,其氯化鋅實際質量分數為90%~93%,很難達到該標準中最低標準(Ⅱ型合格品)的要求,但是這種產品在市場中廣泛流行,特別是電池及鍍鋅行業,而這兩個行業在氯化鋅的使用量中占有絕對話語權。高純度的氯化鋅產品目前主要應用于有機合成和制藥行業,一般要求氯化鋅的質量分數在98%以上。對于液體產品,由于氯化鋅溶液的用途比較廣泛,單一的質量分數≥40%的規格已經不能滿足目前的市場需求,為了減少液體產品干燥能耗,有必要將液體產品的分類進行細化。目前液體產品根據使用情況一般可分為3個類型,分別為有機合成用途;電池用氯化鋅液體;油田用等其他用途。根據上述情況,建議對現行氯化鋅產品分類進行修改。

1.2 氯化鋅主含量的測定

《工業氯化鋅》標準自制定以來,主含量測定方法一直采用0.05 mol/L的亞鐵氰化鉀標準溶液滴定,而目前企業中很多采用乙二胺四乙酸二鈉(EDTA)標準溶液滴定法測定氯化鋅含量[2],特別是液體氯化鋅產品。目前《化學試劑氯化鋅》標準(HG/T 2760—2011),也采用乙二胺四乙酸二鈉(EDTA)標準溶液滴定法測定主含量。企業采用不同的滴定方法對比測定數據見表2。

對比表2數據,經過長時間的嘗試和總結,亞鐵氰化鉀標準溶液滴定法是比較準確的。從目前生產和使用企業來看,乙二胺四乙酸二鈉(EDTA)標液滴定法很多企業一直在用,操作方法各式各樣,于是經常性的會出現供貨方與使用方檢驗結果不一致情況。經過長時間多次測定后,筆者發現稱取0.3 g固體的操作對操作者本身及操作環境也有較高要求,因為氯化鋅極易吸收空氣中的水分,即使速度很快,誤差也是很可觀的,所以建議在主含量測定的時候一方面加大稱樣量,規定詳細的采樣和樣品稱量規程;一方面保留亞鐵氰化鉀滴定法為仲裁法,添加規范的乙二胺四乙酸二鈉(EDTA)滴定法,以消除目前各自為政的亂象。

表2 企業采用不同方法測定的主含量對比 %

對于氯化鋅含量的計算,經過多年的生產及銷售經驗,大部分企業不采用總含量減去1.675倍堿式鹽含量得到差值的算法,而是采用總含量來采購和發貨,其原因主要由于堿式鹽的存在很多情況下不影響使用,或者影響很小;另外,現行工業氯化鋅標準將1.675倍堿式鹽值算入氯化鋅含量在理論和精確值方面也是不合適的,首先精確值方面,精確至0.02 g對總含量精確至0.000 2 g是不相稱的;其次,若堿和堿土金屬中含有數量可觀的鈣,鈣在產品中以氧化鈣和氯化鈣的形式存在,在堿式鹽的滴定測量中,因為鈣的存在會影響滴定過程并增加滴定值,導致氯化鋅含量降低,因此建議修訂標準時只限定堿式鹽的指標,主含量計算不再減去堿式鹽折算數值,修改為控制總鋅含量。

1.3 關于其他指標的增減及修訂

1)修改鋅片腐蝕試驗。現行標準中鋅片腐蝕試驗使用的鋅片為與電池外殼相類似的材料,并沒有規定規格與大小等參數,實際操作中,由于使用的鋅片規格不一,降低了對產品鋅片腐蝕指標的區分度。目前電池廠并不認可該方法,所以建議修改為使用4 cm×1.5 cm的鋅片和目前電池企業認可的實驗方法,具體為:稱取40 g固體試樣(或80 mL液體試樣)置于150 mL燒杯中,加水溶解至100 mL。將鋅片表面用水磨砂紙打磨干凈,放入上述氯化鋅溶液中,加熱煮沸30 min,鋅片表面無變黑、模糊不清、腐蝕、斑點等為合格。

2)增加Ba、Ca、水分指標,刪除原標準中堿和堿土金屬指標。現有標準中堿和堿土金屬主要為鋇和鈣,產品在使用的過程中由于用途不同,對兩種元素的含量要求也不盡相同,鋇元素主要為生產工藝中去除硫酸根添加的過量的鋇鹽,如果鋇(Ba)指標過高,會使產品溶液產生渾濁,影響客戶使用;鈣(Ca)主要為原料鋅灰帶入,鈣含量,主要是造紙和水處理使用中要求控制該指標。單獨測鈣及鋇有助于使用單位根據含量來選擇不同的產品。

增設水分含量指標,氯化鋅的生產采用蒸發濃縮,熔融狀態的氯化鋅在冷卻過程中粉碎,由于整個過程中很多廠家采用敞開式生產,空氣中冷卻,而氯化鋅又極易吸水,同時水分的存在會對有機合成中傅克反應等產生很大的影響,所以對水分的檢測是很必要的。

3)修改產品包裝及有效期。工業氯化鋅產品極易吸潮,現行標準規定內外兩層包裝,包裝相對簡單。目前中國的生產企業大多采用兩層高密度聚乙烯內袋且外部為編織袋的包裝方式,內袋采用倒扎口方式封口,外帶采用縫包機封口,在扎口嚴實情況下,兩年后的貨品拆封檢驗后發現,產品質量基本無變化。現有標準中對產品的保質期進行了規定,為兩個月。對于這種做法,業內普遍不予認可,一個很重要的例子就是出口貿易,通常出口至歐美的貨物海運時間就要超過3個月。所以有必要對產品包裝及保質期進行修訂。

2 結論

綜上,目前《工業氯化鋅》HG/T 2323—2012版標準實施多年來,隨著氯化鋅行業的發展及環保要求,現行標準中部分指標及實驗方法已經不再適用。本文根據生產與使用企業的現狀,提出對現行標準中包括修改產品等級分類、產品主含量測定,刪除堿及堿土金屬指標單獨增設Ba、Ca、產品水分等指標,以及對產品包裝與保質期等進行修訂,使得修訂后的標準能切實規范行業行為。