綜放工作面采空區自然發火規律研究

趙圣武,郝強強,張思達,吳建軍

(陜西陜煤蒲白礦業有限公司,陜西渭南 715607)

0 引言

我國煤礦火災事故是世界其他主要產煤國的數倍,超過半數以上煤礦開采煤層均屬自燃煤層,每年約有300多處火區被封閉,凍結煤炭數量超6億t。特別是在煤層賦存復雜的綜采放頂煤工作面,在地質條件較差的煤層中開采時,推進難度大、速度慢,采出率低,采空區丟煤多,通風困難等,這都會增加采空區中煤層自燃的風險。因此,合理布置采煤工作面,提高煤炭采出率,可以防止煤炭自燃,提高生產安全性。

建莊煤礦102工作面頂板破碎,底板局部存在底臌現象,煤體相對松軟,工作面回風巷巷道壓力大,采空區漏風嚴重,工作面回采過程中自燃隱患較大。通過觀測確定建莊煤礦102工作面采空區自然發火規律及自燃危險區域,并提出了針對性的防治措施。

1 觀測方法

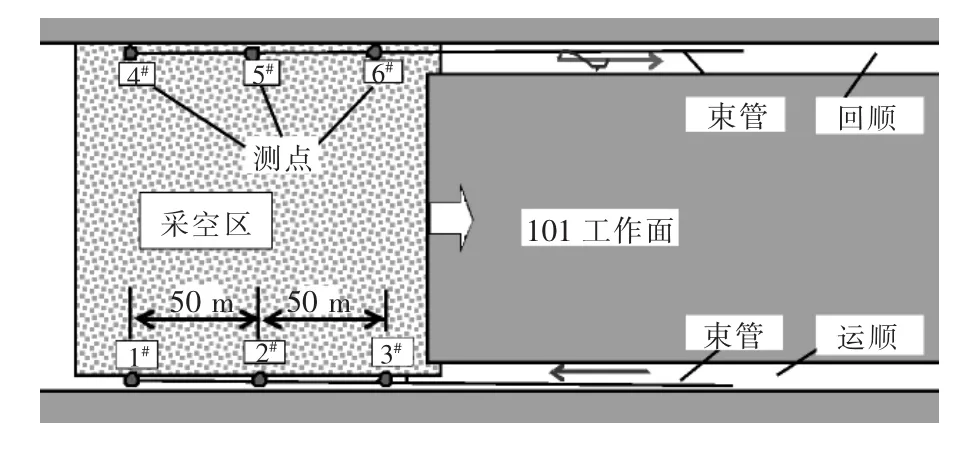

采空區的溫度和氣體成分分別采用埋設熱電阻測定法和埋管真空泵抽氣法監測,監測測點在采空區兩側,每隔50 m布置一個監測點,共布置6個監測頭,測點布置如圖1所示。

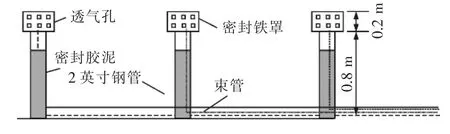

預埋管外壁直徑2英寸,其內有3根直徑6 mm且顏色不同的內管。每個管分別收集測點的氣體樣本。為防止采空區探頭被雜物遮蓋堵塞,每個探頭須超出水平面0.5 m。溫度探頭嵌在1英寸的管中,引線從2英寸的鋼管中拔出。溫度探頭和束管管口用花管保護并固定,如圖2所示。采空區進風巷、回風巷側靠近煤壁處各布置3個測點,測點等間距布置,相隔約50 m,各測點距采空區底板的距離分別約為 2.1 m、1.4 m、1.8 m、2.0 m、1.5 m、2.0 m。

圖1 102綜放面“三帶”觀測測點布置示意圖

圖2 埋管觀測探頭布置圖

2 觀測結果分析

觀測工作是利用采空區束管檢測系統測量采空區內各位置的氣體成分、濃度、溫度,利用計算機軟件對數據進行分析整理,繪制出102綜放工作面采空區的浮煤厚度、氧氣濃度和漏風強度,再將3種因素耦合確定浮煤自燃極限值。

2.1 采空區浮煤分布規律

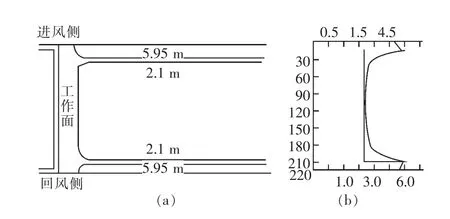

102綜放工作面煤層平均厚度約為7.37 m,采空區空隙率約為30%。膠帶巷為矩形斷面,凈寬5.8 m,凈高3.2 m,回風巷為矩形巷道,凈寬4.3 m,凈高3.6 m。根據資料,102工作面采空區浮煤平均厚度及寬度可推斷如下:膠帶巷(進風順槽)及其端頭支架處浮煤厚度為5.95 m;工作面中部浮煤厚度約為 2.5 m。

經分析可得102綜放面采空區浮煤厚度等值線分布圖,如圖3所示。

2.2 工作面推進過程中的安全周期規律

采空區內的浮煤只有在氧氣濃度、漏風量、浮煤厚度等達到一定條件時才會自燃,而自燃發生的區域為氧化升溫帶,氧化升溫帶是隨工作面推進而動態變化的范圍,所以工作面推進速度應該大于浮煤自燃速度,讓浮煤在自燃前離開氧化升溫帶,確保工作面回采安全。

圖3 102采空區浮煤分布示意圖

由于在氧化升溫帶范圍內氧濃度充足、漏風量大、浮煤厚,致使浮煤自燃概率較高,處于自燃區域的浮煤在自燃前離開氧化升溫帶即可降低自燃風險。計算工作面安全推進速度:

工作面推采時,處于氧化升溫帶內的浮煤放熱,溫度逐漸升高,隨著工作面推進,氧化升溫帶也在向前推進,當推進速度小于最小安全推進周期時,浮煤放熱時間超過安全推進周期達到自燃條件。因此工作面推采速度必須大于最小安全推進周期,保證處于氧化升溫帶范圍內的浮煤不會自燃。建莊煤礦102工作面的月推進速度平均172 m/月,工作面的安全推進速度為90 m/月,所以工作面正常推進速度大于安全推進周期,浮煤自燃概率較低。

2.3 氧氣濃度分布規律

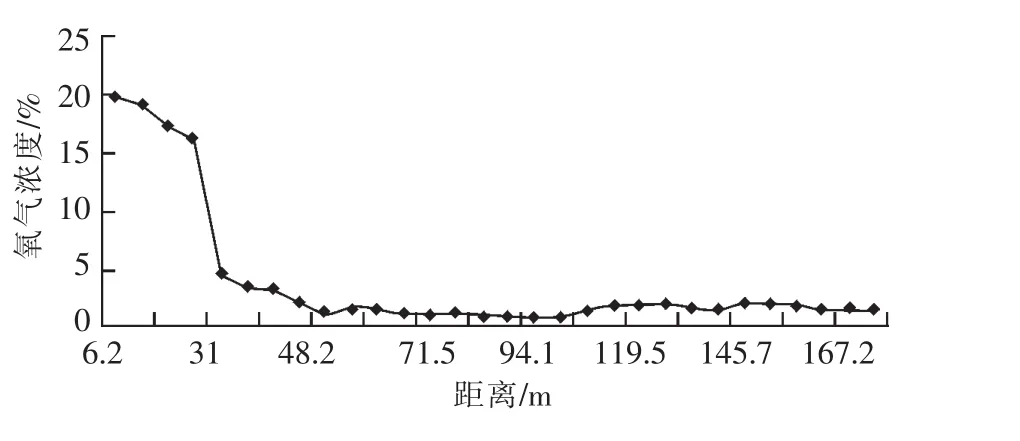

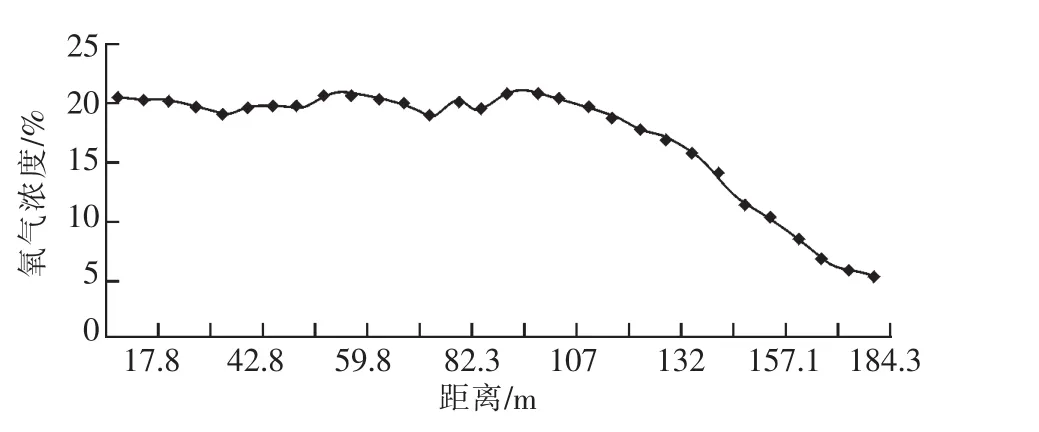

對采空區不同位置的氣體濃度進行了為期33天的監測。根據監測數據,可確定采空區不同位置處的氧氣濃度變化規律,采空區內的風流沿不同軌跡從進風順槽流向回風順槽,進風順槽附近的風量較大,回風順槽處風量較小。如圖4、圖5所示。

圖4 回風巷1號測點氧濃度隨進入采空區深度而變化曲線

由圖4、圖5可知,隨著距工作面距離的增加,采空區內破碎巖石和縫隙增大風流阻力,使風流速度減小,氧濃度降低,所以進風順槽處氧濃度較高,回風順槽處氧濃度較低。

圖5 膠帶巷1號測點氧濃度隨進入采空區深度而變化曲線

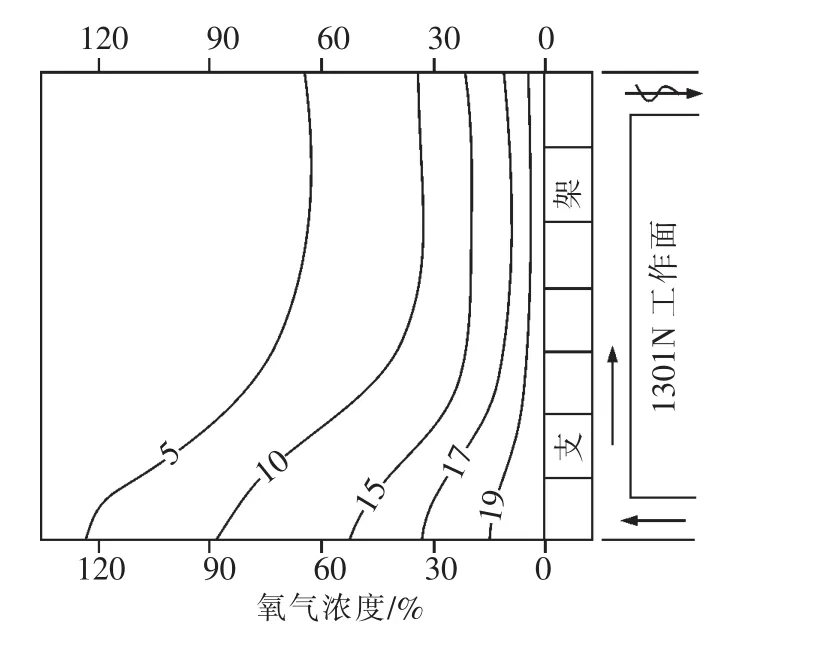

圖6 采空區氧濃度分布等值線圖

根據現場監測數據,可以繪制采空區氧氣濃度分布的等值線,如圖6所示。

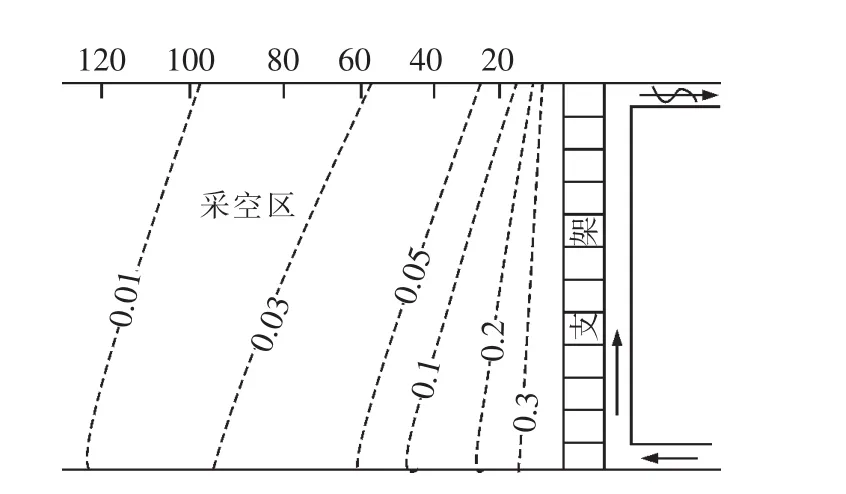

2.4 漏風強度分布規律

通過以上觀測,采空區內浮煤的自燃與氧氣濃度和漏風強度有密切關系。根據能量守恒定律,采空區內散失熱量和風流帶走的總熱量小于浮煤的自然氧化放熱量時,煤體溫度會逐漸升高。隨著漏風強度增大,采空區內氧氣濃度越高。在采空區貼近工作面處由于漏風強度大,所提供的氧氣充足,這種情況下浮煤自燃概率就越高,反之,距離工作面越遠,漏風所攜帶的氧氣被逐漸消耗,浮煤自燃概率較低。

根據建莊煤礦煤樣自燃實驗結果和采空區的實際觀測結果,得到了煤樣在30℃時的耗氧速度V0(30 ℃)=5.48 ×10-11mol·cm-3·s-1,繪制出采空區進口和回風側漏風強度的分布,如圖7所示。

2.5 采空區浮煤自燃極限確定

圖7 采空區漏風強度等值線圖

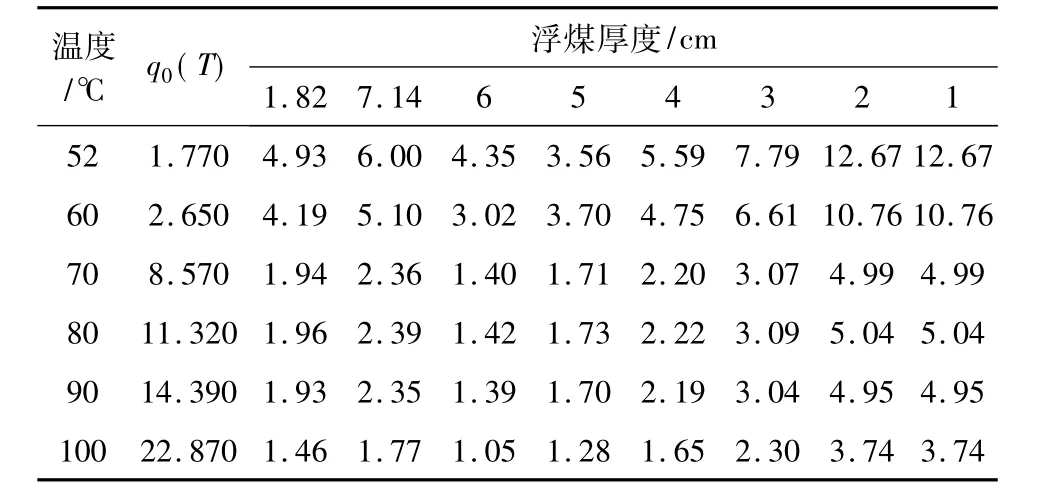

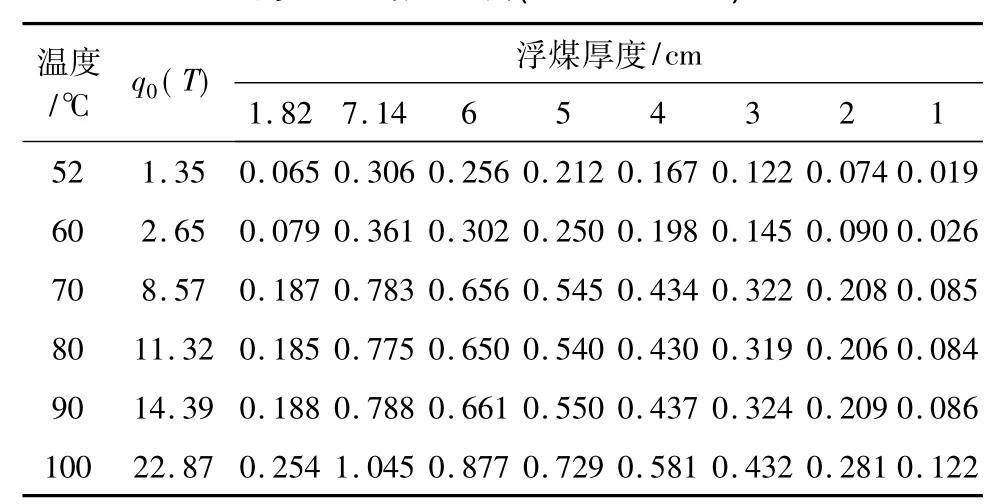

采空區浮煤自燃需要一定的浮煤厚度和氧氣濃度,漏風強度不能太大,保證浮煤熱量不被帶走。只有當這3個條件同時滿足時才會引起浮煤自燃,表1為不同浮煤厚度所需的下限氧濃度(體積分數)和上限漏風強度,表2為采空區下限氧濃度,表3為采空區不同厚度與不同溫度時的上限漏風強度。

表1 不同浮煤厚度時的下限氧濃度(體積百分比)和上限漏風強度(10-2m·s-1)

表2 采空區下限氧濃度(%)

由表1可知,隨著浮煤厚度增加,下限氧濃度迅速降低,當采空區內的浮煤厚度超過2 cm時,下限氧濃度為6.16%,上限漏風強度為0.043×10-2m·s-1。

由表2、表3可知,當浮煤厚度為6 cm,溫度達到52℃時,下限氧濃度為4.35%,上限漏風強度為0.256 ×10-2cm3·cm-2·s-1。取最小浮煤厚度和下限氧濃度的極大值、上限漏風強度的極小值作為判定采空區“三帶”的指標。從表1~表3中可以看出,隨著漏風強度的增大,煤自燃所需的最小浮煤厚度增加;隨著浮煤厚度的增加,采空區煤自燃的下限氧濃度降低,上限漏風強度增大。

表3 采空區不同厚度與不同溫度時的上限漏風強度(10-2m·s-1)

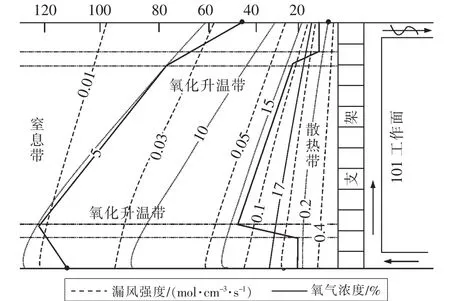

3 確定采空區自燃“三帶”及危險區域

對以上實測數據進行整理分析,將浮煤厚度、氧氣濃度和漏風強度疊加,確定3種條件耦合情況下浮煤自燃分布情況,并根據浮煤極限自燃條件繪制102綜采工作面采空區自燃“三帶”,采空區三帶劃分如圖8所示,“三帶”基本分布情況見表4。

圖8 102工作面采空區“三帶”的分布示意圖

表4 102綜放面采空區氧化“三帶”劃分表

建莊煤礦上平巷氧化散熱帶距工作面約20 m,而回風順槽采空區氧化散熱帶在10 m左右。其主要原因是上、下平巷與采空區內冒落巖石的壓實程度不同,上平巷處于進風側,漏風量大,通過采取了大量的堵漏注漿技術措施后,其氧化升溫帶在20 m范圍內,下平巷跨落充分,處于回風側,消耗了部分氧氣,因此,散熱帶范圍縮小,采空區氧化升溫帶范圍變化較大。在沿進風順槽一側采空區內,由于煤壁巷幫的支護作用且采空區空間較大,風流阻力較小,漏風通暢,氧濃度較高,浮煤氧化溫度高。因此氧化升溫帶比回風側長,約在20~120 m范圍內。而在回風巷采空區范圍內,因為采空區中部范圍垮落巖石和裂隙較多,氧化后的乏風流速降低,風量減少,所以浮煤氧化升溫范圍較進風順槽小,約是在距離工作面10~50 m的區域。

4 結論

(1)在自燃“三帶”范圍內,煤自燃概率隨著浮煤厚度增加、漏風強度的增大而增大。

(2)進風順槽側采空區內三帶的面積普遍大于回風順槽側采空區內三帶的面積。

(3)距工作面10~130 m范圍內為可能自燃帶,該區域兩幫自燃概率最高。

(4)工作面正常推采的同時氧化升溫帶也向前推進,達不到浮煤自燃條件,但要對采空區兩幫巷道漏風予以重點關注。