裝配間隙對振鏡掃描激光焊接鋁合金焊縫偏差的影響

(1.深圳技師學院 廣東 深圳 518116;2.泉州師范學院 福建 泉州 362000)

一、引言

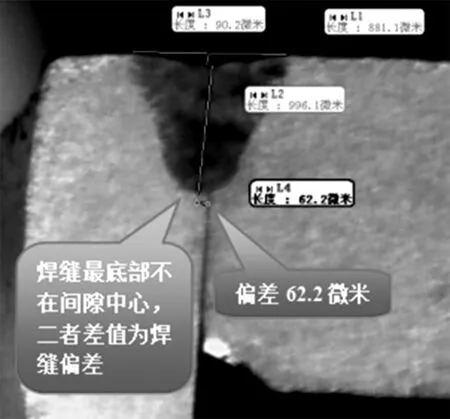

動力電池焊后有漏液現象[1]。對焊縫進行取樣、研磨、腐蝕,發現焊縫中心與工件拼焊中心存在一定的偏差(以下簡稱為焊縫偏差),具體變現為:焊縫最深點(熔池底部)與工件拼焊中心存在一定的偏差,如下圖1示。此偏差是自動化控制、工藝等眾多因素綜合作用的結果。焊縫偏差問題是一個多因素綜合影響的精度問題。本論文分析拼焊間隙對焊縫偏差的影響。這組實驗有助于指導焊接夾具的設計[2]。

圖1 焊縫偏差示意圖

二、實驗材料、設備和方法

3003鋁合金的堆焊和拼焊試驗,采用3003鋁合金板材,板厚2mm,加工成30mmx60mmx2mm。焊前用500#的砂紙打磨試樣表面,并用丙酮去除待焊試樣表面油污,用酒精清洗干凈,吹干待用。

本次實驗所用的設備是聯贏激光設備有限公司研發的振鏡掃描激光焊接機系統,如圖2所示。

圖2 實驗裝置圖

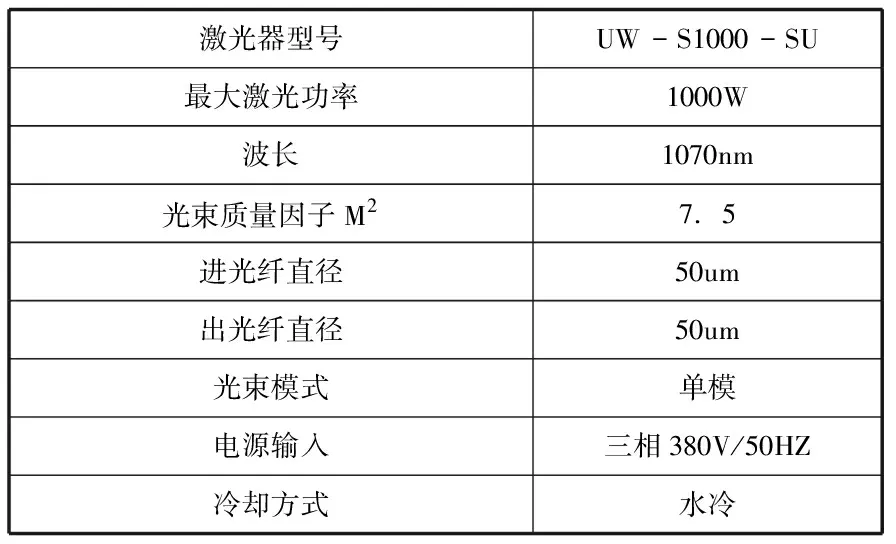

激光器為單模光纖激光器,型號為UW-S1000-SU,其具體技術參數如表1。

表1 激光焊接機UW-S1000-SU的主要技術參數

本實驗所用擴束鏡為公司自主生產的準直距離為150mm的擴束鏡,所用振鏡為進口瑞雷公司的SS-LD-30[1060-1080]D2/AF振鏡。所用F-theta場鏡為進口瑞雷公司的S4LFT1330/328透鏡。

本實驗采用連續激光板焊的方法,焊接工藝參數優化后為激光功率1100W,焊接速度120mm/s,離焦量-3mm。

在其他工藝條件不變的情況下,人為地分別制造一組工件裝配間隙值:0.1mm、0.2mm、0.25mm、0.3mm,研究工件裝配偏差對焊縫偏差的影響規律。

金相試驗所使用設備有YM-2型金相試樣預磨機,P-1型金相試樣拋光機,徠卡DM2700金相顯微鏡。

三、實驗結果及分析

實際焊接過程中常常由于焊接設備、工裝夾具、結構加工精度等原因,工件會存在裝配間隙的問題,裝配間隙往往對焊接過程造成一定的影響[4]。裝配間隙如圖9在保證焊接工藝參數、裝配高低差以及裝配接觸面的粗糙度不變的情況下,探究裝配間隙對焊縫偏差的影響。

圖3 裝配間隙示意圖

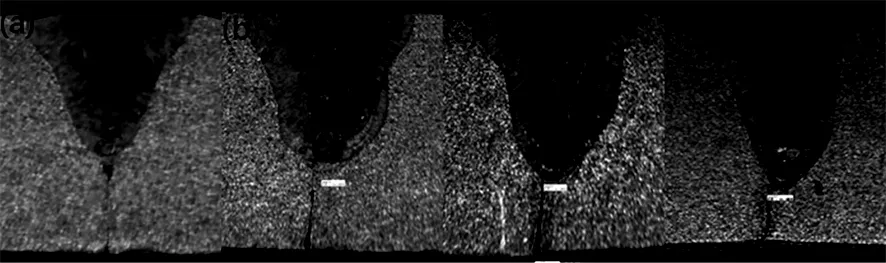

經實驗,為能使工件成功焊接,分別制造裝配間隙值0.1mm、0.2mm、0.25mm和0.3mm,焊接過程中,以裝配間隙一側為基準,使光束入射位置始終在此邊上。每個焊件沿焊縫方向取6處進行剖切取樣研磨腐蝕后的焊縫偏差示意圖及偏差數據分別如圖4,表2所示:

圖4 取樣剖切后焊縫橫截面圖示例

(a)0.1mm裝配間隙(a)0.2mm裝配間隙

(a)0.25mm裝配間隙(a)0.3mm裝配間隙

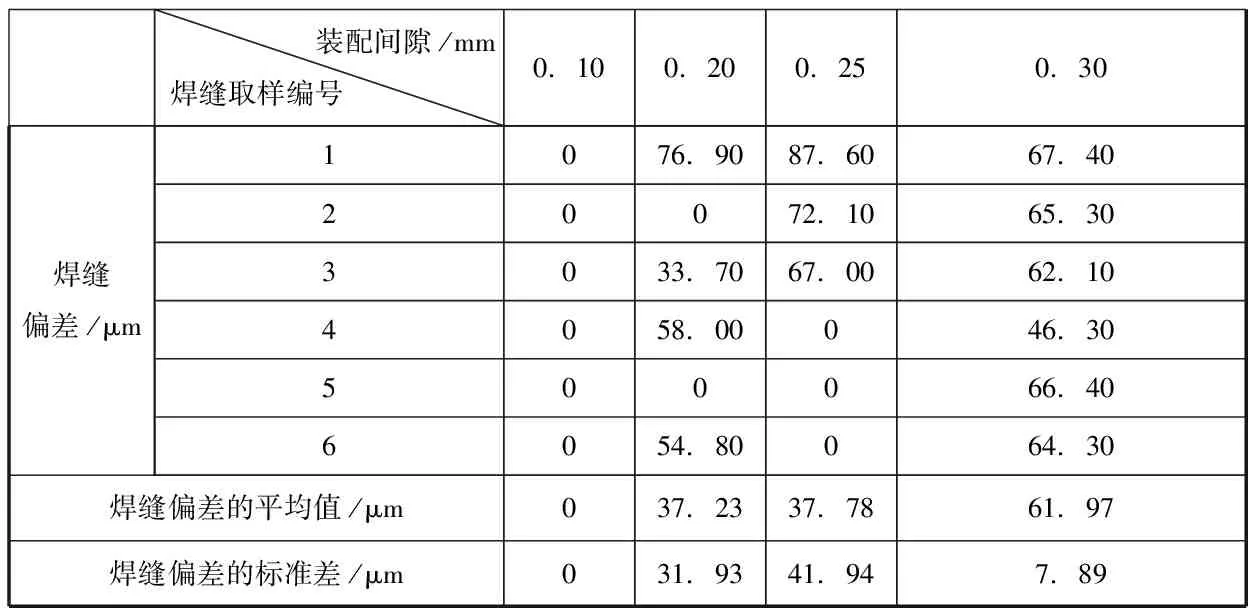

表2 各裝配間隙對應的焊縫偏差及其標準差數據

上面實驗分別探究了裝配間隙為0.10mm、0.2mm、0.25mm、0.30mm時對焊縫偏差的影響。

從實驗的數據可以看出:

1.裝配間隙為0.10mm、0.20mm、0.25mm、0.30mm,對應的焊縫偏差均在0.08mm內,其標準差分別為0、31.93、41.94、7.89。

2.裝配間隙對焊縫偏差有影響,且影響很明顯。裝配間隙為0.20mm、0.25mm、0.30mm對應的焊縫偏差明顯高于裝配間隙0mm對應的焊縫偏差,且裝配間隙0.10mm對應的焊縫6處取樣的焊縫偏差均為0;就其偏差的波動性而言,當裝配間隙變大時,0.20mm、0.25mm對應的焊縫偏差的標準差明顯變大,焊接過程不穩定性增加。

3.裝配間隙為0.20mm、0.25mm、0.30mm時,對應的焊縫偏差值都在80μm內。且與裝配間隙0.30mm相比,裝配間隙為0.20mm、0.25mm時焊縫偏差波動更大,有時為0,有時不為0,其標準差31.93、41.94也可以反映出來。其原因可能為:光束入射到工件表面時,0.20mm、0.25mm的裝配間隙改變了光束在工件內的傳播路徑,影響熱量的傳遞方式,且工作臺本身也有一定的波動性,綜合作用下,使得焊縫中心偏離拼焊間隙中心的波動性較大;當裝配間隙增大到0.30mm時,大部分光斑落在了工件間隙里,使得光束相對穩定地由工件表面傳播到工件中,從而極大地提高了焊縫偏差的穩定性。

四、結論

實際焊接中,很難保證零裝配間隙,隨著裝配間隙的增大,主要變化是焊接過程穩定性先下降再升高。這主要是因為裝配間隙可改變光束在工件內的傳播路徑,當稍增加裝配間隙時,焊接穩定性降低,這從焊縫中心偏差的標準差的增大可以反映出來;當裝配間隙增大的比較大時,比如0.3mm,焊縫中心偏差的標準差陡然降低,這說明焊接穩定性反而增大,這主要是因為相當一部分光束落在裝配間隙內,使得光束能在空氣隙和工件中穩定傳播。